Úvod:

Při neúnavném hledání materiálů, které jsou schopny odolávat nejextrémnějším provozním podmínkám, se CMSX-4 stává skutečným šampionem. Tato superslitina na bázi niklu, zejména ve své univerzální formě sférického prášku, představuje vrchol materiálové vědy a nabízí bezkonkurenční kombinaci vysokoteplotní pevnosti, odolnosti proti tečení a oxidaci. Tento obsáhlý průvodce proniká do hlubin materiálu CMSX-4, zkoumá jeho vlastnosti, aplikace, výhody a důvody, proč je materiálem volby pro náročné vysokoteplotní aplikace.

Odhalení Superalloy Powerhouse: Pochopení CMSX-4

Co je CMSX-4?

CMSX-4 je druhá generace monokrystalu na bázi niklu. superslitina proslulá svou výjimečnou pevností při vysokých teplotách, odolností proti tečení a oxidaci. Patří do skupiny slitin speciálně navržených pro použití v nejžhavějších částech motorů plynových turbín, kde teploty mohou přesáhnout 1100 °C. Slitina CMSX-4 byla vyvinuta jako nástupce slitin první generace, jako jsou CMSX-2 a CMSX-3, a obsahuje vylepšení ve složení a zpracování, aby bylo dosaženo ještě vyšší úrovně výkonu a odolnosti v extrémních prostředích.

Jak CMSX-4 funguje?

Pozoruhodné vlastnosti materiálu CMSX-4 lze přičíst jeho jedinečné mikrostruktuře a synergickým účinkům jeho legujících prvků:

- Monokrystalická struktura: Na rozdíl od běžně odlévaných slitin, které mají hranice zrn, jež mohou při vysokých teplotách působit jako slabá místa, se slitina CMSX-4 pěstuje jako monokrystal, čímž se hranice zrn zcela eliminují. Tato monokrystalická struktura zajišťuje vynikající odolnost proti tečení a umožňuje slitině pracovat při vyšších teplotách po delší dobu bez výrazné deformace. Tato vlastnost je obzvláště důležitá u lopatek turbín, kde i malé deformace působením odstředivých sil při vysokých rychlostech mohou vést ke katastrofickým poruchám.

- Nikl (Ni) Základna: Základem slitiny je nikl, který zajišťuje vysoký bod tání a vynikající odolnost proti oxidaci a korozi při zvýšených teplotách. Díky své přirozené stabilitě při vysokých teplotách je nikl ideálním základním prvkem pro superslitiny určené do extrémních prostředí.

- Chrom (Cr), kobalt (Co), wolfram (W) a rhenium (Re): Tyto prvky zvyšují pevnost slitiny a její odolnost proti tečení při vysokých teplotách tím, že v niklové matrici vytvářejí zpevňující precipitáty. Tyto precipitáty působí jako překážky pohybu dislokací, což je primární mechanismus deformace kovů, a zvyšují tak odolnost slitiny proti deformaci při namáhání za vysokých teplot. Zejména rhenium hraje klíčovou roli při zvyšování odolnosti proti tečení, což z něj činí klíčový prvek v superslitinách druhé generace, jako je CMSX-4.

- Hliník (Al) a titan (Ti): Tyto prvky podporují tvorbu precipitátů gama (γ'), které jsou primární zpevňující fází v CMSX-4. Tyto precipitáty, jemně rozptýlené v niklové matrici, působí jako překážka pohybu dislokací, čímž zvyšují pevnost slitiny při vysokých teplotách. Přesná kontrola velikosti, tvaru a rozložení těchto precipitátů je rozhodující pro dosažení požadovaných mechanických vlastností slitiny CMSX-4.

- Další legující prvky: Molybden (Mo) a hafnium (Hf) se přidávají v menším množství, aby se dále zlepšily vlastnosti slitiny, například její odolnost vůči oxidaci a fázová stabilita. Molybden zvyšuje pevnost slitiny při vysokých teplotách a zvyšuje její odolnost proti důlkové korozi. Hafnium, které je přítomno ve stopovém množství, hraje klíčovou roli při stabilizaci mikrostruktury slitiny, zabraňuje posuvu hranic zrn a zlepšuje odolnost proti tečení.

Zpracování a výroba: Tvarování CMSX-4 pro extrémní prostředí

Výjimečné vlastnosti materiálu CMSX-4 jsou spojeny se složitými metodami zpracování a výroby:

- Růst monokrystalu: Monokrystalické struktury materiálu CMSX-4 je dosaženo specializovaným procesem odlévání známým jako směrové tuhnutí. Tento proces zahrnuje pečlivou kontrolu teplotního gradientu a rychlosti tuhnutí, aby se zajistilo, že slitina tuhne z jediného nukleačního bodu, což vede ke vzniku monokrystalu bez hranic zrn. Tento proces vyžaduje specializované vybavení a přesnou kontrolu procesních parametrů, aby se dosáhlo požadované monokrystalické struktury a zabránilo se vzniku defektů.

- Prášková metalurgie: Zatímco tradičně se CMSX-4 vyrábí odléváním, stále častěji se zpracovává technikou práškové metalurgie. Sférický prášek CMSX-4 nabízí výhody, pokud jde o možnost výroby téměř čistého tvaru, což umožňuje výrobu složitých součástí se sníženými nároky na plýtvání materiálem a obrábění. Prášková metalurgie také nabízí větší kontrolu nad mikrostrukturou slitiny, což může vést ke zlepšení mechanických vlastností.

- Obrábění: Obrábění materiálu CMSX-4 je náročné vzhledem k jeho vysoké pevnosti a tvrdosti. K dosažení uspokojivých výsledků je zapotřebí specializovaných nástrojů a parametrů obrábění. Nástroje používané pro obrábění materiálu CMSX-4 musí být vyrobeny z extrémně tvrdých a otěruvzdorných materiálů, jako je kubický nitrid bóru (CBN) nebo polykrystalický diamant (PCD), aby odolaly vysokým řezným silám a teplotám.

- Povlaky: Komponenty CMSX-4 jsou často opatřeny povlakem, který dále zvyšuje jejich odolnost proti oxidaci a korozi, zejména v agresivním provozním prostředí. Tyto povlaky, obvykle na bázi keramiky, vytvářejí bariéru mezi slitinou a drsným provozním prostředím a zabraňují degradaci základního materiálu nebo ji zpomalují.

CMSX-4: Bližší pohled na čísla

Klíčové vlastnosti a specifikace

| Vlastnictví | Typická hodnota (hodnoty) |

|---|---|

| Chemické složení | Ni Bal., Cr 6,4-6,6, Co 9,6-9,9, W 6,2-6,6, Ta 6,3-6,7, Al 5,45-5,75, Re 2,8-3,1, Ti 0,9-1,1, Mo 0,5-0,7, Hf 0,06-0,14 |

| Hustota | 8,7 g/cm³ |

| Rozsah tání | 1393-1440°C (2540-2625°F) |

| Pevnost v tahu (20°C/68°F) | 1100 MPa (160 ksi) |

| Pevnost v tahu (980 °C/1795 °F) | 760 MPa (110 ksi) |

| Pevnost v tahu (1095 °C/1995 °F) | 185 MPa (27 ksi) |

| Prodloužení (20°C/68°F) | 12% |

| Prodloužení (980 °C/1795 °F) | 18% |

| Prodloužení (1095 °C/1995 °F) | 30% |

| Životnost při roztržení (1095 °C/1995 °F, 138 MPa/20 ksi) | 1000 hodin |

Formy a velikosti: Přizpůsobení systému CMSX-4 náročným aplikacím

CMSX-4 je k dispozici v různých formách, které vyhovují různým výrobním procesům a požadavkům na použití:

- Monokrystalické odlitky: Jedná se o nejběžnější formu CMSX-4, která se používá pro výrobu lopatek turbín a lopatek. Monokrystalické odlitky mají nejvyšší úroveň odolnosti proti tečení a obvykle se používají v nejnáročnějších částech plynových turbínových motorů.

- Sférický prášek: Tato forma si získává oblibu pro svou vhodnost v procesech práškové metalurgie, jako je aditivní výroba (3D tisk) a izostatické lisování za tepla (HIP), což umožňuje výrobu složitých geometrií. Dostupné velikosti částic zahrnují 15-45 µm, 15-53 µm, 45-106 µm, 53-150 µm a přizpůsobitelné možnosti. Použití sférického prášku umožňuje větší flexibilitu konstrukce a může vést k výrobě lehčích a účinnějších součástí.

- Tyč a tyč: Tyto formy se používají především pro výzkumné a vývojové účely nebo pro výrobu menších součástí. Tyčový materiál a tyče lze obrábět na zakázkové tvary a velikosti pro specializované aplikace, kde použití odlitků nebo práškové metalurgie není možné nebo nákladově efektivní.

Aplikace: Kde CMSX-4 vyniká v extrémních prostředích

Díky výjimečným vysokoteplotním vlastnostem je CMSX-4 vhodným materiálem pro náročné aplikace, kde jiné materiály nedostačují:

- Plynové turbínové motory (letectví a energetika): Primárním použitím CMSX-4 jsou horké části plynových turbínových motorů, a to jak pro pohon letadel, tak pro pozemní výrobu energie. Používá se k výrobě lopatek turbín, lopatek a dalších kritických součástí, které pracují za extrémních teplot, vysokého namáhání a v korozivním prostředí. Použití CMSX-4 v těchto aplikacích vedlo k významnému zlepšení účinnosti, výkonu a životnosti motorů.

- Cíloví uživatelé: Výrobci letecké techniky, energetické společnosti, zařízení pro údržbu, opravy a generální opravy (MRO) sloužící leteckému a energetickému průmyslu.

- Výhody v této oblasti: Bezkonkurenční pevnost při vysokých teplotách, výjimečná odolnost proti tečení, vynikající odolnost proti oxidaci, což vede ke zvýšení účinnosti motoru, vyššímu poměru tahu k hmotnosti, delším servisním intervalům a snížení nákladů na údržbu.

- Průmyslové pece: Díky odolnosti vůči vysokým teplotám a oxidaci je CMSX-4 vhodný pro použití v průmyslových pecích, zejména v aplikacích zahrnujících tepelné zpracování, chemické zpracování a výrobu materiálů. Součásti vyrobené z materiálu CMSX-4 odolávají náročným podmínkám uvnitř těchto pecí, což zajišťuje spolehlivý provoz a delší životnost.

- Cíloví uživatelé: Výrobci průmyslových pecí, poskytovatelé služeb tepelného zpracování, společnosti zabývající se zpracováním materiálů za vysokých teplot.

- Výhody v této oblasti: Vysoký bod tání, vynikající tepelná stabilita, odolnost proti tepelné únavě a tečení, což umožňuje konstrukci odolnějších a účinnějších pecí pracujících při vyšších teplotách.

- Jaderné aplikace: Díky vysokému bodu tání a odolnosti vůči poškození zářením je CMSX-4 vhodným materiálem pro některé komponenty jaderných reaktorů, zejména pro reaktory nové generace. Jeho odolnost vůči radiačnímu křehnutí a bobtnání jej předurčuje k použití v konstrukčních součástech a obalu paliva.

- Cíloví uživatelé: Provozovatelé jaderných elektráren, společnosti zabývající se projektováním a výstavbou jaderných reaktorů, výzkumné instituce vyvíjející pokročilé jaderné technologie.

- Výhody v této oblasti: Vysoký bod tání, odolnost proti radiačnímu poškození, dobré mechanické vlastnosti při zvýšených teplotách, což přispívá ke zvýšení bezpečnosti a účinnosti v jaderných aplikacích.

- Chemické zpracování: V chemických provozech nachází CMSX-4 uplatnění v zařízeních, která pracují s vysoce korozivními chemikáliemi při zvýšených teplotách, jako jsou reaktory, výměníky tepla a potrubní systémy. Jeho odolnost vůči korozi v agresivním chemickém prostředí z něj činí cenný materiál pro zajištění spolehlivosti a bezpečnosti procesů.

- Cíloví uživatelé: Společnosti zabývající se chemickou výrobou, inženýrské firmy specializující se na projektování a výstavbu chemických zařízení, poskytovatelé služeb údržby a oprav v chemickém průmyslu.

- Výhody v této oblasti: Vynikající odolnost proti korozi v různých chemických prostředích, pevnost při vysokých teplotách a trvanlivost, což vede ke zvýšení provozuschopnosti procesu, snížení požadavků na údržbu a zvýšení bezpečnosti v chemických provozech.

Srovnání dodavatelů: Hledání správného zdroje pro vaše potřeby CMSX-4

| Dodavatel | Umístění | Cenové rozpětí (USD/kg - přibližné) | Speciality |

|---|---|---|---|

| Xmetto | Čína | Kontakt pro cenovou nabídku | Vysoce kvalitní sférický prášek, konkurenceschopné ceny, přizpůsobitelné velikosti částic |

| Tesařská technologie | Spojené státy | 400 – 600 | Široký sortiment superslitin, zavedený dodavatel |

| Speciální materiály ATI | Spojené státy | 450 – 650 | Zaměření na vysoce výkonné slitiny, technická odbornost |

| Skupina Doncasters | Spojené království | 500 – 700 | Specializace na investiční lití superslitin |

Poznámka: Ceny CMSX-4 mohou výrazně kolísat v závislosti na faktorech, jako je objem objednávky, specifikace konkrétního materiálu, podmínky na trhu a forma materiálu (např. prášek, odlitky). Pro získání přesných cen a dodacích lhůt pro vaše konkrétní potřeby je nezbytné kontaktovat přímo dodavatele.

Výhody a omezení: Vyvážená perspektiva

Výhody systému CMSX-4

| Výhoda | Popis |

|---|---|

| Výjimečná pevnost při vysokých teplotách | Zachovává si vysokou pevnost při teplotách přesahujících 1000 °C, takže je vhodný pro nejžhavější části motorů plynových turbín a další extrémní prostředí. Tato výjimečná pevnost při vysokých teplotách je výsledkem jeho monokrystalické struktury a zpevňujících účinků jeho legujících prvků, zejména precipitátů gama prime. |

| Vynikající odolnost proti tečení | Vykazuje výjimečnou odolnost proti creepu (postupné deformaci pod napětím při vysokých teplotách), což zajišťuje rozměrovou stabilitu a dlouhou životnost v náročných aplikacích. Monokrystalická struktura materiálu CMSX-4 eliminuje hranice zrn, které jsou preferenčním místem pro deformaci tečením, což přispívá k jeho vynikající odolnosti proti tečení. |

| Vynikající odolnost proti oxidaci | Vytváří ochrannou vrstvu oxidu, která zabraňuje další oxidaci při vysokých teplotách a zajišťuje dlouhodobou funkčnost v oxidačním prostředí. Přítomnost chromu ve slitině podporuje tvorbu stabilní a přilnavé vrstvy oxidu chromu na povrchu, která chrání podkladový materiál před další oxidací. |

| Dobrá odolnost proti únavě | Vykazuje dobrou odolnost proti únavě (vznik a šíření trhlin při cyklickém zatížení), což je důležité pro součásti vystavené opakovaným napěťovým cyklům. Absence hranic zrn v monokrystalu CMSX-4 eliminuje významný zdroj iniciace únavových trhlin, což vede ke zvýšení únavové životnosti. |

| Monokrystalická struktura (odlitky) | Absence hranic zrn v monokrystalických odlitcích eliminuje významný zdroj slabin při vysokých teplotách, což dále zvyšuje odolnost proti tečení a únavě. Této monokrystalické struktury je dosaženo pečlivě řízeným procesem směrového tuhnutí, jehož výsledkem je materiál s vynikajícími vysokoteplotními vlastnostmi. |

Omezení systému CMSX-4

| Omezení | Popis |

|---|---|

| Vysoká cena | Je výrazně dražší než běžné slitiny kvůli nákladům na suroviny, zejména na rhenium, a složitému zpracování, takže se jedná o prémiový materiál vyhrazený pro vysoce hodnotné aplikace, kde požadavky na výkon převažují nad náklady. |

| Obtížné zpracování a výroba | Vyžaduje specializované a nákladné techniky zpracování, jako je odlévání monokrystalů a prášková metalurgie, což může omezovat jeho použití v některých aplikacích. Obrábění materiálu CMSX-4 je také náročné kvůli jeho vysoké pevnosti a tvrdosti, což vyžaduje specializované nástroje a parametry obrábění. |

| Náchylnost k určitému znehodnocení životního prostředí | Ačkoli je CMSX-4 obecně odolný vůči oxidaci a korozi, může být náchylný k určitým formám degradace vlivem prostředí, jako je žárová koroze v přítomnosti roztavených solí a sulfidace v prostředí bohatém na síru. Tyto formy degradace mohou vést ke zrychlenému úbytku materiálu a zkrácení životnosti součásti. |

Související aspekty: Rozšíření obzorů CMSX-4

- Budoucnost plynových turbínových motorů: Systém CMSX-4 hraje klíčovou roli v pokračujícím vývoji účinnějších a výkonnějších plynových turbínových motorů. Vzhledem k tomu, že provozní teploty motorů se ve snaze o vyšší účinnost stále zvyšují, jsou CMSX-4 a další pokročilé superslitiny pro tento pokrok nezbytné. Výzkumné úsilí se zaměřuje na vývoj nových generací superslitin s ještě vyššími teplotními schopnostmi a lepší odolností vůči životnímu prostředí.

- Aditivní výroba (3D tisk) modelu CMSX-4: Využití aditivních výrobních technik, jako je laserová fúze v práškovém loži (LPBF), pro zpracování prášku CMSX-4 se rychle rozvíjí. Tato technologie má obrovský potenciál pro výrobu složitých geometrií lopatek turbín s vnitřními chladicími kanály, což dále zvyšuje účinnost a výkon motoru. Aditivní výroba rovněž nabízí možnost vytvářet součásti s mikrostrukturou na míru, což může vést k dalšímu zlepšení mechanických vlastností.

- Udržitelnost a recyklace: Vzhledem k vysokým nákladům a strategickému významu CMSX-4 je recyklace klíčová. Úsilí o recyklaci se zaměřuje na získávání cenných legujících prvků ze šrotu a vyřazených součástí, což snižuje závislost na primárních surovinách a minimalizuje dopad na životní prostředí. Vzhledem k tomu, že poptávka po materiálu CMSX-4 stále roste, budou účinné a udržitelné metody recyklace hrát stále důležitější roli při zajišťování stabilních dodávek tohoto kritického materiálu.

Proč si pro své potřeby CMSX-4 vybrat Xmetto?

Společnost Xmetto je předním dodavatelem vysoce kvalitního sférického prášku CMSX-4, který nabízí přesvědčivou kombinaci faktorů, jež vyhovují speciálně potřebám průmyslových odvětví, jež se potýkají s extrémními podmínkami:

- Nekompromisní kvalita: Společnost Xmetto se zavazuje dodávat prášek CMSX-4, který splňuje nebo překračuje přísné normy kvality v leteckém a energetickém průmyslu a zajišťuje optimální výkon v kritických aplikacích. Jejich přísné procesy kontroly kvality zajišťují, že prášek splňuje požadované specifikace chemického složení, distribuce velikosti částic a morfologie.

- Konkurenční ceny: Společnost Xmetto nabízí konkurenceschopné ceny prášku CMSX-4, což z něj činí cenově výhodnou volbu pro vaše materiálové potřeby bez kompromisů v kvalitě. Jejich efektivní výrobní procesy a silné vztahy s dodavateli jim umožňují nabízet konkurenceschopné ceny při zachování vysokých standardů kvality.

- Odborné znalosti v oblasti přizpůsobení: Společnost Xmetto si uvědomuje, že v náročných aplikacích není jedna velikost vhodná pro všechny. Nabízí přizpůsobitelné rozsahy velikosti částic, které splňují vaše specifické požadavky na zpracování práškové metalurgie. Jejich technický tým s vámi může spolupracovat na určení optimálního rozdělení velikosti částic pro vaši konkrétní aplikaci a parametry zpracování.

- Spolehlivé dodávky a podpora: Společnost Xmetto se zaměřuje na budování trvalých partnerství se svými zákazníky a poskytuje spolehlivé dodávky, technické znalosti a výjimečnou zákaznickou podporu, aby zajistila úspěch vašich projektů. Chápe, že včasná dodávka má zásadní význam, a snaží se důsledně plnit vaše požadavky na dodávky.

Často kladené otázky (FAQ)

1. Jaká je obvyklá doba dodání objednávek sférického prášku CMSX-4?

Doba dodání prášku CMSX-4 se může lišit v závislosti na objemu objednávky, specifikacích velikosti částic a aktuální výrobní kapacitě. Společnost Xmetto se však snaží poskytovat konkurenceschopné dodací lhůty, které se obvykle pohybují od 6 do 10 týdnů. Chápe důležitost včasného dodání a úzce spolupracuje se svými zákazníky, aby poskytla přesné odhady dodacích lhůt a splnila jejich požadavky na dodání.

2. Může společnost Xmetto poskytnout technickou pomoc při zpracování prášku CMSX-4?

Ano, společnost Xmetto má tým zkušených inženýrů a metalurgů, kteří mohou poskytnout technickou podporu a poradenství při zpracování prášku CMSX-4 různými technikami práškové metalurgie.

3. Jaká opatření pro kontrolu kvality jsou zavedena pro výrobu prášku CMSX-4?

Společnost Xmetto používá přísná opatření pro kontrolu kvality v celém výrobním procesu prášku CMSX-4. Tato opatření zahrnují:

- Ověřování surovin: Všechny vstupní suroviny jsou přísně testovány, aby bylo zajištěno, že splňují požadované specifikace chemického složení a čistoty.

- Řízení procesu: Kritické parametry procesu, jako jsou podmínky rozprašování, postupy manipulace s práškem a metody balení, jsou pečlivě sledovány a kontrolovány, aby byla zachována stálá kvalita prášku.

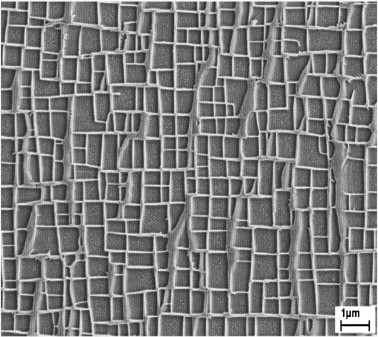

- Charakterizace prášku: Vyrobený prášek je podroben komplexní charakterizaci, včetně analýzy distribuce velikosti částic, hodnocení morfologie pomocí rastrovací elektronové mikroskopie (SEM) a ověření chemického složení pomocí technik, jako je rentgenová fluorescence (XRF).

- Sledovatelnost šarží: Každé šarži prášku CMSX-4 je přiděleno jedinečné identifikační číslo, které umožňuje úplnou sledovatelnost od surovin až po hotový výrobek. To zajišťuje, že jakékoli problémy s kvalitou lze vysledovat až k jejich zdroji a účinně je řešit.

4. Nabízí společnost Xmetto další prášky na bázi superslitiny niklu?

Ano, kromě CMSX-4 nabízí společnost Xmetto řadu dalších prášků na bázi superslitiny niklu, včetně:

- Inconel 718: Široce používaná slitina niklu, chromu a železa známá svou vysokou pevností, odolností proti korozi a dobrou svařitelností.

- Inconel 625: Slitina niklu, chromu a molybdenu s vynikající odolností proti korozi, oxidaci a tečení při vysokých teplotách.

- Hastelloy X: Slitina niklu, chromu, železa a molybdenu známá svou výjimečnou odolností proti oxidaci a koroznímu praskání při vysokých teplotách.

5. Jaké jsou výhody použití sférického prášku pro aditivní výrobu ve srovnání s práškem rozprašovaným plynem?

Sférický prášek má oproti prášku rozprašovanému plynem pro aditivní výrobu několik výhod:

- Zlepšená průchodnost: Sférický tvar částic prášku podporuje lepší sypnost, což vede ke konzistentnějšímu dodávání prášku a hustším a kvalitnějším dílům.

- Zvýšená hustota balení: Sférické částice se nabalují účinněji než částice nepravidelného tvaru, což vede k vyšší hustotě nabalení a snížení pórovitosti finálních dílů.

- Snížení problémů s manipulací s práškem: Hladký, kulovitý tvar částic minimalizuje aglomeraci prášku a snižuje pravděpodobnost problémů s podáváním prášku během aditivní výroby.