Výrobní procesy pro prášek FeCoNiCrMn

FeCoNiCrMn prášek, a slitina s vysokou entropií (HEA) má jedinečné vlastnosti, díky nimž je žádoucí pro různé aplikace. Výrobní proces významně ovlivňuje mikrostrukturu prášku, distribuci velikosti částic a celkové vlastnosti.

Mechanické legování (MA)

Mechanické legování je široce používanou metodou výroby prášku FeCoNiCrMn. Zahrnuje vystavení směsi elementárních prášků opakovanému nárazu a deformaci za kontrolovaných podmínek. Výsledkem tohoto procesu je jemnozrnný, homogenní prášek s rovnoměrným rozložením prvků. MA je zvláště vhodný pro výrobu HEA díky své schopnosti překonat pomalou difuzní kinetiku vícesložkových slitin.

Kondenzace v plynné fázi (GPC)

Další účinnou metodou výroby prášku FeCoNiCrMn je GPC. Při tomto procesu se odpařená směs prvků rychle ochladí, což vede k tvorbě drobných částic. GPC nabízí přesnou kontrolu nad velikostí a morfologií částic, takže je vhodná pro výrobu prášků se specifickými vlastnostmi.

Galvanické pokovování

Galvanické pokovování je univerzální technika, kterou lze použít k výrobě prášku FeCoNiCrMn. Nanesením slitiny na vhodný substrát a následným oddělením a mletím lze získat prášky s řízenou velikostí částic a složením. Galvanické pokovování je zvláště užitečné pro výrobu prášků se složitými tvary nebo povlaky.

Další metody

- Tato metoda spočívá v nastříkání roztaveného kovu nebo slitiny na substrát, čímž se vytvoří vrstva prášku.

- Při tomto procesu se roztavený kov nebo slitina rozprašuje vodou, čímž vznikají jemné částice prášku.

- Laserový paprsek se používá k odpaření cílového materiálu, čímž vzniká chuchvalec částic, které lze shromáždit jako prášek.

Srovnání výrobních procesů pro prášek FeCoNiCrMn

Charakterizace prášku FeCoNiCrMn je nezbytná pro pochopení jeho mikrostruktury, vlastností a vhodnosti pro různé aplikace. Komplexní charakterizace zahrnuje analýzu distribuce velikosti částic, morfologie, chemického složení a fyzikálních vlastností. Distribuce velikosti částic je kritickým parametrem, který ovlivňuje chování prášku během zpracování a jeho výkonnost v aplikacích. Lze ji stanovit pomocí technik, jako jsou např: Morfologie částic prášku FeCoNiCrMn, včetně jejich tvaru a povrchových vlastností, může významně ovlivnit jejich vlastnosti. Lze ji zkoumat pomocí: Přesné stanovení chemického složení prášku FeCoNiCrMn má zásadní význam pro zajištění toho, aby splňoval požadované specifikace. Toho lze dosáhnout pomocí: Pro posouzení vhodnosti prášku FeCoNiCrMn pro různé aplikace lze měřit různé fyzikální vlastnosti, včetně hustoty, magnetických vlastností a elektrické vodivosti. Mezi běžné techniky patří: Prášek FeCoNiCrMn, slitina s vysokou entropií (HEA), vykazuje jedinečné mechanické vlastnosti, které z něj činí slibný materiál pro různé aplikace. Tyto vlastnosti jsou ovlivněny faktory, jako je velikost částic, mikrostruktura a podmínky zpracování. Prášek FeCoNiCrMn obvykle vykazuje vysokou tvrdost a pevnost díky jemnozrnné mikrostruktuře a tvorbě fáze pevného roztoku. Výsledkem této kombinace je hutný, pevný materiál s vynikající odolností proti opotřebení a otěru. Zatímco prášek FeCoNiCrMn obecně vykazuje dobrou tažnost, jeho houževnatost se může lišit v závislosti na konkrétním složení a podmínkách zpracování. Přídavek prvků, jako je uhlík nebo dusík, může houževnatost zvýšit podporou tvorby jemnozrnných karbidů nebo nitridů. Prášek FeCoNiCrMn vykazuje slibnou odolnost proti únavě, což z něj činí potenciálního kandidáta pro aplikace vystavené cyklickému zatížení. K jeho únavové pevnosti přispívá jemnozrnná mikrostruktura a přítomnost více legujících prvků. Díky vysoké tvrdosti a pevnosti je prášek FeCoNiCrMn vysoce odolný proti opotřebení. Tato vlastnost je zvláště výhodná pro aplikace, jako jsou řezné nástroje, ložiska a ochranné povlaky. FeCoNiCrMn prášek, slitina s vysokou entropií (HEA), nabízí vynikající odolnost proti korozi díky přítomnosti více legujících prvků. Synergický účinek těchto prvků vytváří na povrchu prášku ochrannou vrstvu oxidu, která působí jako bariéra proti korozivnímu prostředí. Korozní chování prášku FeCoNiCrMn je ovlivněno různými faktory, včetně prostředí, pH, teploty a přítomnosti specifických iontů. Mezi běžné korozní mechanismy patří: Prášek FeCoNiCrMn vykazuje vynikající odolnost proti korozi v široké škále prostředí, včetně: Pro další zvýšení korozní odolnosti prášku FeCoNiCrMn lze použít různé ochranné povlaky a úpravy, např.: FeCoNiCrMn prášek, slitina s vysokou entropií (HEA), nabízí jedinečné vlastnosti, díky nimž je vhodná pro širokou škálu aplikací. Její vynikající mechanické vlastnosti, odolnost proti korozi a vysokoteplotní výkon z ní činí slibný materiál pro různá průmyslová odvětví. Prášek FeCoNiCrMn se stále častěji používá v procesech aditivní výroby (AM), jako je například 3D tisk. Díky své vynikající tisknutelnosti a mechanickým vlastnostem je vhodným materiálem pro výrobu složitých součástí se složitou geometrií. AM z prášku FeCoNiCrMn umožňuje vyrábět zakázkové díly s vlastnostmi na míru, zkracuje dobu výroby a minimalizuje materiálový odpad. Magnetické vlastnosti prášku FeCoNiCrMn lze přizpůsobit úpravou jeho složení a mikrostruktury. Má potenciální využití v magnetických záznamových zařízeních, senzorech a aktuátorech. Díky vysoké saturační magnetizaci a nízké koercitivitě je slitina vhodná pro ukládání dat s vysokou hustotou a snímání magnetického pole. Prášek FeCoNiCrMn lze použít k výrobě elektrických součástek, jako jsou kontakty, konektory a vodiče. Jeho vynikající elektrická vodivost a odolnost proti korozi z něj činí spolehlivý materiál pro tyto aplikace. Kromě toho je slitina díky svým vlastnostem při vysokých teplotách vhodná pro použití v náročných podmínkách. Prášek FeCoNiCrMn se ukázal jako slibný pro biomedicínské aplikace, včetně implantátů, stentů a chirurgických nástrojů. Jeho biokompatibilita a odolnost proti korozi z něj činí vhodný materiál pro tyto aplikace. Mechanické vlastnosti slitiny, jako je pevnost a odolnost proti únavě, jsou rovněž důležité pro zajištění dlouhodobé funkčnosti implantátů. Prášek FeCoNiCrMn má potenciální využití v různých dalších odvětvích, včetně:

Proces

Výhody

Nevýhody

Mechanické legování

Vytváří jemnozrnný, homogenní prášek.

Může být časově a energeticky náročné.

Kondenzace v plynné fázi

Přesná kontrola velikosti a morfologie částic.

Vyžaduje specializované vybavení a komplexní řízení procesu.

Galvanické pokovování

Lze vyrábět prášky se složitými tvary nebo povlaky.

Omezeno na výrobu prášků na substrátu.

Plazmový nástřik

Vysoké výrobní tempo.

Může produkovat prášky s širokou distribucí velikosti částic.

Atomizace vody

Jednoduchý postup.

Omezená kontrola velikosti a morfologie částic.

Laserová ablace

Přesná kontrola složení částic.

Nízká míra výroby a vysoké náklady.

Charakterizace prášku FeCoNiCrMn

Distribuce velikosti částic

Morfologie

Chemické složení

Fyzikální vlastnosti

Charakterizační techniky pro prášek FeCoNiCrMn

Vlastnictví

Technika

Distribuce velikosti částic

Prosévání, laserová difrakce, dynamický rozptyl světla

Morfologie

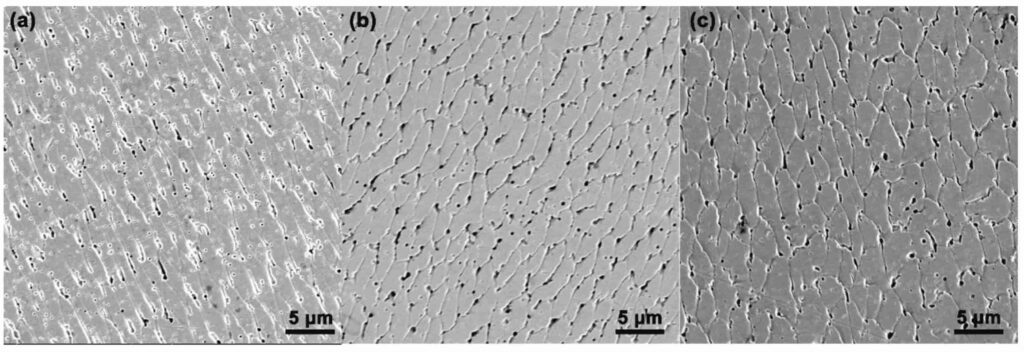

SEM, TEM, AFM

Chemické složení

ICP-OES, XRF, EDX

Hustota

Pyknometrie

Magnetické vlastnosti

Magnetometrie

Elektrická vodivost

Měření vodivosti

Mechanické vlastnosti prášku FeCoNiCrMn

Tvrdost a pevnost

Tažnost a houževnatost

Odolnost proti únavě

Odolnost proti opotřebení

Mechanické vlastnosti prášku FeCoNiCrMn

Vlastnictví

Typické hodnoty

Tvrdost

300-400 HV

Pevnost v tahu

1000-1200 MPa

Pevnost v tahu

800-1000 MPa

Tažnost

10-20% prodloužení

Houževnatost

50-70 J/m²

Únavová pevnost

300-400 MPa

Odolnost proti opotřebení

Vynikající

Korozní odolnost prášku FeCoNiCrMn

Korozní mechanismy

Korozní chování v různých prostředích

Ochranné nátěry a ošetření

Korozní odolnost prášku FeCoNiCrMn v různých prostředích

Životní prostředí

Odolnost proti korozi

Mořská voda

Vynikající

Kyselá média

Dobrý

Alkalické roztoky

Dobrý

Oxidační prostředí

Vynikající

Snížení prostředí

Dobrý

Aplikace prášku FeCoNiCrMn

Aditivní výroba

Magnetické materiály

Elektrické komponenty

Biomedicínské aplikace

Další potenciální použití

Aplikace prášku FeCoNiCrMn

aplikace

Výhody

Aditivní výroba

Komplexní výroba komponent, zkrácení dodacích lhůt, minimalizace materiálového odpadu

Magnetické materiály

Ukládání dat s vysokou hustotou, snímání magnetického pole

Elektrické komponenty

Vynikající vodivost, odolnost proti korozi, výkon při vysokých teplotách

Biomedicínské aplikace

Biokompatibilita, odolnost proti korozi, mechanické vlastnosti

Aerospace

Lehké, vysoce odolné komponenty

Automobilový průmysl

Trvanlivost, odolnost proti korozi

Energie

Výkon při vysokých teplotách, elektrická vodivost

Chemické zpracování

Odolnost proti korozi

Pokud se chcete dozvědět více o širokém sortimentu práškových slitin s vysokou entropií, klikněte prosím na názvy v tabulce: