Představte si, že byste podle digitálního návrhu vyráběli složité kovové předměty s bezkonkurenční přesností. To je kouzlo tryskový roztok kovového pojiva, špičková technologie aditivní výroby (AM), která mění způsob navrhování a výroby složitých kovových dílů.

Jak přesně tento proces probíhá? Připoutejte se, protože se ponoříme do světa tryskání kovových pojiv, prozkoumáme jeho základní komponenty, aplikace a jedinečné výhody, které nabízí.

Složení tryskový roztok kovového pojiva

Srdcem tryskání kovových pojiv je výkonná trojice:

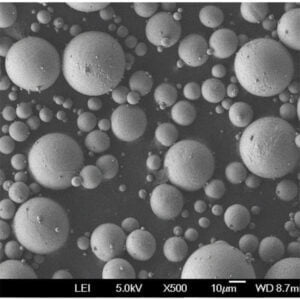

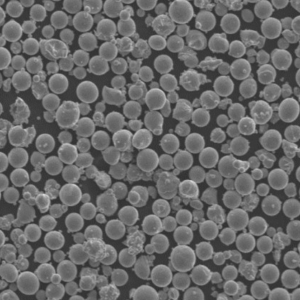

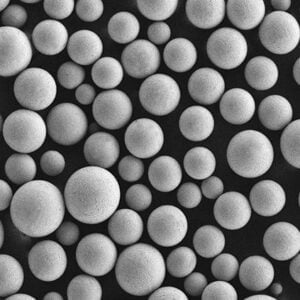

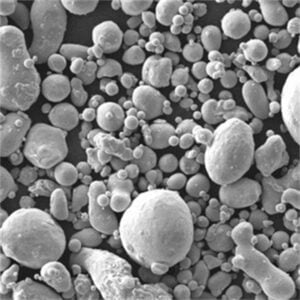

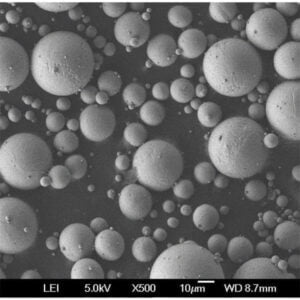

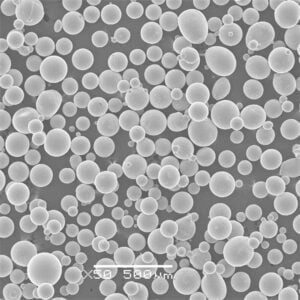

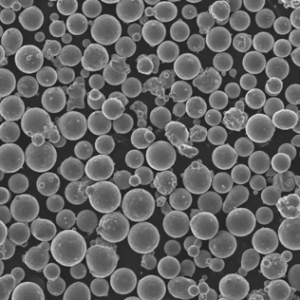

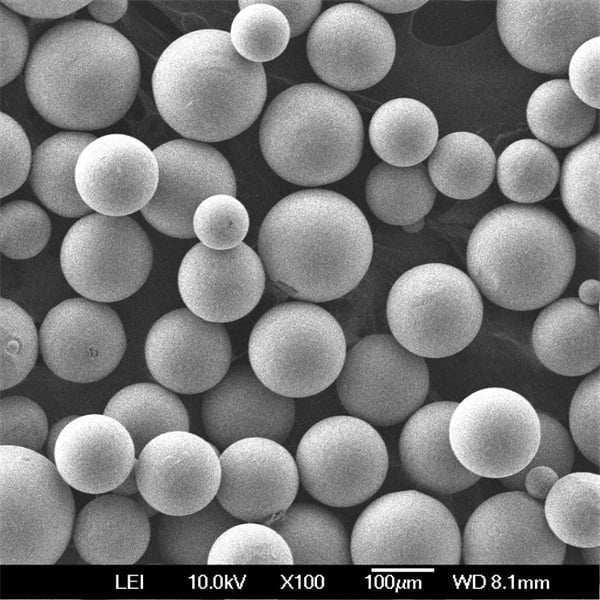

- Kovový prášek: Základem vaší tvorby! Kovové prášky se dodávají v různých třídách a velikostech v závislosti na požadovaných konečných vlastnostech dílu. Nerezová ocel, Inconel, titan a hliník jsou jen některé příklady běžně používaných kovových prášků.

- Řešení pojiva: Ta funguje jako lepidlo, které drží kovové částice vrstvu po vrstvě pohromadě. Pojiva mohou být organická nebo anorganická a jejich výběr významně ovlivňuje potřebné kroky následného zpracování.

Představte si to jako stavění z kostek lega. Kovový prášek představuje kostky Lega a pojivový roztok je speciální lepidlo, které je spojuje do požadované struktury.

- Tiskový systém: Hlavní strůjce operace. Tento sofistikovaný systém přesně nanáší roztok pojiva na kovové práškové lože a pečlivě vytváří váš 3D objekt vrstvu po vrstvě.

tryskový roztok kovového pojiva: Dobrodružství krok za krokem

Vydejme se nyní na cestu krok za krokem, na které uvidíme, jak se rozvíjí kouzlo tryskání kovových pojiv:

- Digitální design: Dobrodružství začíná převedením vaší vize do 3D modelu počítačem podporovaného návrhu (CAD). Tento plán slouží jako plán pro proces tisku.

- Rozsypání prášku: Tenká vrstva kovového prášku se pečlivě rozprostře po tiskové plošině, což připomíná položení základu pro váš výtvor.

- Tryskání pojiva v akci: Tisková hlava, podobně jako zručný umělec se štětcem, přesně nanáší roztok pojiva na určité oblasti práškového lože a spojuje kovové částice podle vašeho návrhu CAD.

- Vrstva po vrstvě: Tento fascinující tanec roztírání prášku a stříkání pojiva pokračuje a pečlivě vytváří objekt po jednotlivých vrstvách. Představte si skládání kostek Lega vrstvu po vrstvě, ale s mnohem jemnějším rozlišením!

- Vzniká zelená část: Po dokončení procesu tisku zůstane křehká nevázaná struktura, které se říká "zelená část". Ta se podobá konečnému tvaru, ale postrádá pevnost a hustotu hotového kovového předmětu.

- Výkonný nástroj pro následné zpracování: Zde dochází k proměně zelené části. V závislosti na použitém pojivu může dojít k odstranění pojiva. Poté je díl slinován, což je tepelné zpracování při vysoké teplotě, které spojí kovové částice dohromady a dodá mu konečnou pevnost a hustotu.

Fázi následného zpracování si představte jako transformační komoru pro váš výtvor. Stejně jako se superhrdina vynoří ze svého kokonu, získá váš kovový díl konečnou pevnost a odolnost.

Aplikace tryskový roztok kovového pojiva

Tryskání kovových pojiv není jen jedním trikem. Díky své všestrannosti může vyniknout v různých aplikacích:

- Letectví a obrana: Schopnost vyrábět lehké a vysoce pevné součásti, jako jsou součásti motorů a tepelné štíty, z něj činí cenný přínos v těchto odvětvích.

- Automobilový průmysl: Prototypování a tvorba složitých dílů pro vozidla je další oblastí, kde tryskání kovových pojiv vyniká.

- Lékařské přístroje: Výroba implantátů a protéz na míru, které vyžadují složitou geometrii, je pro tuto technologii jako stvořená.

- Spotřební zboží: Tryskání kovových pojiv otevírá dveře inovativnímu designu výrobků - od šperků na míru až po složité hardwarové komponenty.

Možnosti jsou skutečně neomezené! Stejně jako švýcarský armádní nůž si i kovové pořadače dokáží poradit se širokou škálou problémů v různých průmyslových odvětvích.

Tryskání kovového pojiva vs. jiné technologie AM kovů

Tryskání kovových pojiv není jediným soupeřem v oblasti 3D tisku kovových dílů. Srovnejme ji s dalšími dvěma populárními technologiemi:

- Selektivní laserové tavení kovů (SLM): Podobnosti: Obě zařízení vytvářejí složité kovové díly z digitálního souboru. Rozdíly: Při SLM se kovový prášek taví pomocí výkonného laseru, což vede k hustšímu a pevnějšímu výslednému produktu. V porovnání s tryskáním pojiva je však SLM obvykle pomalejší a dražší.

Představte si Metal SLM jako výkonný laserový sochař, který pečlivě taví kovový prášek a vytváří velmi pevný a hustý díl. Tento sochařský proces však může být pomalejší a dražší.

- Tavené modelování kovů (FDM) Obě metody využívají k vytvoření objektu vrstvený přístup. Rozdíly: Při FDM se používá vlákno z plastu s příměsí kovu, které se taví a nanáší vrstvu po vrstvě. Finální díl pak vyžaduje další následné zpracování pro odstranění vazby a spékání, aby se dosáhlo jeho konečné kovové podoby. Naproti tomu při tryskání kovových pojiv se používá čistý kovový prášek, což vede k přímější cestě ke kovovému předmětu.

Představte si technologii Metal FDM jako 3D tiskárnu používající plastová vlákna napuštěná kovem. I když může nakonec vytvořit kovové díly, vyžaduje další kroky ve srovnání s přímým přístupem k výrobě kovového prášku pomocí pojiva.

Klíčový závěr: Tryskání kovových pojiv nabízí přesvědčivou rovnováhu mezi rychlostí, nákladovou efektivitou a schopností vyrábět složité geometrie. Zatímco SLM poskytuje vyšší pevnost a hustotu a FDM nabízí širší škálu materiálů, tryskání pojivem vyniká efektivní výrobou složitých kovových dílů za konkurenceschopnou cenu.

Výhody a aspekty tryskání kovových pojiv

Tryskání kovových pojiv má několik výhod, které z něj činí atraktivní volbu pro různé aplikace:

- Rychlost a efektivita: V porovnání s jinými technologiemi AM na bázi kovů nabízí tryskání pojiva vyšší rychlost tisku, což je ideální pro velkosériovou výrobu.

- Efektivita nákladů: Tento proces využívá méně odpadního materiálu a vyžaduje méně energie ve srovnání s některými metodami AM na kovy, což se projevuje v nižších výrobních nákladech.

- Svoboda designu: Významnou výhodou tryskání pojivem je možnost vytvářet složité geometrie se složitými prvky. Do konstrukce lze snadno začlenit podřezání, kanály a další složité detaily.

- Všestrannost materiálu: Při tryskání pojivem lze použít širokou škálu kovových prášků, což umožňuje vytvářet díly s různými vlastnostmi materiálu.

Je však důležité vzít v úvahu některá omezení tryskání kovových pojiv:

- Požadavky na následné zpracování: V porovnání s technikami, které poskytují plně hustý finální díl přímo z tiskárny, zvyšují kroky odstraňování vazby a spékání složitost procesu.

- Pevnost a hustota dílu: Zatímco spékání zpevňuje díl, tryskání kovového pojiva obvykle vede k mírně nižší hustotě finálního dílu ve srovnání se SLM.

Tryskání kovových pojiv je jako výkonný, ale úsporný sportovní vůz. Nabízí rychlost, efektivitu a flexibilitu konstrukce, ale nemusí být nejvýkonnější volbou, pokud je nejvyšší prioritou čistá pevnost.

Hovoří odborníci: Postřehy z oboru o tryskání kovových pojiv

Zde se dozvíte, co o tryskání kovových pojiv říkají přední odborníci v oboru:

- Dr. Sarah Jones, ředitelka výzkumu AM ve společnosti XYZ Inc.: "Tryskání kovových pojiv rychle dozrává a stává se životaschopnější variantou pro výrobní aplikace. Pokroky v technologii pojiv a technikách následného zpracování posouvají hranice toho, čeho lze s touto technologií dosáhnout."

- Pan David Li, generální ředitel společnosti ABC Metal Printing: "Nákladová efektivita a konstrukční svoboda, kterou tryskání kovových pojiv nabízí, mění pravidla hry pro mnoho průmyslových odvětví. Zaznamenáváme nárůst zájmu společností, které chtějí vyrábět složité a lehké kovové díly pro různé aplikace."

Tyto názory odborníků zdůrazňují rostoucí uznání potenciálu tryskání kovových pojiv pro revoluci ve výrobě kovů AM.

Budoucnost tryskový roztok kovového pojiva

Budoucnost tryskání kovových pojiv je plná vzrušujících možností:

- Pokročilé pořadače: Klíčovou oblastí je vývoj nových pojivových materiálů, které vyžadují méně složité nebo nízkoteplotní procesy odbedňování.

- Vylepšené techniky spékání: Probíhá výzkum optimalizace parametrů spékání pro dosažení vyšší hustoty finálního dílu, který posouvá hranice možností tryskání kovových pojiv.

- Hybridní přístupy AM: Kombinace tryskání kovových pojiv s dalšími technologiemi AM, jako je laserové tavení, by mohla otevřít nové možnosti vytváření dílů s odstupňovanými vlastnostmi nebo integrovanými funkcemi.

Tryskání kovových pojiv je připraveno stát se v nadcházejících letech ještě robustnější a všestrannější technologií. Představte si budoucnost, kdy se budou efektivně a hospodárně vyrábět složité kovové díly s vlastnostmi přizpůsobenými konkrétním aplikacím. To je vzrušující budoucnost, kterou slibuje tryskání kovových pojiv.

FAQ

Otázka: Jaké jsou typické velikosti dílů, které lze vyrobit pomocí tryskání kovových pojiv?

Odpověď: Tryskáním kovových pojiv lze vyrábět díly o velikosti od několika milimetrů až po několik centimetrů. Maximální velikost závisí na konkrétních možnostech tiskárny.

Otázka: Je tryskání kovových pojiv vhodné pro kusovou výrobu nebo pro velké série?

Odpověď: Tryskání kovových pojiv je vhodné pro oba případy. Díky své rychlosti a flexibilitě konstrukce nabízí výhody při výrobě jednoho kusu. Vyniká však také při velkosériové výrobě díky efektivnímu procesu a menšímu plýtvání materiálem ve srovnání s některými jinými technikami AM s kovy.

Otázka: Jaká je povrchová úprava dílů vyrobených tryskáním kovových pojiv ve srovnání s jinými technologiemi AM?

Odpověď: Povrchová úprava dílů tryskaných kovovým pojivem se může lišit v závislosti na použitém kovovém prášku a na použitých technikách následného zpracování. Obecně může být povrchová úprava ve srovnání s technikami, jako je SLM, mírně drsnější. Pokud je to však pro danou aplikaci nutné, lze k dosažení hladšího povrchu použít techniky obrábění nebo leštění.

Otázka: Jaké jsou některé ekologické výhody tryskání kovových pojiv?

Odpověď: Tryskání kovových pojiv má několik ekologických výhod:

- Snížení množství materiálového odpadu: Tento proces efektivně využívá nevyužitý kovový prášek, čímž minimalizuje množství odpadu ve srovnání s tradičními subtraktivními výrobními technikami.

- Nižší spotřeba energie: V porovnání s některými metodami AM na kovy, jako je SLM, vyžaduje tryskání pojiva obvykle méně energie, což vede ke snížení dopadu na životní prostředí.

- Optimalizace designu: Schopnost vytvářet lehké díly se složitou geometrií může přispět ke zvýšení palivové účinnosti v aplikacích, jako je letecký a automobilový průmysl.

Minimalizací odpadu, snížením spotřeby energie a umožněním výroby lehkých dílů přispívá tryskání kovových pojiv k udržitelnějšímu přístupu k výrobě.

Závěr:

Tryskání kovových pojiv se stalo silným konkurentem v oblasti aditivní výroby kovů. Jeho schopnost vyrábět složité kovové díly s rychlostí, nákladovou efektivitou a volností designu z něj činí přesvědčivou volbu pro různé aplikace. Vzhledem k tomu, že se tato technologie neustále vyvíjí s pokrokem v oblasti materiálů a procesů, je tryskání kovových pojiv připraveno způsobit revoluci ve způsobu navrhování, prototypování a výroby složitých kovových součástí v různých průmyslových odvětvích.