Nejlepší prášek IN939 pro 3D tisk v roce 2024

Prášek IN939 je superslitina na bázi niklu, která vykazuje výjimečné mechanické vlastnosti a vysokou odolnost proti korozi a oxidaci. Primárně se skládá z niklu, chrómu, kobaltu, molybdenu a tantalu. Toto složení dává prášku IN939 jeho pozoruhodnou pevnost, tepelnou odolnost a stabilitu při zvýšených teplotách.

Nízké MOQ

Poskytněte nízké minimální množství objednávky, abyste splnili různé potřeby.

OEM a ODM

Poskytujte přizpůsobené produkty a designové služby, které splňují jedinečné potřeby zákazníků.

Přiměřená zásoba

Zajistěte rychlé zpracování objednávek a poskytněte spolehlivé a efektivní služby.

Spokojenost zákazníků

Poskytujte vysoce kvalitní produkty s jádrem spokojenosti zákazníků.

sdílet tento produkt

Obsah

Přehled prášku IN939 pro 3D tisk

IN939 je vysoce výkonný prášek na bázi superslitiny niklu určený pro aditivní výrobu kritických součástí, které vyžadují výjimečné mechanické vlastnosti při vysokých teplotách. Tento článek poskytuje komplexního průvodce práškem IN939 pro aplikace 3D tisku v leteckém a automobilovém průmyslu, energetice a průmyslu.

Mezi hlavní aspekty patří složení IN939, vlastnosti, parametry tisku, aplikace, specifikace, dodavatelé, manipulace, kontrola, srovnání s alternativami, výhody a omezení a často kladené otázky. Kvantitativní údaje jsou uvedeny v přehledných tabulkách.

Složení prášku IN939

IN939 má komplexní složení slitiny tvrdnoucí precipitací:

| Živel | Hmotnost % | Účel |

|---|---|---|

| Nikl | Zůstatek | Hlavní maticový prvek |

| Chrom | 15 – 18 | Odolnost proti oxidaci |

| Hliník | 3.8 – 4.8 | Zpevnění srážek |

| Titan | 0.9 – 1.4 | Zpevnění srážek |

| Kobalt | 12 – 15 | Zpevnění pevného roztoku |

| Tantal | 3.8 – 4.8 | Karbidová dřívka |

| Uhlík | 0.05 – 0.15 | Karbidová dřívka |

| Bór | 0.006 – 0.012 | Zpevňovač hranic zrn |

Pro zlepšení vlastností se přidává také stopové množství zirkonia, hořčíku a síry.

Vlastnosti prášku IN939

IN939 má výjimečnou kombinaci vlastností:

| Vlastnictví | Popis |

|---|---|

| Vysoká pevnost | Vynikající pevnost v tahu a pevnost při tečení až do 1050 °C |

| Tepelná stabilita | Pevnost zachována až do 1000 °C |

| Odolnost proti tečení | Vysoká životnost při namáhání a prasknutí při vysokých teplotách |

| Odolnost proti oxidaci | Vytváří ochranný povlak oxidu Cr2O3 |

| Tepelná odolnost proti únavě | Odolává praskání při tepelném cyklování |

| Stabilita fáze | Mikrostruktura je stabilní i po delší expozici |

| Odolnost proti korozi | Odolnost proti žhavé korozi, oxidaci, sulfidaci |

Tyto vlastnosti umožňují použití při extrémním tepelném a mechanickém zatížení.

Parametry 3D tisku pro prášek IN939

Typické parametry zpracování AM pro IN939 zahrnují:

| Parametr | Typická hodnota | Účel |

|---|---|---|

| Tloušťka vrstvy | 20-50 μm | Rozlišení vs. rychlost sestavení |

| Výkon laseru | 250-500 W | Dostatečné tání bez odpařování |

| Rychlost skenování | 800-1200 mm/s | Hustota vs. rychlost výroby |

| Rozteč poklopů | 100-200 μm | Mechanické vlastnosti |

| Podpůrná struktura | Minimální | Snadné odstranění |

| Izostatické lisování za tepla | 1160 °C, 100 MPa, 3 h | Odstranění pórovitosti |

Parametry jsou optimalizovány pro vlastnosti, jako je hustota, mikrostruktura, rychlost vytváření a požadavky na následné zpracování.

Aplikace 3D tištěných dílů IN939

Aditivně vyráběné komponenty IN939 slouží pro kritické aplikace včetně:

| Průmysl | Komponenty |

|---|---|

| Aerospace | Lopatky turbíny, lopatky, spalovače |

| Výroba energie | Díly cest horkých plynů, výměníky tepla |

| Automobilový průmysl | Kola turbodmychadla, ventily |

| Chemické zpracování | Čerpadla, ventily, reakční nádoby |

Mezi výhody oproti konvenčně zpracovávaným dílům IN939 patří komplexní geometrie a kratší doba realizace.

Specifikace prášku IN939 pro 3D tisk

Prášek IN939 pro AM musí splňovat náročné specifikace:

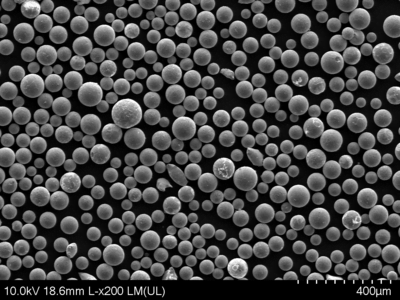

| Parametr | Specifikace |

|---|---|

| Velikost částic | Typicky 15-45 μm |

| Tvar částic | Sférická morfologie |

| Zdánlivá hustota | > 4 g/cc |

| Hustota poklepání | > 6 g/cc |

| Hallův průtok | > 23 s pro 50 g |

| Čistota | >99.9% |

| Obsah kyslíku | <100 ppm |

K dispozici jsou přísnější tolerance, vlastní rozdělení velikostí a řízené úrovně nečistot.

Dodavatelé prášku IN939

Mezi renomované dodavatele prášku IN939 patří:

| Dodavatel | Umístění |

|---|---|

| Met3DP | Čína |

| Přísada pro tesaře | USA |

| Praxair | USA |

| AP&C | Kanada |

| Erasteel | Švédsko |

| AMETEK | USA |

Ceny prášku IN939 se pohybují od $110/kg do více než $220/kg v závislosti na kvalitě a objemu objednávky.

Manipulace s práškem IN939 a jeho skladování

IN939 je reaktivní prášek, proto je třeba s ním zacházet opatrně:

- Skladujte uzavřené nádoby v chladném, inertním prostředí.

- Zabraňte kontaktu s vlhkostí, kyslíkem, kyselinami

- Používejte řádně uzemněné zařízení

- Zamezte hromadění prachu, abyste minimalizovali riziko výbuchu.

- Doporučené místní odsávací větrání

- Při manipulaci používejte vhodné osobní ochranné pomůcky

Správné techniky a kontroly zabraňují oxidaci nebo kontaminaci prášku IN939.

Kontrola a testování prášku IN939

Prášek IN939 je validován pomocí:

| Metoda | Testované parametry |

|---|---|

| Sítová analýza | Distribuce velikosti částic |

| Zobrazování pomocí SEM | Morfologie částic |

| EDX | Chemie a složení |

| XRD | Přítomné fáze |

| Pyknometrie | Hustota |

| Hallův průtok | Tekutost prášku |

Testování podle platných norem ASTM zajišťuje konzistenci šarží.

Porovnání IN939 s alternativními práškovými slitinami

IN939 je v porovnání s ostatními superslitinami na bázi Ni:

| Slitina | Pevnost při vysokých teplotách | Náklady | Možnost tisku | Tažnost |

|---|---|---|---|---|

| IN939 | Vynikající | Vysoký | Vynikající | Nízký |

| IN738 | Dobrý | Střední | Vynikající | Střední |

| IN718 | Veletrh | Nízký | Dobrý | Vynikající |

| Hastelloy X | Vynikající | Vysoký | Veletrh | Střední |

Pro vyvážené vlastnosti a zpracovatelnost nahrazuje IN939 alternativy jako např. IN718 Prášek nebo Hastelloy X prášek.

Výhody a nevýhody prášku IN939 pro 3D tisk

| Klady | Nevýhody |

|---|---|

| Výjimečná pevnost při vysokých teplotách | Dražší než IN718 |

| Vynikající odolnost proti oxidaci a tečení | Nutná významná optimalizace parametrů |

| Složité geometrie jsou proveditelné | Omezená tažnost při pokojové teplotě |

| Rychlejší zpracování než lité/tepané | Řízené skladovací a manipulační prostředí |

| Srovnatelné vlastnosti s litou slitinou | Obtížné zpracování po tisku |

IN939 umožňuje tisknout vysoce výkonné díly, ale s vyššími náklady a potřebou řízeného zpracování.

Často kladené otázky o prášku IN939 pro 3D tisk

Otázka: Jaký rozsah velikosti částic je pro tisk IN939 nejlepší?

Odpověď: Rozsah velikosti částic 15-45 mikronů zajišťuje dobrou průtočnost v kombinaci s vysokou rozlišovací schopností a hustotou. Jemnější částice pod 10 mikronů mohou zlepšit hustotu a kvalitu povrchu.

Otázka: Vyžaduje IN939 po 3D tisku nějaké následné zpracování?

Odpověď: K odstranění pórovitosti, uvolnění napětí a dosažení konečných tolerancí a povrchové úpravy jsou obvykle zapotřebí následné procesy, jako je izostatické lisování za tepla, tepelné zpracování a obrábění.

Otázka: Jaké přesnosti lze dosáhnout s tištěnými díly IN939?

Odpověď: Po následném zpracování lze u dílů IN939 AM dosáhnout rozměrové přesnosti a povrchové úpravy srovnatelné s díly obráběnými na CNC.

Otázka: Jsou pro tisk prášku IN939 nutné podpůrné konstrukce?

Odpověď: U složitých kanálů a převisů se doporučují minimální podpěry, aby se zabránilo deformaci a usnadnila se demontáž. Prášek IN939 má dobrou tekutost.

Otázka: Jaký prášek ze slitiny je nejbližší alternativou k IN939 pro AM?

Odpověď: IN738 je nejbližší alternativou z hlediska vyvážených vlastností a zralosti pro aditivní výrobu. Ostatní slitiny, jako je IN718 nebo Hastelloy X, mají určité kompromisy.

Otázka: Je IN939 kompatibilní s přímým laserovým spékáním kovů (DMLS)?

Odpověď: Ano, IN939 je snadno zpracovatelný hlavními technikami tavení v práškovém loži včetně DMLS spolu se selektivním laserovým tavením (SLM) a tavením elektronovým svazkem (EBM).

Otázka: Jaké hustoty lze dosáhnout s 3D tištěnými komponenty IN939?

Odpověď: S optimalizovanými parametry lze dosáhnout hustoty vyšší než 99%, která odpovídá vlastnostem tradičně zpracovávaných výrobků IN939.

Otázka: Jaké jsou vlastnosti tištěné slitiny IN939 ve srovnání s litou slitinou?

Odpověď: Aditivně vyráběný IN939 vykazuje srovnatelné nebo lepší mechanické vlastnosti a mikrostrukturu ve srovnání s konvenčními litými a tepanými formami.

Otázka: Jaké vady se mohou vyskytnout při tisku s práškem IN939?

Odpověď: Potenciálními vadami jsou praskliny, deformace, pórovitost, drsnost povrchu, neúplné spojení atd. Většině z nich lze předejít správnou optimalizací parametrů a kvality prášku.

Otázka: Je lisování za tepla (HIP) povinné pro díly IN939 AM?

Odpověď: HIP eliminuje vnitřní dutiny a zvyšuje odolnost proti únavě. Pro méně náročné aplikace může místo HIP stačit samotné tepelné zpracování.

Získejte nejnovější cenu

O společnosti Xmetto

kategorie produktů

ŽHAVÁ SLEVA

KONTAKTUJTE NÁS

Nějaké otázky? Pošlete nám zprávu hned teď! Po obdržení vaší zprávy obsloužíme vaši žádost s celým týmem.