Vstřikování kovů (MIM) je výrobní proces používaný k výrobě malých, složitých kovových dílů s úzkými tolerancemi. MIM kombinuje všestrannost vstřikování plastů s pevností a integritou obráběných kovů. Tento článek poskytuje podrobný přehled technologie MIM, aplikací, zařízení, procesu, konstrukčních úvah a dalších informací.

Přehled vstřikování kovů

Vstřikování kovů je proces práškové metalurgie, který umožňuje velkoobjemovou výrobu malých, přesných kovových součástí pomocí vstřikovacích technik.

Jak MIM funguje

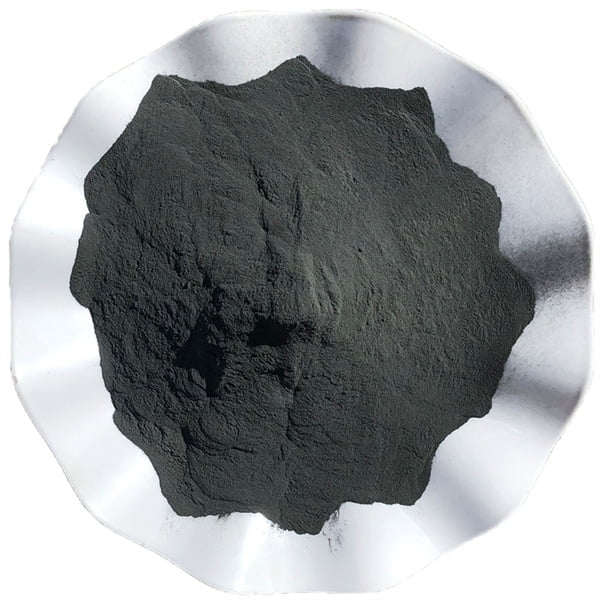

Proces MIM zahrnuje smíchání jemného kovového prášku s pojivem, čímž se vytvoří surovina, kterou lze vstřikovat do forem. Vyrobené díly, tzv. zelené díly, se poté slinují, aby se odstranilo pojivo a kovový prášek se zkonsolidoval do pevné struktury. Základní kroky jsou následující:

- Míchání - Jemný kovový prášek se mísí s pojivy, aby vznikla homogenní surovina.

- Vstřikování - Vstupní surovina se roztaví a vstříkne do formy, čímž se vytvoří zelené díly.

- Debinding - Pojivo se odstraňuje rozpouštědlem, tepelným nebo katalytickým odstraňováním.

- Spékání - Odvápněné díly se slinují, aby se zhutnila a zpevnila kovová struktura.

- Sekundární operace - Další dokončovací kroky, jako je obrábění, vrtání, závitování atd.

Výhody MIM

MIM nabízí ve srovnání s jinými výrobními technikami několik výhod:

- Velkoobjemová výroba s nízkými náklady na díl

- Složité geometrie s přísnými tolerancemi

- Různé materiály jako nerezová ocel, titan, wolfram, kobalt-chrom atd.

- Minimální ztráty šrotu a materiálového odpadu

- Výroba téměř síťového tvaru snižující obrábění

- Malé velikosti dílů od 0,005 lbs do 0,5 lbs

- Konsolidace dílů kombinací sestav

- Hladké povrchy a dobrá povrchová úprava

Omezení metody MIM

Některá omezení vstřikování kovů zahrnují:

- Vysoké náklady na spuštění a nástroje

- Omezený rozsah velikostí dílů

- Potřebné specializované vybavení

- Vícestupňový proces s pomalejší výrobou

- Rozměrová omezení na základě vlastností prášku

- Omezení geometrie dílů na základě toku prášku

Aplikace MIM

Technologie MIM se široce používá k výrobě malých, složitých dílů s přísnými tolerancemi v průmyslových odvětvích, jako jsou:

- Zdravotnictví - ortopedické implantáty, zubní implantáty, chirurgické nástroje

- Automobilový průmysl - součásti motoru, ventily, převodovky

- Letectví a kosmonautika - lopatky turbín, oběžná kola, trysky

- Elektronika - konektory, mikropřevody, stínění

- Střelné zbraně - spouště, kladívka, pojistky

- Hodinky - pouzdra, náramky, korunky

- Průmysl - knoflíky, spojovací materiál, řezné nástroje

MIM konkuruje ostatním procesům výroby kovových dílů, jako je investiční lití, obrábění a lisování.

vstřikování kovů Průvodce zařízením

Pro každou fázi procesu MIM je zapotřebí specializované vybavení. Zde jsou uvedeny hlavní typy zařízení MIM:

| Zařízení | Funkce |

|---|---|

| Podavače prášku | Přesné měření jemných prášků |

| Mixéry | Homogenní směs prášku a pojiva |

| Granulátory | Formování vstupních surovin do granulí pro lisování |

| Vstřikovací stroje | Formování vstupních surovin do požadovaných tvarů |

| Odvápňovací pece | Odstranění pojiva z výlisků |

| Spékací pece | Zhušťování a zpevňování kovové struktury |

| Brusky | Odstranění branek, podběhů a hladkých povrchů |

| Obráběcí centra | Vrtání, soustružení, frézování prvků do slinutých dílů |

K integraci procesu a maximalizaci produktivity se používají pokročilé automatizační, manipulační a řídicí systémy. Zařízení musí být pečlivě vybráno na základě faktorů, jako je materiál, velikost dílů, objem výroby a požadavky na kvalitu.

proces vstřikování kovů krok za krokem

Zpracování MIM zahrnuje několik kroků, které přemění jemný kovový prášek na plně husté součásti pro konečné použití.

Krok 1 - Míchání

- Kovový prášek a pojivo se důkladně smíchají v míchačce, aby vznikla homogenní surovina.

- Velikost, tvar a distribuce částic prášku mají vliv na tvarovatelnost a slinování

- Pojiva zajišťují tok a přilnavost při vstřikování.

- Vosky, termoplasty jako PP, PE, PVC a polymery používané jako pojiva.

- Míchání pomocí nožů sigma, Z-lopaty a dvojitých planetárních míchadel.

Krok 2 - Granulace

- Vstupní směs se granuluje na malé pelety pro vstřikování.

- Zlepšuje tok materiálu a zabraňuje segregaci v sudu.

- Granulátory používají rotující nože k rozřezání vstupní suroviny na stejnoměrné granule.

- Tvar a velikost granulí ovlivňuje hustotu balení a tvarovatelnost

Krok 3 - Vstřikování

- Granule vstupní suroviny jsou tvarovány do požadovaného tvaru a velikosti dílu.

- Používá upravené vstřikovací stroje s řízenou teplotou a tlakem.

- Důležité je optimalizovat parametry vstřikování, aby se minimalizovaly vady.

- Díly lisované jako zelené díly mají propůjčený tvar, ale nemají pevnost.

Krok 4 - Odlepování

- Pojivo se ze zelených částí extrahuje rozpouštědlem, tepelně nebo katalytickým způsobem.

- Rozpouštědlové odstraňování vazby využívá kapilárního působení k rozpuštění pojiva.

- Tepelné odbednění rozkládá pojivo v peci.

- Katalytické odstraňování pojiva urychluje odstraňování pojiva pomocí katalyzátoru

- Debinding vytváří hnědé díly s porézní strukturou kovových částic.

Krok 5 - Spékání

- Hnědé díly jsou slinovány v peci s řízenou atmosférou.

- Vazby mezi částicemi kovů vznikají difuzí a přenosem hmoty.

- Téměř plná hustota až 96-99% dosažená při spékání

- Atmosféra, teplota a čas optimalizované tak, aby se zabránilo vadám

- Smrštění při spékání zohledněné při lisování

Krok 6 - Sekundární operace

- Další kroky zpracování kovů, jako je žíhání, obrábění, vrtání, pokovování.

- Žíhání zmírňuje vnitřní pnutí způsobená spékáním.

- CNC obrábění odstraňuje vtoky, vyhlazuje povrchy, přidává prvky

- Pokovování a nátěry používané pro zlepšení nebo ochranu proti korozi

Proces MIM umožňuje vyrábět složité, vysoce přesné kovové díly kombinací výhod vstřikování plastů a práškové metalurgie.

Úvahy o konstrukci dílů MIM

MIM umožňuje geometrickou volnost, která není možná při obrábění, ale vyžaduje určitá konstrukční hlediska:

- Tloušťka stěny - Typický rozsah 0,3 - 4,0 mm, přičemž některé prášky podporují až 6mm stěny.

- Povrchová úprava - Hladší povrch než při odlévání, ale ne tak jemný jako při obrábění; pro MIM je typická hodnota Ra 1 - 4 μm.

- Rozměrové tolerance - ±0,1% až ±0,5% na základě geometrie dílu s možnou mikronovou přesností

- Hustota - Optimalizovaným spékáním lze dosáhnout plné hustoty až 99%.

- Geometrie - Zásadní je zamezit zachycení prášku a umožnit únik pojiva.

- Návrh úhlů - Kuželové stěny s úhly ponoru 1-3° pro snadnější vysouvání dílů

- Poloměry a filety - Přednost postupných přechodů před ostrými rohy

- Otvory a dutiny - Minimální průměr 0,25 - 0,5 mm pro průchozí otvory

- Vlákna - Lze lisovat, ale často se po spékání opracovává pro lepší přesnost.

- Podrobnosti o povrchu - Omezit jemné detaily, aby se snížilo opotřebení formy; procesy po lisování mohou zlepšit

Návrh MIM by se měl zaměřit spíše na geometrii, která maximalizuje výkon, než na snadnou výrobu. Tento proces umožňuje konsolidovat vícedílné sestavy do jednoho dílu s výraznou úsporou nákladů a hmotnosti.

Materiály používané při vstřikování kovů

Pomocí MIM lze vyrábět díly z široké škály kovů, slitin a keramiky v různých průmyslových odvětvích.

| Materiál | Aplikace | Vlastnosti |

|---|---|---|

| Nerezová ocel | Zdravotnictví, střelné zbraně, námořnictvo | Odolnost proti korozi, pevnost |

| Nízkolegovaná ocel | Automobilový průmysl, průmyslová výroba | Magnetická odezva, obrobitelnost |

| Měkké magnetické slitiny | Senzory, aktuátory | Vysoká propustnost |

| Slitiny tvrdých kovů | Řezné nástroje | Odolnost proti opotřebení, tvrdost |

| Slitiny mědi | Elektronika, tepelná | Elektrická vodivost |

| Slitiny hliníku | Elektrické, tepelné | Lehkost, vodivost |

| Slitiny titanu | Letecký a automobilový průmysl | Pevnost, biokompatibilita |

| Slitiny wolframu | Radiační stínění | Vysoká hustota |

| Cermety | Elektronika, optika | Odolnost proti oxidaci |

Ideální volbu materiálu pro MIM určují faktory, jako je funkce dílu, náklady, kroky následného zpracování a kompatibilita slitin.

Dodavatelé a výrobci zařízení MIM

Materiály, služby, výrobu a vybavení pro MIM nabízí celosvětově mnoho společností. Zde jsou někteří z hlavních dodavatelů MIM v celém hodnotovém řetězci:

| Společnost | Produkty/služby |

|---|---|

| BASF | Vstupní suroviny, pojiva |

| Sandvik Osprey | Kovové prášky |

| Höganäs | Kovové prášky |

| Prášek CNPC | Kovové prášky |

| Indo-Mim | Produkty a služby MIM |

| MPP | Produkty a služby MIM |

| ARC Group | Produkty a služby MIM |

| Atlas Lisované kovy | Výroba dílů MIM |

| Epson Atmix | Zařízení MIM |

| Milacron | Vstřikovací stroje |

| Elnik | Spékací pece |

| TCN | Odvápňovací, spékací pece |

V celém dodavatelském řetězci MIM je zapojeno také mnoho menších regionálních hráčů. Koncoví uživatelé, kteří chtějí zavést MIM, mohou spolupracovat s dodavateli materiálů a smluvními výrobci v závislosti na požadovaných schopnostech.

Analýza nákladů na díly MIM vs. alternativy

Zde je srovnání odhadovaných nákladů na výrobu 1000 dílů různými výrobními postupy:

| Proces | Náklady na zřízení | Náklady na stroj | Náklady na nástroje | Část Náklady | Celkem (1000 dílů) |

|---|---|---|---|---|---|

| CNC obrábění | Nízký | $100,000 | $2,000 | $50 | $52,000 |

| Investiční odlévání | Vysoký | $500,000 | $40,000 | $20 | $60,000 |

| Vstřikování kovů | Vysoký | $750,000 | $100,000 | $15 | $115,000 |

| Razítkování | Vysoký | $1,000,000 | $150,000 | $10 | $160,000 |

- CNC obrábění má nízké objemy, vysoké náklady na díl, omezenou složitost.

- Investiční lití je vhodnější pro objemy do 10 000 kusů.

- MIM má výhodu pro střední až velké objemy se složitou geometrií.

- Lisování má velmi vysoké náklady na nástroje, ale nejnižší cenu dílů ve velkých objemech nad 100 tisíc dílů.

Bod přechodu, kdy se MIM stává ekonomičtějším než jiné procesy, závisí na objemu, složitosti a velikosti.

Výběr dodavatele nebo partnera MIM

Pro nákladově efektivní výrobu dílů je zásadní výběr kompetentního dodavatele MIM nebo výrobního partnera. Zde jsou klíčová hlediska:

- Technické znalosti - Předchozí zkušenosti s podobnými díly MIM, materiály, průmyslem

- Systémy kvality - Certifikace ISO 9001, postupy řízení kvality

- Výrobní kapacita - Schopnost splnit současné a budoucí požadavky na objem

- Sekundární procesy - Možnost obrábění, lisování, pokovování a lakování

- Optimalizace části - Návrh podpory MIM pro maximalizaci přínosů

- Vytváření prototypů - Služby rychlého prototypování pro ověření návrhů

- Možnosti nástrojů - Upřednostňuje se vlastní konstrukce a výroba nástrojů

- Přístup k surovinám - Zavedené dodavatelské kanály pro suroviny

- Schopnosti výzkumu a vývoje - Probíhající výzkum a vývoj v oblasti pokročilých materiálů a výrobních technik

- Zaměření na zákazníka - Reakce na potřeby a přístup ke spolupráci

- Struktura nákladů - Cenový model a konkurenceschopnost pro předpokládané objemy

- Logistika - Schopnost spolehlivě dodávat díly při dodržení požadavků na dodací lhůty.

Stanovení priorit těchto faktorů pomůže určit správného strategického partnera MIM pro konkrétní aplikaci.

Instalace zařízení MIM

Pro společnosti, které instalují zařízení MIM přímo ve firmě, je zásadní správná instalace zařízení. Zde jsou klíčová hlediska:

- Pro linku MIM je zapotřebí plocha o rozloze přibližně 2000 až 5000 čtverečních stop.

- Požaduje se stabilní napájení s výkonem 200-600 kVA

- Vedení stlačeného vzduchu dimenzované na tlak 100 psi

- Odsávání tepla, emisí a prachu

- Komunální služby, jako jsou dodávky dusíku, technologické vody a plynu.

- Regulace teploty a vlhkosti kolem 20±3 °C, 50±20%

- Mezaniny, plošiny pro instalaci pomocných zařízení

- Systémy pro manipulaci s materiálem, jako jsou kladkostroje, vysokozdvižné vozíky, zásobníky.

- Řídicí místnost, počítačové systémy pro monitorování

- Školení zaměstnanců o bezpečnosti procesů a provozu zařízení

- Simulace procesů, zkušební provoz pro ověření instalace

- Plány kalibrace a preventivní údržby

Pro bezproblémový provoz zařízení MIM je nezbytný odpovídající prostor, inženýrské sítě a kontrolované podmínky. Důkladné testování a školení připraví na skutečnou výrobu.

Údržba zařízení MIM

Důsledná údržba zlepšuje provozuschopnost a výkonnost výrobního zařízení MIM. Klíčové aspekty:

- zdokumentovaný plán preventivní údržby pro každý stroj

- Denní úklid rozlitého materiálu, úniků, prachu a nečistot.

- Kontrola hladiny kapalin, úniků, neobvyklých zvuků a vibrací.

- Monitorování tlaků, teplot a spotřeby energie

- Zkoušky systémů vytápění, chlazení a regulace

- Výměna dílů podléhajících opotřebení, jako jsou síta, šrouby, válce.

- Kontroly únavy, poškození a seřízení součástí

- Pravidelné přestavby a generální opravy podle počtu provozních hodin.

- Sledování protokolů údržby pro analýzu

- Skladování zásob náhradních dílů pro kritické součásti

- Školení o správné obsluze a bezpečnosti zařízení

- Včasný servis a podpora ze strany dodavatelů zařízení

Dobře vyškolený personál a spolupráce s dodavateli zařízení pomáhá maximalizovat produktivitu zařízení MIM a zároveň minimalizovat prostoje.

Software pro simulaci vstřikování kovů

Simulační software se používá k digitálnímu modelování procesu MIM před vlastní výrobou. Mezi výhody patří:

- Předpověď vzorů plnění forem a optimalizace umístění vrat

- identifikace svařovacích linek a vzduchových pastí pro prevenci závad

- Studium tepelných gradientů a tuhnutí ve složitých geometriích

- Simulace vlivu odbedňovacího a spékacího profilu na konečný tvar

- Ověřování návrhů nástrojů před výrobou

- Snížení nákladů na zkoušky prostřednictvím virtuálního prototypu

- Školení personálu prostřednictvím vizuálních reprezentací

Mezi komerční simulační balíčky MIM patří:

- MIMSIM - Integrovaná simulace pro tváření slinováním

- Sigma Soft - 3D FEM analýza plnění a deformace formy

- Netzsch MIMPre - Modelování reologických vlastností surovin pro MIM

- Přísada Simufact - Multifyzikální simulace procesů AM

- EOS PSW - Simulace zaměřená na spékání a tepelné zpracování

Použití softwaru MIM zlepšuje konzistenci procesu, optimalizuje kvalitu dílů a snižuje náklady na fyzickou výrobu prototypů. Upřednostňuje se integrovaný pracovní postup od simulace k výrobě.

Řešení běžných závad MIM

Některé typické vady dílů MIM a jejich možné příčiny jsou:

| Defekt | Příčiny |

|---|---|

| Krátké záběry | Nízký vstřikovací tlak, předčasné tuhnutí |

| Flash | Přeplněné formy, poškození plísněmi |

| Deformace | Nerovnoměrné chlazení, problémy s pojivem |

| Trhliny | Rychlé spékání, vysoký obsah pojiva |

| Pórovitost | Špatná homogenizace, zachycené plyny |

| Kontaminace | Křížová kontaminace, atmosféra pece |

| Rozměrové odchylky | Problémy se surovinami, opotřebení formy, smršťování |

| Povrchové vady | Pórovitost plynu, křehkost kapalného kovu |

| Inkluze | Znečištěné suroviny, ucpání trysek |

Metodika systematické analýzy vad by měla být použita k izolaci procesních parametrů způsobujících vady a k provedení nápravných opatření, jako je úprava složení vstupní suroviny, parametrů tváření, odbedňování a profilů spékání.

Výhody technologie MIM

MIM nabízí oproti jiným způsobům výroby kovových dílů významné výhody:

- Složitost - Možnost složitých 3D geometrií, konsolidace sestav

- Konzistence - Vysoce opakovatelný proces s nízkou odchylkou dílů

- Účinnost - Výroba téměř čistého tvaru s menším odpadem surovin

- Automatizace - Vysoce automatizovaný proces snižuje pracnost

- Flexibilita - Široká škála materiálů, jako jsou kovy, keramika, kompozity.

- Kvalita - Dobrá povrchová úprava a mechanické vlastnosti

- Produktivita - Velký objem výroby s nízkými náklady na jeden díl

- Miniaturizace - Mikrosoučástky s detaily do 10 μm

- Udržitelnost - Energetická účinnost ve srovnání s obráběním

- Náklady - Nižší celkové náklady pro střední a vysoké objemy výroby

Jedinečné schopnosti MIM jsou hnacím motorem pro zavádění v různých průmyslových odvětvích, jako je automobilový, letecký, lékařský a elektronický průmysl.

Omezení vstřikování kovů

Navzdory mnoha výhodám má MIM určitá omezení:

- Vysoká počáteční investice do nástrojů

- Omezený rozsah velikostí obvykle pod 65 gramů

- Nižší přesnost než CNC obrábění

- Rizika pórovitosti vyžadující kontrolu procesů

- Omezený výběr materiálů na základě vlastností prášku

- Bezpečnostní rizika jemných prášků

- Omezení geometrie dílů související s tvarovatelností

- Potenciální variabilita mezi jednotlivými pozemky

- Nižší mechanické vlastnosti než u kovaných materiálů

- Omezená výroba prototypů v nižších objemech

- Požadavek na sekundární obrábění v mnoha aplikacích

- Potřeba specializovaného vybavení a vyškolené obsluhy

Pro velmi přesné nebo větší kovové díly vyráběné v malých objemech mohou být vhodnější jiné procesy než MIM.

Budoucnost vstřikování kovů

Očekává se, že technologie a materiály MIM budou i nadále silně růst:

- Nové systémy pojiv pro zlepšení tvarovatelnosti a pevnosti v zeleném stavu

- Nové receptury vstupních surovin s využitím nanokompozitů

- Díly větších rozměrů překračující proudové limity

- Zvýšené využívání keramiky a wolframových slitin

- Silný růst poptávky v lékařském a elektronickém sektoru

- Použití aditivní výroby k výrobě nástrojů MIM

- Automatizace pomocí robotiky a integrace Průmyslu 4.0

- Další aplikace v extrémních prostředích

- Konvergence s kovovým 3D tiskem pomocí vázaného nanášení kovů

S rostoucím výzkumem a vývojem a snazším zaváděním bude v nadcházejících letech využití MIM v různých aplikacích rychle růst.