Bei der unermüdlichen Suche nach leichteren, stärkeren und effizienteren Materialien steht eine ebenso faszinierende wie leistungsstarke Technologie im Mittelpunkt: Zentrifugal Zerstäubung. Dieses geniale Verfahren, das die rohe Energie der Zentrifugalkraft nutzt, um geschmolzenes Metall in einen Schauer feiner Tröpfchen zu verwandeln, revolutioniert Industrien, die nach Materialien mit außergewöhnlichen Eigenschaften verlangen, von der anspruchsvollen Welt der Luft- und Raumfahrt bis hin zur präzisionsgesteuerten Biomedizin. Stellen Sie sich vor, geschmolzenes Metall, das mit einem fast unwirklichen Glühen glüht, ein wirbelnder Strudel flüssiger Energie, wird auf eine sich schnell drehende Scheibe gegossen. Wenn das Metall auf die Scheibe trifft, wird es von einem Wirbelsturm erfasst und durch die Zentrifugalkraft nach außen geschleudert, wobei seine Oberflächenspannung der unerbittlichen Anziehungskraft nicht gewachsen ist und sich in einen faszinierenden Sprühnebel aus geschmolzenen Tröpfchen verwandelt, die zu einem begehrten Pulver erstarren. Dies ist Zentrifugalzerstäubung in Aktion, ein Prozess, der sowohl visuell fesselnd als auch technologisch bedeutsam ist, ein Beweis für den menschlichen Erfindungsreichtum bei der Manipulation der Naturkräfte zur Schaffung von Materialien mit außergewöhnlichen Eigenschaften.

Enthüllung des Schleuderkreislaufs: Die Wissenschaft hinter der Zentrifugalzerstäubung

Während das Konzept der Zentrifugalkraft Bilder von Fahrgeschäften im Vergnügungspark oder dem Schleudergang einer Waschmaschine hervorrufen mag, ist ihre Anwendung in der Materialwissenschaft ein Beweis für ihre Kraft und Präzision, für ihre Fähigkeit, Rohstoffe auf atomarer Ebene umzuwandeln. Hier ein genauerer Blick auf den komplizierten Tanz der Physik, ein sorgfältig choreographiertes Ballett der Kräfte, das der Zentrifugalzerstäubung zugrunde liegt:

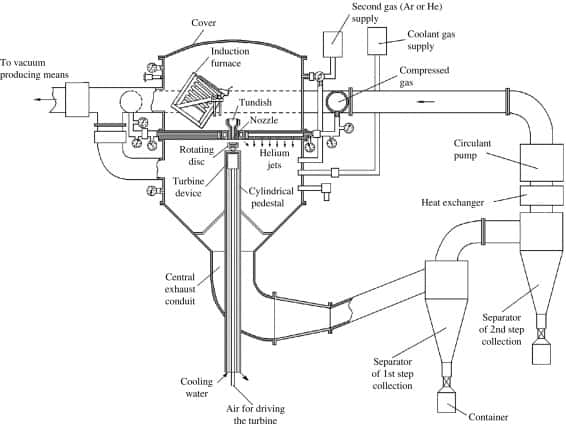

- Schmelzen und Liefern: Vorbereitung des geschmolzenen Metalls für seine Umwandlung: Die Reise beginnt mit dem Schmelzen des Metalls und der sorgfältigen Auswahl der Legierungszusammensetzung, um die gewünschten Eigenschaften des fertigen Pulvers zu erzielen. Dieses geschmolzene Metall, ein wirbelnder Pool von flüssigem Glanz, dessen Oberfläche durch intensive Hitze schimmert, wird sorgfältig auf einer bestimmten Temperatur gehalten, um optimale Fließeigenschaften für den Zerstäubungsprozess zu gewährleisten. Anschließend wird es durch ein Zufuhrsystem, häufig ein feuerfestes Rohr, das den hohen Temperaturen standhält, zum Herzstück des Zerstäubungsprozesses geleitet - der sich schnell drehenden Scheibe, dem Schmelztiegel, in dem sich das flüssige Metall in eine Pulverwolke verwandelt.

- Die drehende Scheibe: Das Herz des Zerstäubers, ein Schmelztiegel der Zentrifugalkraft: Das Herzstück des Zentrifugalzerstäubers, eines mechanischen Wunderwerks, das auf Präzision und Leistung ausgelegt ist, besteht aus einer schnell rotierenden Scheibe, die häufig aus einem hochfesten, hitzebeständigen Material wie Stahl oder Keramik hergestellt wird, das den enormen Kräften und Temperaturen standhalten kann. Diese Scheibe, die sich mit Tausenden von Umdrehungen pro Minute dreht und für das bloße Auge wie eine verschwommene Bewegung aussieht, wirkt als Katalysator für die Zerstäubung, als treibende Kraft, die das geschmolzene Metall in einen feinen Sprühnebel verwandelt.

- Zentrifugalkraft: Die unsichtbare Hand, die das Metall formt: Wenn das geschmolzene Metall, ein kontinuierlicher Strom flüssigen Feuers, auf die sich schnell drehende Scheibe fließt, trifft es auf eine starke, unsichtbare Kraft - die Zentrifugalkraft. Diese nach außen gerichtete Kraft, ein physikalisches Grundgesetz, das sich proportional zum Quadrat der Rotationsgeschwindigkeit und der Entfernung vom Rotationszentrum verhält, überwindet die Oberflächenspannung des Metalls, die Kohäsionskraft, die Flüssigkeiten zusammenhält, zieht es nach außen und verwandelt es in einen dünnen Film, der sich über die Oberfläche der Scheibe ausbreitet, einen flüssigen Spiegel, der die intensive Hitze des geschmolzenen Metalls reflektiert.

- Tröpfchenbildung und Erstarrung: Vom Flüssigkeitsfilm zu festen Partikeln, eine Transformation in einem Augenblick: Der dünne Film aus geschmolzenem Metall fließt, angetrieben von der unerbittlichen Kraft der sich drehenden Scheibe, radial nach außen, ein zentrifugaler Tanz aus flüssigem Metall. Wenn er den Rand der Scheibe erreicht, den Punkt, an dem die Zentrifugalkraft ihren Höhepunkt erreicht, zerfällt er in einen feinen Sprühnebel aus Tröpfchen, jedes einzelne eine Miniaturkugel aus geschmolzenem Material. Die Größe und Gleichmäßigkeit dieser Tröpfchen, die für die Eigenschaften des fertigen Pulvers ausschlaggebend sind, werden durch ein empfindliches Gleichgewicht verschiedener Faktoren beeinflusst, darunter die Rotationsgeschwindigkeit der Scheibe, die Eigenschaften des Metalls und die Geometrie des Zerstäubers. Diese Tröpfchen, die sich nun in der Luft befinden und der kühleren Umgebungsatmosphäre ausgesetzt sind, verfestigen sich schnell und gehen im Bruchteil einer Sekunde vom flüssigen in den festen Zustand über - ein Beweis für die schnellen Abkühlungsraten, die mit der Zentrifugalzerstäubung erreicht werden können - und bilden feine, kugelförmige Pulverpartikel, von denen jedes einzelne ein winziger Beweis für die Präzision und Kontrolle des Prozesses ist.

- Pulversammlung und -verarbeitung: Vom Zerstäuber bis zur Anwendung, Qualität und Konsistenz sichern: Das zerstäubte Pulver, nun eine wirbelnde Wolke feiner Partikel, die in der Zerstäubungskammer schwebt, ein faszinierender Tanz von Feststoffen und Gasen, wird in einer den Zerstäuber umgebenden Kammer gesammelt, einer kontrollierten Umgebung, die zum Auffangen des wertvollen Pulvers konzipiert ist. Diese Kammer, die häufig mit einem Auffangsystem wie einem Zyklonabscheider ausgestattet ist, der die Zentrifugalkraft nutzt, um die dichteren Pulverpartikel vom leichteren Gasstrom zu trennen, oder einem Beutelfilter, der die Pulverpartikel auf einem porösen Filtermedium auffängt, gewährleistet eine effiziente Pulversammlung. Das gesammelte Pulver wird dann weiterverarbeitet, in der Regel gesiebt, um eine gleichmäßige Partikelgrößenverteilung zu gewährleisten - ein kritischer Faktor in vielen Anwendungen der Pulververarbeitung - und für den Einsatz in verschiedenen Branchen und Anwendungen verpackt, damit es zu Hochleistungskomponenten verarbeitet werden kann.

Warum die Zentrifugalzerstäubung: 5 überzeugende Vorteile in der Welt der Materialwissenschaft

Die Zentrifugalzerstäubung ist nicht einfach nur eine weitere Methode zur Herstellung von Metallpulver, sondern eine hochentwickelte und vielseitige Technologie, die eindeutige Vorteile bietet, die sie von anderen Zerstäubungstechniken abhebt und sie zur bevorzugten Wahl für anspruchsvolle Anwendungen macht, bei denen Präzision, Reinheit und Leistung an erster Stelle stehen:

- Außergewöhnliche Pulverqualität: Die Grundlage für überlegene Materialien: Die Zentrifugalzerstäubung zeichnet sich durch ihre Fähigkeit aus, Pulverpartikel mit außergewöhnlicher Sphärizität zu erzeugen - eine äußerst wünschenswerte Eigenschaft in der Pulvermetallurgie und der additiven Fertigung, wo kugelförmige Partikel leichter fließen und sich dichter zusammenlagern, was zu einem gleichmäßigeren und vorhersehbaren Sinterverhalten führt. Die Pulverpartikel weisen außerdem eine enge Partikelgrößenverteilung auf, was bedeutet, dass die Partikel sehr ähnlich groß sind, was für die Erzielung konsistenter und vorhersehbarer Eigenschaften des Endprodukts entscheidend ist. Darüber hinaus führen die schnellen Erstarrungsgeschwindigkeiten der Zentrifugalzerstäubung zu einer sauberen Oberflächenmorphologie, die frei von Oxiden und Verunreinigungen ist, die bei anderen Zerstäubungsmethoden auftreten können, wodurch die Reinheit und Integrität des Metallpulvers gewährleistet wird.

- Kontrolle über die Partikelgröße: Eigenschaften mit Präzision maßschneidern: Einer der Hauptvorteile der Zentrifugalzerstäubung liegt in der Möglichkeit, die Größe der Pulverpartikel genau zu steuern, ein entscheidender Faktor für die Eigenschaften des Endmaterials. Durch die sorgfältige Einstellung von Prozessparametern wie der Rotationsgeschwindigkeit der Scheibe, der Metalldurchflussrate, der Scheibengeometrie und der Kühlbedingungen können Ingenieure die Größe der zerstäubten Tröpfchen fein abstimmen und so die Fließfähigkeit, die Packungsdichte, die Oberfläche und letztlich das Verhalten des Pulvers während der nachfolgenden Verarbeitungsschritte beeinflussen. Dieses Maß an Kontrolle ist entscheidend für Anwendungen, bei denen bestimmte Partikelgrößenbereiche erforderlich sind, um die gewünschten Leistungsmerkmale zu erzielen, wie z. B. bei der additiven Fertigung, wo feine Pulver für die Erzielung einer hohen Auflösung und komplizierter Designs unerlässlich sind.

- Hohe Materialausbeute: Maximierung der Effizienz und Minimierung des Abfalls: In einer Zeit des wachsenden Umweltbewusstseins und der Ressourcenknappheit ist Effizienz nicht mehr nur eine wünschenswerte Eigenschaft, sondern ein entscheidender Faktor bei der Materialproduktion. Die Zentrifugalzerstäubung glänzt in dieser Hinsicht mit einer hohen Materialausbeute, die in der Regel 95% übersteigt. Das bedeutet, dass der größte Teil des geschmolzenen Metalls in brauchbares Pulver umgewandelt wird, was den Abfall minimiert und die Materialkosten senkt. Diese hohe Ausbeute ist ein Beleg für die Effizienz des Verfahrens, bei dem die Zentrifugalkraft das geschmolzene Metall effektiv zerstäubt und nur wenig Abfall zurückbleibt. Dies macht die Zentrifugalzerstäubung nicht nur zu einer wirtschaftlich attraktiven Option, sondern steht auch im Einklang mit den Grundsätzen der nachhaltigen Fertigung, da Abfälle minimiert und Ressourcen optimal genutzt werden.

- Sauberkeit und Reinheit: Bewahrung der Materialintegrität bei anspruchsvollen Anwendungen: Die Zentrifugalzerstäubung bietet, insbesondere wenn sie in einer kontrollierten Atmosphäre, wie z. B. einer Inertgasumgebung, durchgeführt wird, einen sauberen und kontaminationsfreien Prozess, ein entscheidender Faktor für die Erhaltung der Reinheit und Integrität des fertigen Pulvers. Das Fehlen von Hochgeschwindigkeitsgasstrahlen, die bei anderen Zerstäubungsmethoden häufig verwendet werden, minimiert das Risiko einer Oxidation oder Verunreinigung des geschmolzenen Metalls, wodurch dessen Reinheit und die Integrität des entstehenden Pulvers gewährleistet werden. Diese Sauberkeit ist besonders wichtig für Anwendungen, bei denen selbst Spuren von Verunreinigungen die Materialeigenschaften beeinträchtigen können, wie z. B. in der Luft- und Raumfahrt, bei medizinischen Implantaten und in der Elektronik, wo die Reinheit des Materials für die Gewährleistung von Leistung und Zuverlässigkeit von größter Bedeutung ist.

- Skalierbarkeit und Vielseitigkeit: Von der Produktion im Labormaßstab bis zum industriellen Output - eine Technologie für jeden Bedarf: Die Zentrifugalzerstäubung ist zwar in der Lage, kleine Chargen spezieller Pulver für Forschungs- und Entwicklungszwecke herzustellen - ein wertvolles Werkzeug für Materialwissenschaftler, die neue Legierungen und Verarbeitungstechniken erforschen -, kann aber auch auf die Anforderungen der industriellen Produktion hochskaliert werden, was sie zu einer vielseitigen Technologie für eine breite Palette von Anwendungen macht. Diese Skalierbarkeit in Verbindung mit der Vielseitigkeit bei der Verarbeitung einer breiten Palette von Metallen und Legierungen, von gängigen Metallen wie Aluminium und Stahl bis hin zu exotischen Legierungen wie Superlegierungen auf Nickelbasis und Titanlegierungen, macht das Verfahren zu einer attraktiven Option sowohl für kleine als auch für große Produktionsbetriebe, die den Anforderungen verschiedener Branchen und Anwendungen gerecht werden.

Industrielle Anwendungen: Wo die Zentrifugalzerstäubung im Mittelpunkt steht und Innovation und Leistung vorantreibt

Die einzigartigen Fähigkeiten der Zentrifugalzerstäubung - von ihrer Fähigkeit, hochwertige Pulver mit maßgeschneiderten Eigenschaften herzustellen, bis hin zu ihrer Effizienz und Skalierbarkeit - haben eine Welt der Möglichkeiten in einer Vielzahl von Branchen eröffnet, von der anspruchsvollen Welt der Luft- und Raumfahrt bis hin zum präzisionsgesteuerten Bereich des Gesundheitswesens, wo die Nachfrage nach Hochleistungswerkstoffen ungebrochen ist. Hier sind nur einige Beispiele dafür, wie die Zentrifugalzerstäubung die Zukunft dieser Schlüsselsektoren prägt, Innovationen vorantreibt und die Entwicklung von Produkten ermöglicht, die die Grenzen von Leistung und Funktionalität überschreiten:

| Industrie | Anwendungen | Wichtigste Vorteile |

|---|---|---|

| Luft- und Raumfahrt | Komponenten für Turbinentriebwerke, die Hochtemperaturlegierungen mit außergewöhnlicher Festigkeit und Ermüdungsbeständigkeit erfordern, um den extremen Bedingungen in Düsentriebwerken und anderen anspruchsvollen Anwendungen standzuhalten; leichte Strukturkomponenten, die Werkstoffe mit hohem Festigkeits-Gewichts-Verhältnis für eine verbesserte Treibstoffeffizienz und Leistung erfordern | Herstellung hochwertiger Pulver aus Superlegierungen wie Nickel- und Kobaltbasislegierungen, die für ihre außergewöhnliche Hochtemperaturfestigkeit, Kriechfestigkeit und Korrosionsbeständigkeit bekannt sind und die Herstellung kritischer Komponenten für die Luft- und Raumfahrt ermöglichen, die den extremen Temperaturen, Drücken und Belastungen in modernen Flugzeugen und Raumfahrzeugen standhalten |

| Automobilindustrie | Kraftstoffeinspritzdüsen, die verschleißfeste und korrosionsbeständige Werkstoffe für eine präzise Kraftstoffzufuhr und eine optimale Motorleistung erfordern; Getriebekomponenten, die hochfeste Werkstoffe für eine reibungslose und effiziente Kraftübertragung und eine verbesserte Kraftstoffersparnis erfordern; Motorteile, die Werkstoffe benötigen, die hohen Temperaturen und mechanischen Belastungen standhalten, um die Haltbarkeit und Zuverlässigkeit zu erhöhen | Herstellung von feinen Metallpulvern aus Materialien wie Stahl, Edelstahl, Aluminiumlegierungen und Metallmatrix-Verbundwerkstoffen, die die Herstellung von Bauteilen mit erhöhter Verschleißfestigkeit, verbesserter Ermüdungslebensdauer, erhöhter Festigkeit und geringerem Gewicht ermöglichen, was zu einer verbesserten Kraftstoffeffizienz, geringeren Emissionen und verbesserter Fahrzeugleistung beiträgt |

| Pulvermetallurgie | Ein breites Spektrum von Anwendungen, darunter Werkzeuge, Verschleißteile und Strukturbauteile, die spezifische Kombinationen von mechanischen Eigenschaften, Verschleißfestigkeit und Korrosionsbeständigkeit erfordern und oft komplexe Formen aufweisen, die mit herkömmlichen Fertigungsmethoden nur schwer oder gar nicht hergestellt werden können, machen die Pulvermetallurgie zu einer attraktiven Alternative für die Herstellung von endkonturnahen Bauteilen mit komplexen Geometrien. | Herstellung hochwertiger Metallpulver mit kontrollierter Partikelgröße und -morphologie, die die Herstellung von endkonturnahen Komponenten mit komplexen Geometrien und maßgeschneiderten Eigenschaften durch Verfahren wie die Pulvermetallurgie ermöglichen, wodurch Materialabfall, Bearbeitungskosten und Vorlaufzeiten reduziert werden und gleichzeitig die Herstellung von Teilen mit besseren Eigenschaften als bei herkömmlichen Fertigungsmethoden möglich ist |

| Additive Fertigung | Metallpulver für den 3D-Druck, ein schnell wachsender Bereich, in dem feine, kugelförmige Pulver mit hervorragender Fließfähigkeit und Packungsdichte für den präzisen schichtweisen Aufbau komplexer Geometrien und komplizierter Designs benötigt werden. Dies ermöglicht die Herstellung von Teilen mit inneren Merkmalen und komplexen Geometrien, die mit herkömmlichen Methoden nicht hergestellt werden können, und revolutioniert das Prototyping und die Fertigung in einer Vielzahl von Branchen | Herstellung von feinen, kugelförmigen Metallpulvern, häufig aus Materialien wie Edelstahl, Titan, Aluminiumlegierungen und anderen Hochleistungslegierungen, die für additive Fertigungsverfahren optimiert sind und eine gute Fließfähigkeit, Packungsdichte und Laserinteraktion für hochwertige 3D-gedruckte Komponenten mit ausgezeichneten mechanischen Eigenschaften, komplizierten Designs und feiner Oberflächenbeschaffenheit gewährleisten |

| Thermische Spritzschichten | Schutzbeschichtungen für eine breite Palette von Anwendungen, einschließlich Verschleißfestigkeit, Korrosionsbeständigkeit und Wärmedämmschichten, die Materialien mit spezifischen Schmelzpunkten und Fließeigenschaften für die Abscheidung auf Substraten erfordern, um die Oberflächeneigenschaften von Bauteilen zu verbessern und ihre Lebensdauer in anspruchsvollen Umgebungen zu verlängern | Herstellung von Metallpulvern mit kontrollierter Teilchengröße und -morphologie, die sich für thermische Spritzbeschichtungen eignen, bei denen das Pulver in eine Hochtemperaturflamme oder einen Plasmastrahl geleitet, geschmolzen und auf ein Substrat gespritzt wird, um eine Schutzschicht mit erhöhter Verschleißfestigkeit, Korrosionsbeständigkeit oder Wärmeisolationseigenschaften zu bilden |

Die Zukunft dreht sich: Fortschritte bei der Zentrifugalzerstäubung, die die Grenzen der Materialwissenschaft verschieben

Die Zentrifugalzerstäubung ist zwar eine etablierte Technologie, die sich in verschiedenen Industriezweigen bewährt hat, aber sie ruht sich nicht auf ihren Lorbeeren aus. Angetrieben von dem unermüdlichen Streben nach noch feineren Pulvern, einer besseren Kontrolle über die Partikeleigenschaften, der Möglichkeit, ein breiteres Spektrum von Materialien zu verarbeiten, und einer verbesserten Prozesseffizienz, erweitern Forscher und Ingenieure ständig die Grenzen dieser Technologie, erkunden neue Grenzen und erschließen ihr volles Potenzial, um den Weg für eine neue Generation von Materialien mit noch nie dagewesenen Eigenschaften zu ebnen:

- Fortschrittliche Scheibendesigns: Optimierung der Atomisierung durch Geometrie und Materialwissenschaft: Das Design der Schleuderscheibe, ihre Geometrie, Materialeigenschaften und Oberflächenbeschaffenheit spielen eine entscheidende Rolle im Zerstäubungsprozess, da sie den Fluss des geschmolzenen Metalls, den Prozess der Tröpfchenbildung und letztlich die Eigenschaften des entstehenden Pulvers beeinflussen. Forscher erforschen neuartige Scheibendesigns mit Merkmalen wie Rillen, Stufen, strukturierten Oberflächen und strategisch platzierten Düsen, um den Fluss des geschmolzenen Metalls zu manipulieren und den Zerstäubungsprozess zu verbessern, mit dem Ziel, feinere Partikelgrößen, engere Partikelgrößenverteilungen und eine verbesserte Homogenität des Pulvers zu erreichen. Neue Werkstoffe mit verbesserter Hochtemperaturfestigkeit, Verschleißfestigkeit und Korrosionsbeständigkeit werden ebenfalls für den Einsatz in Spinnscheiben untersucht, um die Verarbeitung anspruchsvollerer Werkstoffe wie hochschmelzende Legierungen und reaktive Metalle zu ermöglichen und die Lebensdauer des Zerstäubers zu verlängern sowie Wartungskosten und Ausfallzeiten zu verringern.

- Prozessüberwachung und -steuerung: Echtzeit-Einblicke für mehr Präzision und Konsistenz: Mit der zunehmenden Verfeinerung der Pulververarbeitungstechniken und dem Bedarf an hochgradig konsistenten Materialien steigt auch der Bedarf an hochentwickelten Prozessüberwachungs- und -steuerungssystemen, die in Echtzeit Einblicke in den Zerstäubungsprozess liefern und präzise Anpassungen zur Aufrechterhaltung optimaler Betriebsbedingungen ermöglichen. Die Forscher entwickeln fortschrittliche Sensoren und Steuerungsalgorithmen, die wichtige Prozessparameter wie die Drehzahl der Scheibe, die Metalldurchflussrate, die Temperatur an verschiedenen Stellen im Zerstäuber und sogar die Größe und Geschwindigkeit der zerstäubten Tröpfchen in Echtzeit überwachen können. Diese Fortschritte bei der Prozessüberwachung und -steuerung ermöglichen einen Wechsel von der erfahrungsbasierten Steuerung durch den Bediener zur datengesteuerten Steuerung, was zu einer verbesserten Prozessstabilität, einer geringeren Variabilität der Pulvereigenschaften und letztendlich zu qualitativ hochwertigeren Endprodukten führt.

- Hybride Zerstäubungstechniken: Die Kombination des Besten aus mehreren Welten für eine beispiellose Kontrolle: Das Streben nach ultimativer Kontrolle über die Pulvereigenschaften, ein heiliger Gral in der Materialwissenschaft, führt zur Erforschung hybrider Zerstäubungstechniken, die die Vorteile der Zentrifugalzerstäubung mit anderen Zerstäubungsmethoden wie Gaszerstäubung und Ultraschallzerstäubung kombinieren, um die Partikelgröße weiter zu verfeinern, die Abkühlungsraten zu verbessern und die Pulvermorphologie zu beeinflussen. So untersuchen die Forscher beispielsweise den Einsatz von Gasdüsen oder Ultraschallschwingungen in Verbindung mit der Zentrifugalzerstäubung, um feinere Pulver zu erzeugen, eine engere Partikelgrößenverteilung zu erreichen und Pulver mit maßgeschneiderter Morphologie, wie z. B. Hohlpartikel oder Flocken, für bestimmte Anwendungen herzustellen. Diese Hybridtechniken, die sich noch in einem frühen Entwicklungsstadium befinden, versprechen, die Möglichkeiten der Zentrifugalzerstäubung zu erweitern und die Herstellung neuartiger Materialien mit einzigartigen Eigenschaften zu ermöglichen, wodurch sich neue Möglichkeiten für Materialdesign und -technik ergeben.

Embracing the Spin: Zentrifugale Atomisierung für eine materielle Welt, die die Zukunft der Industrie gestaltet

Die Zentrifugalzerstäubung mit ihrer Fähigkeit, geschmolzenes Metall in einen Schauer feiner, kugelförmiger Pulverpartikel zu verwandeln - ein Prozess, der ebenso faszinierend zu beobachten wie mächtig in seinen Fähigkeiten ist -, ist ein Beweis für die Macht der Nutzung der Naturkräfte für Materialinnovationen. Diese vielseitige und effiziente Technologie prägt nicht nur die Gegenwart von Branchen wie der Luft- und Raumfahrt, der Automobilindustrie und dem verarbeitenden Gewerbe und ermöglicht die Herstellung von Produkten mit verbesserter Leistung, Effizienz und Haltbarkeit, sondern ebnet auch den Weg für eine Zukunft, in der fortschrittliche Werkstoffe mit maßgeschneiderten Eigenschaften den technologischen Fortschritt in einer Vielzahl von Sektoren vorantreiben werden, von der Gesundheitsfürsorge über den Energiesektor bis hin zu Elektronik und Bauwesen. Da die Nachfrage nach leichteren, stärkeren und effizienteren Werkstoffen aufgrund des unaufhaltsamen technologischen Fortschritts und der Notwendigkeit nachhaltiger Fertigungsverfahren weiter steigt, wird die Zentrifugalzerstäubung mit ihren einzigartigen Fähigkeiten und ihrem sich ständig weiterentwickelnden Potenzial eine immer wichtigere Rolle bei der Gestaltung der Werkstoffwelt von morgen spielen und die Herstellung von Produkten ermöglichen, die früher im Bereich der Science-Fiction angesiedelt waren.