Die Metallzerstäubung ist eine spezielle Technologie zur Herstellung von feinen Metallpulvern mit präzisen Partikelgrößen und Eigenschaften. Dieses fortschrittliche Verfahren hat die Metallherstellung in verschiedenen Branchen revolutioniert, die auf hochwertige Metallpulver als Rohmaterial angewiesen sind.

Dieser umfassende Leitfaden bietet einen tiefen Einblick in alle Aspekte der Metallzerstäubungstechnik. Wir befassen uns mit der Funktionsweise, den Anwendungen, den Arten von Zerstäubungssystemen, den Produkteigenschaften, der Kostenanalyse, den Lieferanten, den Normen und mehr. Ganz gleich, ob Sie sich für diese Technologie entscheiden oder einfach nur mehr darüber erfahren möchten, dieser Leitfaden enthält alle erforderlichen Details.

Überblick über die Metallzerstäubungstechnologie

Die Metallzerstäubung ist ein Verfahren zur Umwandlung von Metall in Pulver, bei dem geschmolzenes Metall in winzige Tröpfchen zerlegt wird, die zu Pulverpartikeln erstarren. Das Verfahren umfasst die folgenden Hauptschritte:

Schmelzen: Das metallische Rohmaterial wird in einem Induktionsofen oder einem elektrischen Lichtbogenofen geschmolzen. Zu den gängigen Metallen, die zerstäubt werden, gehören Aluminium, Kupfer, Eisen, Nickel, Titan, Kobalt usw.

Zerstäubung: Der geschmolzene Metallstrom wird in feine Tröpfchen zerlegt, indem er Hochgeschwindigkeitsstrahlen aus Wasser, Luft oder Inertgas ausgesetzt wird. Zur Steuerung der Partikelgröße und -form werden verschiedene Zerstäubungsmedien und -kräfte eingesetzt.

Erstarrung: Die Tröpfchen erstarren beim Abkühlen schnell zu Pulverteilchen. Die Abkühlungsgeschwindigkeit wirkt sich auf das Mikrogefüge aus. Eine schnellere Abkühlung führt zu feineren Körnern.

Sammlung: Die zerstäubten Pulverpartikel werden vor der Verwendung für das Sieben, Sieben, Glühen, Beschichten und andere sekundäre Prozesse gesammelt.

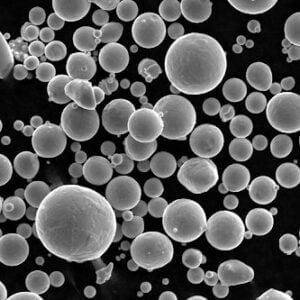

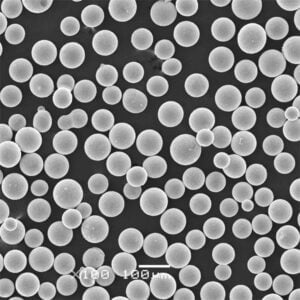

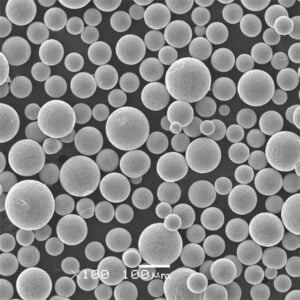

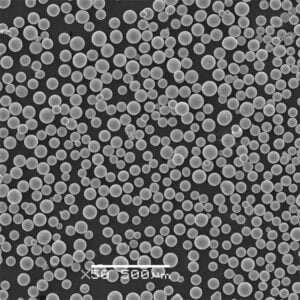

Das fertige Metallpulver hat eine genau kontrollierte Partikelgrößenverteilung, die in der Regel zwischen 10 und 250 Mikron liegt. Die Pulvermorphologie, -zusammensetzung und -mikrostruktur ist auf die Anforderungen der Anwendung zugeschnitten.

Zu den wichtigsten Vorteilen der Metallzerstäubungstechnologie gehören:

- Extrem feine und gleichmäßige Kontrolle der Pulverpartikelgröße

- Fähigkeit, reaktive und hochschmelzende Legierungen zu zerstäuben

- Pulver mit maßgeschneiderter Legierungschemie und Mikrogefüge

- Kostengünstige Herstellung von Metallpulvern in großen Mengen

- Hohe Reinheit des Pulvers und geringere Verunreinigung

Die Metallzerstäubung ermöglicht die Herstellung von Hochleistungsteilen aus hochentwickelten Metallpulvern, die sonst nur schwer durch konventionelles Gießen, Schmieden oder mechanisches Legieren hergestellt werden können.

Sehen wir uns die verschiedenen Arten von Zerstäubungssystemen, die Pulvereigenschaften, die Anwendungen und andere Aspekte dieser Technologie an.

Arten von Metallzerstäubungsanlagen

Für die Zerstäubung von Metallen zu Pulvern gibt es verschiedene Techniken. Die Auswahl der Zerstäubungsmethode und des Systems richtet sich nach dem Material, den gewünschten Pulvereigenschaften, der Produktionsrate und den Kosten.

| Zerstäubung Typ | Mechanismus | Partikelgröße | Allgemeine Metalle |

|---|---|---|---|

| Wasserzerstäubung | Hochdruck-Wasserstrahl bricht den Strom geschmolzenen Metalls auf | 50 - 250 μm | Eisenlegierungen wie rostfreier Stahl, Werkzeugstahl, niedrig legierter Stahl |

| Gaszerstäubung | Inertgasdüsen für die Zerstäubung | 10 - 150 μm | Nickel-, Kobalt- und Titanlegierungen; reaktive Metalle und Metalle mit hohem Schmelzpunkt |

| Verfahren mit rotierenden Elektroden | Zentrifugalkräfte zersetzen geschmolzenes Metall auf der sich drehenden Tasse/Scheibe | 5 - 150 μm | Kupfer, Aluminium, Magnesium, Zinn, Blei |

| Plasma-Zerstäubung | Der Plasmabogen schmilzt und zerstäubt Metalle zu ultrafeinen Pulvern | 5 - 50 μm | Speziallegierungen, reaktive Metalle wie Titan, Zirkonium usw. |

Wasserzerstäubung

Bei der Wasserzerstäubung wird der aus dem Ofen austretende geschmolzene Metallstrom durch Hochgeschwindigkeits-Wasserstrahlen aus mehreren ihn umgebenden Düsen zerkleinert. Die Wasserstrahlen zerlegen das Metall in feine Tröpfchen. Das Wasser löscht die Tröpfchen und kühlt sie schnell zu festem Pulver ab.

Dies ist die am weitesten verbreitete Zerstäubungstechnik, da sie kostengünstiger ist. Sie kann Pulver von 50-250 Mikron Größe aus Legierungen mit relativ niedrigem Schmelzpunkt wie Stahl, Zink, Zinn usw. herstellen. Die Wasserzerstäubung eignet sich jedoch nicht für reaktive Metalle wie Titan, das mit Wasser und Sauerstoff reagieren kann.

Gaszerstäubung

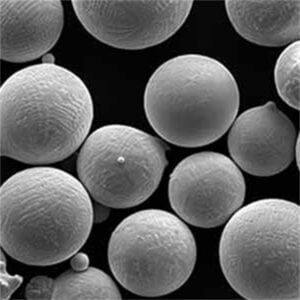

Bei der Gaszerstäubung wird das flüssige Metall mit Hilfe von Inertgasstrahlen wie Stickstoff, Argon oder Helium unter kontrollierten Bedingungen in einen Sprühnebel aus Tröpfchen verwandelt. Da kein Wasser oder Sauerstoff mit dem Metall in Berührung kommt, wird die Oxidation minimiert, so dass reaktive Metallpulver hergestellt werden können.

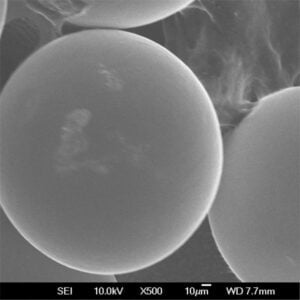

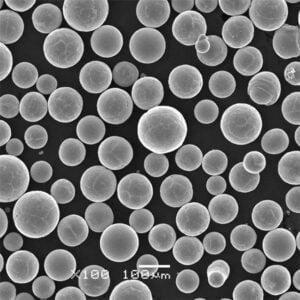

Die Gasdüsen ermöglichen auch eine feinere Steuerung der Partikelgröße bis hinunter zu 10-150 Mikron. Gaszerstäubte Pulver haben eine kugelförmige Morphologie, die beim Metall-Spritzgießen bevorzugt wird. Die Ausrüstung ist jedoch anspruchsvoller und die Betriebskosten sind höher als bei der Wasserzerstäubung.

Verfahren mit rotierenden Elektroden

Bei diesem Verfahren ergießt sich der Strom des geschmolzenen Metalls auf den Umfang einer sich drehenden Elektrodenscheibe oder -schale. Durch die Zentrifugalkräfte werden feine Tröpfchen aus dem Metall herausgeschleudert, die dann zu Pulver erstarren.

Die rotierende Elektrodenzerstäubung ist ideal für Nichteisenmetalle mit niedrigerem Schmelzpunkt wie Aluminium, Magnesium, Zink, Zinn, Kupfer usw. Sie erzeugt Metallpulver in einem Größenbereich von 25-150 Mikron.

Plasma-Zerstäubung

Bei der Plasmazerstäubung werden extrem hohe Temperaturen des Plasmalichtbogens (10.000-15.000 °C) zum Schmelzen und Zerstäuben reaktiver und refraktärer Metalle verwendet. Durch die hohe Hitze des Plasmas werden Metalle mit einem Schmelzpunkt von über 2500°C schnell geschmolzen und in feines Pulver dispergiert.

Plasmasysteme können hochgradig kugelförmige Pulver mit einer Größe von 5-50 Mikrometern herstellen. Es erfordert jedoch sehr spezielle Anlagen und ist ein teures Verfahren, das nur für Nischenanwendungen geeignet ist.

Eigenschaften von zerstäubten Metallpulvern

Die verschiedenen Eigenschaften von zerstäubten Metallpulvern wie Partikelgröße, Form, Chemie, Mikrostruktur, Dichte usw. bestimmen ihre Eignung für die beabsichtigte Anwendung. Durch die Steuerung der Parameter des Zerstäubungsprozesses können die Pulver genau an die jeweiligen Spezifikationen angepasst werden.

Größe und Form der Partikel

- Die Partikelgrößenverteilung ist ein entscheidendes Merkmal, das die Verdichtung, die Sinterung und die Leistung beeinflusst.

- Wasser- und Gaszerstäubung erzeugen feine Pulver mit einer Größe von 10 bis 250 Mikrometern. Plasma kann bis auf 5 Mikrometer heruntergehen.

- Die Form der Partikel hängt von der Zerstäubungstechnik ab. Gas und Plasma erzeugen stark kugelförmige Partikel, die bevorzugt in Metall-Spritzguss-Rohmaterial eingesetzt werden.

| Parameter | Rolle und Wirkung |

|---|---|

| Partikelgröße | Beeinflusst Fließen, Packungsdichte, Schrumpfung, Sinterung, Mikrostruktur, Festigkeit, Oberflächenbeschaffenheit |

| Partikelform | Die kugelförmige Form verbessert die Fließfähigkeit und die Verdichtung; unregelmäßige Formen verbessern die mechanische Verzahnung |

Chemische Zusammensetzung

- Die chemische Analyse von Metallpulvern wird durchgeführt, um sicherzustellen, dass die Zusammensetzung innerhalb der für die Legierung festgelegten Grenzen liegt.

- Der Verlust von flüchtigen Elementen wie Zn und Mg während der Zerstäubung muss durch eine Anpassung der Startladung berücksichtigt werden.

- Geringfügige Abweichungen in der Zusammensetzung können die mechanischen Eigenschaften durch Mischkristallverfestigung, Ausfällung usw. drastisch verändern.

| Kontrolle der Legierungszusammensetzung | Bedeutung |

|---|---|

| Kohlenstoff-, Sauerstoff- und Stickstoffgehalt | Beeinflussung des Mikrogefüges und der mechanischen Eigenschaften |

| Legierungselemente | Beibehaltung der spezifizierten Chemie für die gewünschten Eigenschaften |

| Verunreinigungsgrade | Auswirkungen auf Mängel und Qualität |

Phasen und Mikrogefüge

- Die schnelle Erstarrung während der Zerstäubung führt zu feinen Mikrostrukturen mit feinen Körnern, erweiterter Festkörperlöslichkeit, metastabilen Phasen usw.

- Durch Wärmebehandlung und Glühen können die Phasen und das Gefüge je nach Anwendungsbedarf verändert werden.

| Parameter | Rolle |

|---|---|

| Vorhandene Phasen | Beeinflusst Festigkeit, Härte, Duktilität, Zähigkeit, elektrische Eigenschaften usw. |

| Korngröße | Feinere Körner verbessern die Zugfestigkeit und Härte durch den Hall-Petch-Effekt |

| Porosität/Dichte | Höhere Dichte erhöht die Festigkeit; Porosität verringert die Ermüdungsfestigkeit |

Oberflächenchemie

- Die Oberflächenchemie von Pulvern beeinflusst ihr Fließverhalten, ihre Packungsdichte sowie ihr Sinter- und Verdichtungsverhalten bei der Herstellung von Bauteilen.

- Das Glühen und die Trockenbeschichtung liefern kontrollierte Oberflächenoxidschichten zur Optimierung der Pulvereigenschaften.

| Aspekt | Zweck |

|---|---|

| Oberflächenoxide | Verbessert das Fließen; zu viel Oxid kann die Verdichtung und Sinterung beeinträchtigen |

| Schmierstoffbeschichtungen | Unterstützung des Pulverflusses und der Verdichtung; beeinflusst die Dichte |

| Passivierungsschichten | Verringerung der Reaktivität und Empfindlichkeit von reaktiven Pulvern |

Durch die Optimierung dieser Pulvereigenschaften kann die Zerstäubung hochwertige Pulver erzeugen, die auf die Anforderungen fortschrittlicher Fertigungstechniken zugeschnitten sind.

Anwendungen der Metallzerstäubungstechnologie

Zerstäubte Metallpulver werden in der Luftfahrt-, Automobil-, Medizin-, Elektronik-, Verteidigungs- und anderen Industrien weit verbreitet eingesetzt. Einige der wichtigsten Anwendungen sind:

Pulvermetallurgie

- Press- und Sinterkomponenten

- Ausgangsmaterial für das Metall-Spritzgießen (MIM)

- Additive Fertigungspulver für den 3D-Druck

Gießen und Schweißen

- Pulverzerstäubung für Schwerkraft- und Präzisionsguss

- Pulver zum Löten, Schweißzusatzstoffe

Beschichtungen und thermisches Spritzen

- Thermisches Spritzen von Pulvern für verschleiß- und korrosionsbeständige Beschichtungen

- Pulverbeschichtungen für dekorative und schützende Oberflächenbehandlungen

Pulver Verdichtung

- P/M-verdichtete Produkte wie Zahnräder, Lager und Buchsen

- Hochdichte Teile durch kalt/heiß isostatisches Pressen

Magnete und Elektronik

- Gesinterte Seltenerd-Dauermagnete

- Weichmagnetische Komponenten wie Induktoren, Sensoren

- Leitfähige Metallpulver für Pasten, EMI-Abschirmung

Chemische und strukturelle Verpackungen

- Poröse Metallfilter aus gesinterten Pulverstrukturen

- Metallschaumstoffe mit großer Oberfläche

Atomisierte Pulver ermöglichen die Herstellung von Hochleistungskomponenten mit Eigenschaften, die denen herkömmlicher Fertigungsverfahren überlegen sind. Durch die Verwendung von vorlegierten Pulvern können Teile aus sehr harten Metallen wie Werkzeugstahl, Kobalt-Chrom und Nickellegierungen hergestellt werden.

Kritische Anwendungen in der Luft- und Raumfahrt, in der Medizintechnik und in der Automobilindustrie verlassen sich in hohem Maße auf Präzisionsbauteile, die aufgrund ihrer vorbildlichen mechanischen Eigenschaften und Zuverlässigkeit aus zerstäubten Pulvern hergestellt werden.

Gehen wir nun einige konkrete Beispiele durch, die die Möglichkeiten der Metallpulverzerstäubungstechnologie demonstrieren.

Fallbeispiel 1: Orthopädische Implantate aus Titanlegierungen

- Biokompatible Titanlegierung TI-6AL-4V Pulver Die durch Inertgasverdüsung erzeugte Oxidation wird verhindert.

- Die präzise Partikelgrößenverteilung gewährleistet eine hervorragende Fließfähigkeit und Packungsdichte beim Metallspritzguss.

- Die kontrollierte Chemie der Legierung führt zu einem vollständig biokompatiblen Implantat mit hoher Festigkeit.

- Feines Mikrogefüge durch schnelle Erstarrung verbessert die Ermüdungsleistung.

- Kompliziert geformte Implantate können kostengünstig hergestellt werden.

Fallbeispiel 2: Turbinenteile aus Nickelsuperlegierung

- Unter Schutzgas zerstäubte vorlegierte Nickelsuperlegierungspulver für die additive Fertigung.

- Die Fähigkeit, hochtemperaturbeständige Superlegierungen zu zerstäuben, was beim Gießen nicht möglich ist.

- Feines Korngefüge mit gleichmäßiger Verteilung der Verstärkungspartikel.

- Die Komponenten weisen hervorragende mechanische Eigenschaften bei hohen Temperaturen auf.

- Komplizierte Kühlkanäle und Designs durch 3D-Druck möglich.

Fallbeispiel 3: Weichmagnetische Ferritteile

- Wasserverdüstes Eisenpulver mit kontrolliert niedrigem Sauerstoffgehalt.

- Optimierte Pulverform und Größenverteilung für die Verdichtung.

- Gepresst und gesintert zu hoch magnetisch permeablen Bauteilen wie Induktoren.

- Hervorragende magnetische Eigenschaften durch präzise chemische Kontrolle.

- Kostenvorteil gegenüber Ferritmagneten, die aus Massenlegierungen hergestellt werden.

Diese Beispiele verdeutlichen die entscheidende Rolle, die die Metallzerstäubungstechnologie bei der Ermöglichung einer modernen Hochleistungsfertigung in verschiedenen Branchen spielt.

Kostenanalyse der Metallzerstäubung

Hier ein Blick auf einige der Kostenfaktoren, die bei der Metallzerstäubung eine Rolle spielen:

- Investitionsgüter: Spezielle Schmelzöfen, Zerstäubungsgefäße, Pulversammelsysteme sind wichtige Fixkosten. Zusätzliche Ausrüstung für die sekundäre Verarbeitung wie Sieben, Beschichten, Wärmebehandlung.

- Betriebskosten: Verbrauchsmaterialien wie Wasser, Gas, Strom sind wiederkehrende Kosten. Instandhaltung und Arbeitskräfte erhöhen die Betriebskosten.

- Rohmaterialien: Der Einsatz von Hüttenmetallen für das Schmelzen und die Legierungsvorbereitung ist ein variabler Kostenfaktor, der von der Art und Qualität des Materials abhängt.

- Ausbeute: Die Ausbeute der Pulverrückgewinnung aus dem Zerstäubungsprozess wirkt sich auf die nutzbare Leistung aus. Ausbeuteverluste sind durch Prozessoptimierung zu minimieren.

- Produktionskapazität: Die installierte Kapazität auf der Grundlage der Ofengröße, der Zerstäubungsdüsen usw. bestimmt den maximalen stündlichen Pulverausstoß und wirkt sich auf die Kosten pro Einheit aus.

- Qualitätskontrolle: Die Prüfung und Charakterisierung des Pulvers, um sicherzustellen, dass es den Spezifikationen entspricht, erhöht ebenfalls die Produktionskosten.

- Größenvorteile: Größere Produktionsmengen verbessern die Kosteneffizienz durch eine bessere Auslastung der Anlageinvestitionen.

Auch die gewählte Zerstäubungstechnik wirkt sich auf die Wirtschaftlichkeit aus:

| Zerstäubungsmethode | Ausstattung Kosten | Verbrauchsmaterial Kosten | Leistungsrate |

|---|---|---|---|

| Wasserzerstäubung | Unter | Unter | Mittel |

| Gaszerstäubung | Hoch | Hoch | Langsam |

| Plasma-Zerstäubung | Sehr hoch | Sehr hoch | Niedrig |

Für die meisten kostensensiblen Anwendungen bietet die Wasserzerstäubung den besten Wert. Bei fortschrittlicheren Legierungen und Pulvern können jedoch trotz höherer Kosten Gas- und Plasmatechniken erforderlich sein.

Die typische Kostenspanne für zerstäubte Metallpulver in Abhängigkeit von Volumen und Pulverqualität:

| Parameter | Kostenbereich |

|---|---|

| Pulver aus Nickellegierung (gaszerstäubt) | $50 - $120 pro kg |

| Pulver aus Titanlegierung (plasmagestäubt) | $270 - $450 pro kg |

| Edelstahlpulver (wasserzerstäubt) | $5 - $30 pro kg |

| Pulver auf Eisenbasis (wasserverdüstert) | $2 - $7 pro kg |

Trotz der damit verbundenen Kosten schafft die Zerstäubung einen enormen Wert, da sie die Herstellung von High-End-Komponenten in der Luft- und Raumfahrt, der Medizintechnik, der Automobilindustrie und anderen Hochtechnologiesektoren ermöglicht.

Normen und Spezifikationen

Um die Qualität und Konsistenz von zerstäubten Metallpulvern zu gewährleisten, wurden von Normungsorganisationen verschiedene Normen veröffentlicht:

ASTM International

- ASTM B215: Standard für die Gaszerstäubung von Aluminiumpulver

- ASTM B964: Standard für die Gaszerstäubung von Titanlegierungspulvern

- ASTM B819: Norm für die scheinbare Nenndichte von metallischen Pulvern und Kompaktkörpern

- ASTM B833: Standardspezifikation für Titanlegierungspulver für Beschichtungen und Turbolader-Verdichterräder

ISO-Normen

- ISO 4490: Metallische Pulver - Bestimmung des Sauerstoffgehalts durch Reduktionsverfahren

- ISO 5832-4: Implantate für die Chirurgie - Metallische Werkstoffe - Teil 4: Kobalt-Chrom-Molybdän-Gusslegierung

Andere Normen

- SAE AMS 7002: Wärmebehandlung von Titanlegierungspulvern

- MPIF-Norm 35: Werkstoffnormen für Metall-Spritzgussteile

- AMS 7016: Metallische Pulver für die pulvermetallurgische Verarbeitung (P/M)

Diese Normen helfen bei der Definition von Materialchemie, Partikeleigenschaften, Probenahmemethoden, Prüfverfahren, Qualitätsannahmen und anderen Parametern im Zusammenhang mit Metallpulvern, die im Zerstäubungsprozess hergestellt werden.

Die Einhaltung der geltenden Normen ist in Branchen wie der Luft- und Raumfahrt und der Medizintechnik, in denen die Material- und Leistungsspezifikationen streng kontrolliert werden, von entscheidender Bedeutung. Die Normen bieten auch eine gemeinsame technische Sprache für Pulverhersteller und industrielle Anwender.

Auswahl eines Lieferanten für Metallpulverzerstäubung

Die Auswahl des richtigen Lieferanten ist der Schlüssel zur Beschaffung von qualitativ hochwertigen Metallpulvern, die auf Ihre spezifischen Anforderungen bei der Herstellung von Komponenten zugeschnitten sind. Hier sind einige Faktoren, die Sie bewerten sollten:

Technisches Leistungsvermögen

- Erfahrung und Fachwissen über die jeweilige Legierung und den Zerstäubungsprozess

- Richtige Ausrüstung und Einrichtungen, die für das Material und die Kapazität geeignet sind

- Strenge Qualitätssicherungs- und Prüfverfahren

- Kompetente technische Unterstützung bei der Anpassung und Optimierung

Leistungsnachweis

- Nachgewiesene Erfolgsbilanz bei der Belieferung großer OEMs oder Hersteller von Pulvermetallurgie

- Proben, die zur Validierung der angegebenen Pulvereigenschaften bewertet wurden

- Nachweis der Kundenzufriedenheit und eines treuen, langfristigen Kundenstamms

Anpassungsfähigkeit

- Flexibilität bei der Anpassung von Pulvereigenschaften wie Partikelgröße, Form, Chemie usw.

- Offenheit für gemeinsame Entwicklungsprojekte zur Herstellung von technischen Pulvern

- Verschiedene Zerstäubungstechniken und sekundäre Verarbeitung verfügbar

Geschäftliche Verlässlichkeit

- Etabliertes Unternehmen mit solider Finanzlage und stabiler Lieferkapazität

- Bedarfsgerechtigkeit, einschließlich rechtzeitiger Lieferungen und After-Sales-Support

- Wettbewerbsfähige und transparente Preisstruktur

- Gute Beziehungen zu Rohstofflieferanten

Durch die Bewertung der Lieferanten nach technischen und kommerziellen Kriterien können Sie besser sicherstellen, dass Sie Pulver erhalten, die Ihre Herstellungs- und Qualitätsanforderungen zu einem angemessenen Preis erfüllen.

Vorteile und Beschränkungen der Metallpulverzerstäubung

Vorteile

- Konsistente Partikelgrößenverteilung bis zu 10 Mikrometern

- Kosteneffiziente Produktion von kundenspezifischen Legierungen

- Hochreine Pulver mit minimaler Verunreinigung

- Feines Gefüge durch schnelle Erstarrung

- Produkte mit hervorragenden mechanischen Eigenschaften

- Umweltfreundlicheres Verfahren im Vergleich zum Gießen

- Vereinfacht die Herstellung komplexer, leistungsstarker Komponenten

- Erweitert die Palette der herstellbaren Legierungen über das konventionelle Schmelzen hinaus

Beschränkungen

- Hohe Kapitalinvestitionen für die Ausrüstung erforderlich

- Begrenzte Produktionskapazität pro Zerstäubungseinheit

- Zusätzliche nachgeschaltete Verarbeitung erforderlich, um die endgültigen Pulvereigenschaften zu erreichen

- Form- und Morphologiebeschränkungen bei der Wasserzerstäubung

- Reaktive Materialien erfordern eine kontrollierte, inerte Zerstäubung

- Anforderungen an die Stabilität und Handhabung von feinen Pulvern

- Kostenfaktoren beschränken derzeit die Anwendungen

Trotz einiger Einschränkungen ist die Metallzerstäubung eine unverzichtbare Technologie, die die Herstellung von maßgeschneiderten Pulvern ermöglicht, die erhebliche Verbesserungen bei der Materialleistung und der Fähigkeit zur Herstellung von Komponenten bieten.

FAQs

Welches ist der typische Partikelgrößenbereich, der bei der Gaszerstäubung erreicht wird?

Die Gaszerstäubung kann sehr feine und präzise Metallpulver erzeugen, die in der Regel im Bereich von 10 bis 150 Mikron liegen. Durch Anpassung des Gasdrucks und der Düsenausführung kann die Größe von 10-45 Mikron für ultrafeine Pulveranforderungen gesteuert werden.

Wie funktioniert die Wasserzerstäubung?

Bei der Wasserzerstäubung wird der geschmolzene Metallstrom durch Hochgeschwindigkeits-Wasserstrahlen in winzige Tröpfchen zerlegt, die sich schnell zu Pulverteilchen verfestigen. Die Wasserstrahlen brechen das Metall auf und sorgen außerdem für eine schnelle Abkühlung.

Welche Metalle können zu Pulver zerstäubt werden?

Fast alle handelsüblichen Metalle und Legierungen, einschließlich Edelstahl, Werkzeugstahl, Titanlegierungen, Nickelsuperlegierungen, Aluminiumlegierungen, Kupfer und Kupferlegierungen, können zu Pulver zerstäubt werden. Selbst hochreaktive Metalle wie Titan, Zirkonium und Niob können mit Hilfe von Inertgas- oder Plasmatechniken zerstäubt werden.

Wie hoch ist die typische Ausbeute beim Zerstäubungsprozess?

Die Ausbeute bei der Pulverrückgewinnung beträgt in der Regel 80-95% bei Wasser- und Gaszerstäubung. Ein Teil des Metalls geht in Form von übergroßen Partikeln verloren, die nicht den Größenspezifikationen entsprechen. Eine feinere Steuerung der Zerstäubungsparameter kann die Ausbeute erhöhen. Bei der Plasmazerstäubung ist die Ausbeute mit 50-75% aufgrund der sehr hohen Temperaturen geringer.