Las aleaciones de aluminio para impresión 3D ofrecen varias características beneficiosas, como una elevada relación resistencia-peso, una excelente conductividad térmica y resistencia a la corrosión, que las convierten en materiales adecuados para aplicaciones de impresión 3D en los sectores de automoción, aeroespacial, bienes de consumo y otros.

La fusión selectiva por láser (SLM) y el sinterizado directo de metal por láser (DMLS) son los principales procesos de impresión 3D utilizados para los polvos de aleación de aluminio. Las partículas de polvo se funden capa a capa mediante un láser de alta potencia para construir geometrías de componentes complejas y personalizables.

Tipos de aleaciones de aluminio para impresión 3D

| Aleación | Composición | Proceso de impresión | Propiedades | Aplicaciones |

|---|---|---|---|---|

| AlSi10Mg | Aluminio (Al) + Silicio (Si) (10%) + Magnesio (Mg) | Fusión láser en lecho de polvo (LPBF) | - Buen equilibrio entre resistencia, ductilidad y tenacidad - Excelente soldabilidad - Endurecible por envejecimiento para aumentar la resistencia | - Componentes aeroespaciales (estructuras ligeras) - Piezas de automoción (soportes, componentes de motor) - Envases electrónicos |

| AlSi7Mg (F357) | Aluminio (Al) + Silicio (Si) (7%) + Magnesio (Mg) | LPBF | - Propiedades similares a las del AlSi10Mg, pero resistencia ligeramente inferior - Más fácil de imprimir debido a su punto de fusión más bajo | - Aplicaciones generales que requieren una buena relación resistencia/peso - Componentes de conducción de fluidos - Soportes y carcasas |

| Al2139 | Aluminio (Al) + Cobre (Cu) (4%) + Magnesio (Mg) | LPBF | - Alta resistencia y resistencia a la fatiga - Buena maquinabilidad | - Componentes aeroespaciales que requieren alta resistencia - Piezas de automoción (componentes de suspensión) |

| 6061 | Aluminio (Al) + Magnesio (Mg) (0,9%) + Silicio (Si) (0,6%) + Cobre (Cu) (0,3%) | LPBF (limitado), Binder Jetting (BJ) | - Excelente resistencia a la corrosión - Buena maquinabilidad y soldabilidad - Resistencia moderada | - Prototipos y piezas funcionales que requieren buenas propiedades generales - Componentes arquitectónicos - Disipadores térmicos |

| 7075 | Aluminio (Al) + Zinc (Zn) (5,6%) + Magnesio (Mg) (2,5%) + Cobre (Cu) (1,6%) | LPBF (limitado), fusión por haz de electrones (EBM) | - Relación resistencia/peso muy elevada - Excelente resistencia al desgaste - No soldable | - Componentes aeroespaciales que requieren alta resistencia y bajo peso - Artículos deportivos (cuadros de bicicleta, bates de béisbol) |

| Scalmalloy | Aluminio (Al) + Escandio (Sc) (4%) + Magnesio (Mg) (6%) | LPBF | - Excepcional relación resistencia/peso, superior a 7075 - Excelente resistencia a la corrosión - Alta resistencia a las fisuras | - Componentes aeroespaciales de alto rendimiento - Aplicaciones de defensa que requieren un blindaje ligero |

Composición de aleaciones de aluminio para impresión 3D

| Designación de la aleación | Elementos de aleación primarios | Elementos adicionales | Propiedades | Aplicaciones |

|---|---|---|---|---|

| AlSi10Mg | Silicio (10%) | Magnesio (0,3-0,5%) | * Excelente colabilidad (adaptada a las aplicaciones de fundición) * Buena soldabilidad * Alta resistencia y tenacidad * Buena resistencia a la corrosión | * Aplicaciones de uso general * Componentes de automoción * Componentes aeroespaciales (no críticos) * Soportes y carcasas * |

| AlSi7Mg (F357) | Silicio (7%) | Magnesio (0,3-0,5%) | * Propiedades similares al AlSi10Mg, pero resistencia ligeramente inferior * Excelente colabilidad * Buena soldabilidad * Buena resistencia a la corrosión | * Aplicaciones similares a AlSi10Mg, a menudo se utiliza cuando se desea un peso un poco menor * Componentes de motor * Componentes de conducción de fluidos |

| AlSi12 | Silicio (12%) | * Alta resistencia y resistencia al desgaste * Buena colabilidad * Soldabilidad moderada * Menor resistencia a la corrosión en comparación con AlSi10Mg y F357 | * Placas de desgaste * Engranajes * Aplicaciones de fundición en arena (a menudo utilizadas como punto de partida para piezas impresas en 3D debido a la familiaridad con el material) | |

| Scalmalloy | Escandio (4,0-4,4%) | Magnesio (0,3-0,5%) | * Excepcional relación resistencia/peso * Excelente resistencia a la corrosión * Buena soldabilidad * Requiere tratamiento térmico para propiedades óptimas | * Componentes aeroespaciales (alto rendimiento) * Componentes de automoción (peso crítico) * Aplicaciones de defensa |

| EOS Aluminio Al2139 AM | No revelado públicamente (probablemente aluminio-magnesio-silicio) | * Desarrollada específicamente para la fabricación aditiva * Buena resistencia a temperaturas elevadas (hasta 200°C) * Procesabilidad mejorada en comparación con las aleaciones de fundición estándar * Requiere tratamiento térmico para obtener propiedades óptimas | * Componentes aeroespaciales que requieren altas temperaturas * Componentes de automoción * Componentes de intercambiadores de calor |

Características del aluminio imprimible en 3D

| Atributo | Detalles |

|---|---|

| Acabado superficial | La adherencia del polvo puede dejar un perfil de superficie semirrugoso y escalonado |

| Precisión | Generalmente es posible una gran precisión dimensional de hasta ±0,1% |

| Anisotropía | Se observan propiedades mecánicas direccionalmente más débiles |

| Porosidad | Se consigue una porosidad <1% con parámetros SLM optimizados |

| Flexibilidad de la aleación | Muchos grados 2xxx, 5xxx, 6xxx y 7xxx imprimibles |

Aplicaciones de aleaciones de aluminio para impresión 3D

| Industria | Aplicaciones típicas |

|---|---|

| Aeroespacial | Conductos de aviones, intercambiadores de calor, soportes estructurales |

| Automoción | Escuadras, soportes, disipadores de calor y herramientas a medida |

| Arquitectura | Paneles ligeros, celosías decorativas, pequeñas esculturas |

| Médico | Firmware como instrumentos quirúrgicos, implantes |

| Electrónica | Dispositivos de disipación del calor, como disipadores |

| Defensa | Piezas de bajo volumen con plazos de entrega reducidos |

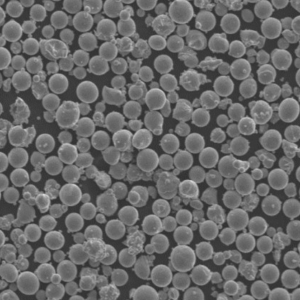

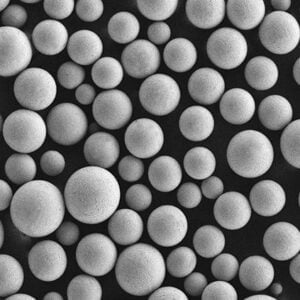

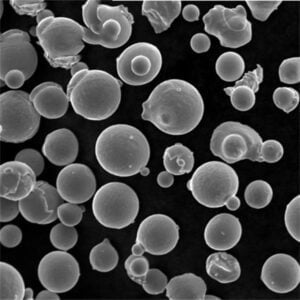

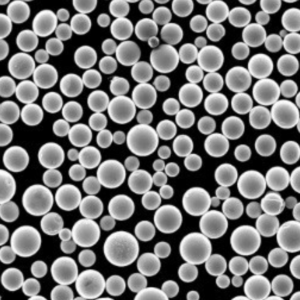

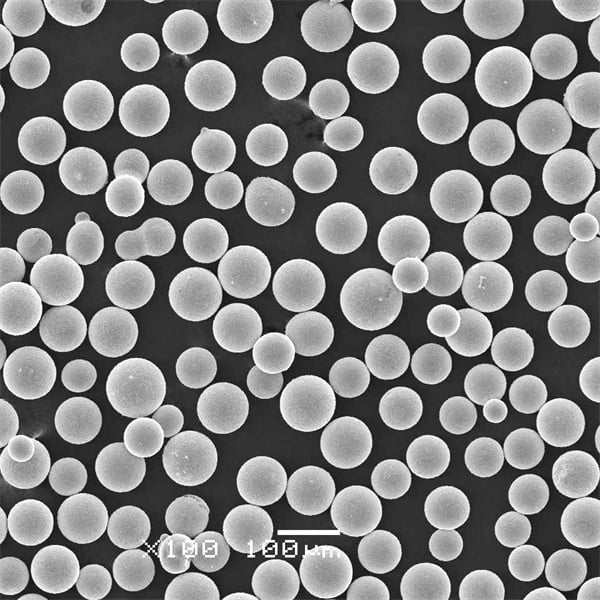

Especificaciones del polvo de aluminio para la fabricación aditiva

| Parámetro | Tipo/Rango |

|---|---|

| Materiales | AlSi10Mg, AlSi7Mg0,6, AlSi12, AlSi9Cu3 |

| Tamaño de las partículas | 25 a 65 micras |

| Forma de las partículas | Mayoritariamente esférico, se permiten algunos satélites |

| Densidad aparente | Alrededor de 2,67 g/cc |

| Caudal | <30 s/50 g según ASTM B964 |

| Oxígeno residual | <0,4% para alta resistencia a la tracción |

Principales proveedores de aleaciones de aluminio para impresión 3D

| Proveedor | Especialidad | Productos clave | Aplicaciones | Servicios adicionales |

|---|---|---|---|---|

| Elemento 3D | Polvos innovadores | Polvos de aleación de aluminio atomizados por gas, incluidas las variantes tradicionales y las reforzadas por dispersión. | Aeroespacial, automoción, defensa | Desarrollo de materiales, ingeniería de aplicaciones, optimización de parámetros de impresión |

| APWorks | Aleaciones de alto rendimiento | Aleación escalable de aluminio, silicio y magnesio (AlSiMg) para fusión por haz láser (LBM) | Componentes de automoción, robótica, maquinaria industrial | Consultoría de diseño para fabricación aditiva (DFAM), servicios de postprocesamiento |

| Soluciones SLM | Fabricante establecido | Aleaciones de aluminio optimizadas para el proceso de fusión selectiva por láser (SLM), incluidos AlSi10Mg y Scalmalloy | Implantes médicos, componentes aeroespaciales, intercambiadores de calor | Venta y asistencia de máquinas, desarrollo de parámetros para aleaciones específicas |

| EOS GmbH | Compatibilidad multiproceso | Aleaciones de aluminio compatibles con las tecnologías Laser Beam Melting (LBM) y Electron Beam Melting (EBM) | Piezas aeroespaciales, electrónica de consumo, dispositivos médicos | Asesoramiento sobre selección de máquinas y optimización de procesos, programas de formación |

| Höganäs | Experiencia en polvo metálico | Polvos de aluminio atomizados por gas con control estricto del tamaño y la morfología | Intercambiadores de calor, componentes de automoción, carcasas electrónicas | Caracterización y ensayo de polvos, colaboración en el desarrollo de nuevas aleaciones |

| Aleación Real | Diversa cartera de aleaciones | Amplia gama de polvos de aleación de aluminio, con adiciones de escandio y litio para mejorar el rendimiento | Componentes aeroespaciales, aplicaciones de defensa, disipadores térmicos de alto rendimiento | Orientación para la selección de materiales, pruebas de imprimibilidad, desarrollo de polvos personalizados |

| Norsk Hydro | Producción sostenible | Polvos de aleación de aluminio producidos con un mínimo impacto ambiental | Piezas de automóviles, componentes arquitectónicos, electrónica de consumo | Datos de evaluación del ciclo de vida (ECV) de los materiales, apoyo a prácticas de fabricación sostenibles |

| ExOne | Tecnología Binder Jetting | Aleaciones de aluminio específicamente formuladas para la fabricación aditiva por chorro de ligante (BJAM) | Prototipos de automoción, moldes de fundición en arena, utillaje industrial | Servicios de diseño para fabricación aditiva (DFAM), experiencia en posprocesamiento de piezas BJAM |

| DMG Mori Seiki | Soluciones integradas | Polvos de aleación de aluminio junto con impresoras 3D de metal compatibles | Herramientas y moldes, implantes médicos, componentes aeroespaciales | Venta y servicio de máquinas, formación sobre flujos de trabajo de fabricación aditiva de metales |

| Fabricación aditiva Carpenter | Aleaciones especiales | Aleaciones de aluminio con una elevada relación resistencia/peso y una mayor resistencia a la corrosión | Componentes marinos, equipos de petróleo y gas, aplicaciones de procesamiento químico | Apoyo en la selección de materiales, servicios de ingeniería de aplicaciones, asistencia en la creación de prototipos |

Ventajas e inconvenientes del aluminio impreso en 3D

| Característica | Pros | Contras |

|---|---|---|

| Libertad de diseño | Complejidad sin igual: Permite crear intrincadas estructuras reticulares, canales internos y características de aligeramiento imposibles con los métodos tradicionales. Permite a los diseñadores superar los límites y crear piezas de alto rendimiento. Creación rápida de prototipos: Permite iterar y probar rápidamente los diseños, lo que reduce el tiempo y el coste de desarrollo. | Estructuras de apoyo: Las geometrías complejas suelen requerir intrincadas estructuras de soporte, lo que añade tiempo de postprocesado y puede crear texturas superficiales no deseadas. |

| Propiedades de los materiales | Excelente relación resistencia-peso: El aluminio ofrece un buen equilibrio entre peso y resistencia, lo que lo hace ideal para aplicaciones como la aeroespacial y la automoción, donde la reducción de peso es crucial. Resistencia a la corrosión: Muchas aleaciones de aluminio presentan una excelente resistencia a la corrosión, especialmente valiosa para piezas expuestas a entornos duros. | Anisotropía: La naturaleza en capas de la impresión 3D puede dar lugar a propiedades anisótropas, lo que significa que la resistencia del material puede variar en función de la dirección de impresión. Esto puede requerir ajustes de diseño para determinadas aplicaciones. Porosidad: Dependiendo del proceso de impresión, el material puede presentar pequeños huecos o poros que pueden afectar a sus propiedades mecánicas. Las técnicas de postprocesado, como el prensado isostático en caliente (HIP), pueden mitigar este efecto. |

| Fabricación | Plazo de entrega reducido: La impresión 3D permite la producción bajo demanda, eliminando la necesidad de complejas herramientas y minimizando los plazos de entrega de prototipos o piezas de bajo volumen. Mínimo desperdicio de material: La naturaleza aditiva de la impresión 3D reduce significativamente el desperdicio de material en comparación con los métodos tradicionales de fabricación sustractiva. | Coste elevado: La tecnología y los equipos para imprimir aluminio en 3D siguen siendo relativamente caros, por lo que resultan menos rentables para la producción de grandes volúmenes que los métodos tradicionales. Tiempo de construcción: La impresión de piezas metálicas complejas puede llevar mucho tiempo, lo que repercute en la velocidad general de producción. |

| Tratamiento posterior | Acabado superficial: Aunque algunas tecnologías de impresión 3D ofrecen buenos acabados superficiales, la rugosidad es un problema común. Para determinadas aplicaciones pueden ser necesarias técnicas de posprocesamiento como el mecanizado, el pulido o el chorro de arena. Tratamiento térmico: Determinadas aleaciones de aluminio pueden requerir un tratamiento térmico tras la impresión para conseguir unas propiedades mecánicas óptimas. | Coste y tiempo adicionales: El tratamiento posterior aumenta el tiempo total de producción y el coste de la pieza. |

| Aplicaciones | Aeroespacial: La capacidad de crear componentes ligeros y de alta resistencia con geometrías complejas hace que el aluminio impreso en 3D sea ideal para aplicaciones aeroespaciales como intercambiadores de calor, soportes y componentes estructurales. Automóvil: La reducción de peso es una de las principales preocupaciones de la industria automovilística. Los componentes de aluminio impresos en 3D pueden utilizarse para piezas como ruedas, componentes de motor y estructuras de chasis ligeras. Médico: Las aleaciones de aluminio biocompatibles pueden utilizarse para crear prótesis e implantes a medida. | Aplicaciones limitadas para componentes sometidos a grandes esfuerzos: Debido a la posible anisotropía y porosidad, el aluminio impreso en 3D puede no ser adecuado para todas las aplicaciones de alta resistencia. El diseño cuidadoso y la selección del material son cruciales. |

PREGUNTAS FRECUENTES

P: ¿Qué aleación de aluminio es la más adecuada para la fabricación aditiva?

R: AlSi10Mg es la aleación de aluminio más adoptada, ya que ofrece una buena combinación de fluidez, resistencia, dureza y resistencia a la corrosión, además de compatibilidad con diversas impresoras.

P: ¿Afecta la orientación de la estructura a las propiedades de los componentes de aluminio impresos en 3D?

R: Sí, la construcción vertical puede presentar 20-30% menores resistencias a la tracción y al límite elástico que las piezas construidas horizontalmente debido a la construcción capa por capa. El rendimiento mecánico también varía en función de la carga paralela o perpendicular a las capas.

P: ¿Qué tratamientos térmicos de disolución pueden mejorar las propiedades del aluminio?

R: El tratamiento térmico T6 (solubilizar y luego endurecer artificialmente) de algunas aleaciones de fabricación aditiva como AlSi10Mg puede aumentar significativamente la resistencia a la tracción, la dureza y la ductilidad en comparación con el estado as-built.

P: ¿Cómo se mejoran los acabados superficiales de las piezas de aluminio fabricadas aditivamente?

R: Diversos procedimientos de acabado, como el chorro de arena, el granallado, el pulido por láser, el mecanizado CNC, el esmerilado o el lijado, pueden ayudar a suavizar los contornos escalonados que suelen observarse en las superficies de aluminio as-built procedentes de la impresión en polvo.

P: ¿Afecta la reutilización del polvo de aluminio a las propiedades de las piezas impresas en 3D?

R: El reciclaje del polvo de construcción de aluminio hasta 10-20 veces no suele afectar al rendimiento mecánico. Pero más allá de 25 ciclos de reutilización, la disminución de la fluidez del polvo, la menor densidad y el aumento de las impurezas de oxígeno/nitruro pueden empezar a deteriorar la calidad y la resistencia del material.