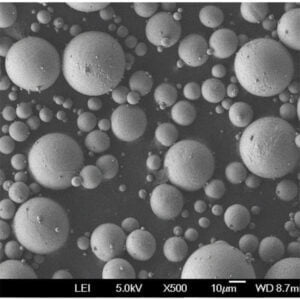

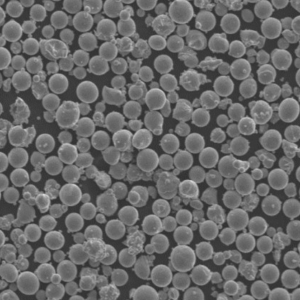

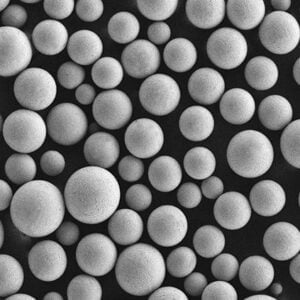

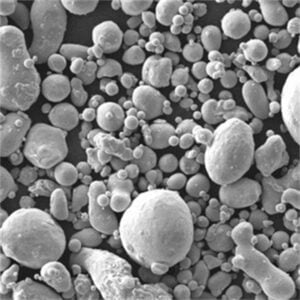

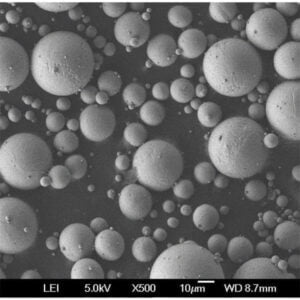

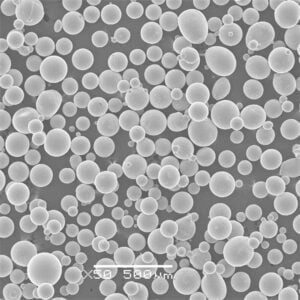

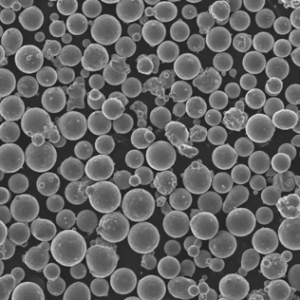

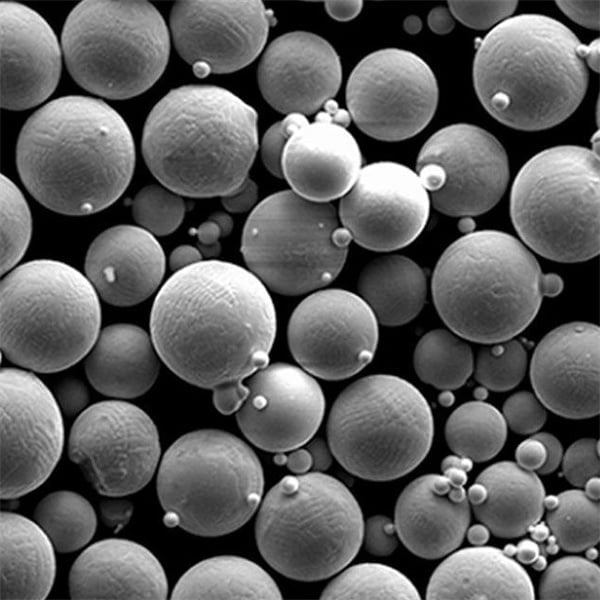

El IN625 es un polvo de superaleación a base de níquel ampliamente utilizado en diversas aplicaciones de alta temperatura debido a su excepcional resistencia, resistencia a la oxidación y resistencia a la corrosión. Este avanzado material de ingeniería encuentra aplicaciones en industrias como la aeroespacial, la de procesamiento químico y la de producción de energía. La composición y propiedades únicas del Polvo IN625 lo convierten en una opción excelente para fabricar componentes mediante procesos de fabricación aditiva como la fusión selectiva por láser (SLM) y el sinterizado directo de metales por láser (DMLS).

IN625 Composición del polvo

| Elemento | Peso % |

|---|---|

| Níquel (Ni) | 58 min |

| Cromo (Cr) | 20 – 23 |

| Molibdeno (Mo) | 8 – 10 |

| Niobio (Nb) + Tántalo (Ta) | 3.15 – 4.15 |

| Hierro (Fe) | 5 máximo |

| Silicio (Si) | 0,5 máx. |

| Aluminio (Al) | 0,4 máx. |

| Titanio (Ti) | 0,4 máx. |

| Cobalto (Co) | 1 máximo |

| Carbono (C) | 0,1 máx. |

| Manganeso (Mn) | 0,5 máx. |

La IN625 es una aleación de níquel-cromo con importantes adiciones de molibdeno y niobio. El alto contenido de níquel proporciona una excelente resistencia a una amplia gama de ambientes corrosivos, mientras que el cromo aumenta la resistencia a la oxidación y mejora la resistencia a temperaturas elevadas. El molibdeno contribuye a la resistencia contra la corrosión por picaduras y grietas, y el niobio mejora la resistencia de la aleación mediante el refuerzo de la solución sólida y el endurecimiento por precipitación.

Propiedades clave de IN625 Polvo

El polvo IN625 no es un polvo metálico al uso. Este superhéroe a base de níquel posee una combinación única de propiedades que lo convierten en un auténtico campeón en entornos exigentes. Profundicemos en sus características clave:

Resistencia inquebrantable a altas temperaturas: Imagine un material que prospera donde otros se funden. El polvo IN625 hace exactamente eso, conservando su extraordinaria resistencia incluso a temperaturas abrasadoras que alcanzan los 700°C (1300°F). Esto lo convierte en la mejor elección para componentes de motores a reacción, turbinas de gas y otras aplicaciones en las que el calor no es una broma.

Resistencia a la corrosión como un jefe: Productos químicos agresivos, entornos salinos, baños ácidos: el polvo IN625 los resiste todos con indiferencia. Su excepcional resistencia a la corrosión garantiza longevidad y fiabilidad en plantas de procesamiento químico, oleoductos, gasoductos y aplicaciones marinas.

La soldadura más fácil: A diferencia de otros materiales quisquillosos, el polvo IN625 se deja soldar con facilidad. Se pueden emplear varias técnicas para unir piezas a la perfección, por lo que es ideal para fabricar componentes intrincados con facilidad.

Biocompatibilidad: Un amigo del cuerpo: El polvo IN625 se lleva bien con el tejido humano, lo que lo convierte en un candidato prometedor para dispositivos médicos. Esta naturaleza biocompatible abre las puertas a avances en prótesis, implantes y otras aplicaciones en las que la seguridad y la integración con el cuerpo son primordiales.

Pero aún hay más. El polvo IN625 también presenta una ductilidad y maleabilidad impresionantes, lo que permite moldearlo y darle forma en geometrías complejas. Además, su resistencia a la oxidación aumenta aún más su durabilidad en diversos entornos.

Aplicaciones industriales del polvo IN625

| Área de aplicación | Ejemplos |

|---|---|

| Aeroespacial | Álabes de turbina, cámaras de combustión, sistemas de escape |

| Procesado químico | Tuberías, válvulas, componentes de bombas, recipientes de reactores |

| Petróleo y gas | Equipos de cabeza de pozo, componentes submarinos, herramientas de perforación |

| Generación de energía | Intercambiadores de calor, tubos de calderas, componentes de turbinas de vapor |

| Energía nuclear | Conjuntos de barras de control, tubos de generadores de vapor |

| Médico | Implantes, instrumental quirúrgico |

Las excepcionales propiedades del polvo de superaleación IN625 lo hacen adecuado para una amplia gama de aplicaciones exigentes, especialmente en entornos de alta temperatura o atmósferas corrosivas. Su alta resistencia a temperaturas elevadas, combinada con una excelente resistencia a la oxidación y la corrosión, permiten fabricar componentes capaces de soportar condiciones de funcionamiento duras.

IN625 Polvo Especificaciones y normas

| Especificación | Descripción |

|---|---|

| AM 5666 | Composición de aleaciones de níquel para piezas forjadas y anillos |

| AM 5837 | Composición de la aleación de níquel para piezas moldeadas |

| AMS 5599 | Composición de aleaciones de níquel para pulvimetalurgia y fabricación aditiva |

| ASTM B443 | Especificación estándar para chapas, hojas y bandas de aleaciones de níquel, cromo, molibdeno y columbio y de níquel, cromo, molibdeno y silicio. |

| ASME SB-443 | Chapas y bandas de aleaciones de níquel, cromo, molibdeno y columbio y de níquel, cromo, molibdeno y silicio |

Estas especificaciones describen la composición química, las propiedades mecánicas y los requisitos de calidad de la aleación IN625 en diversas formas de producto, como polvo, piezas de fundición, piezas forjadas y productos forjados.

IN625 Polvo Proveedores y Precios

Varios proveedores de renombre ofrecen polvo de superaleación IN625 para fabricación aditiva y otras aplicaciones. El precio puede variar en función de factores como la distribución del tamaño de las partículas, la composición química y la cantidad. Estos son algunos ejemplos de proveedores y sus precios aproximados:

| Proveedor | Gama de precios ($/kg) | Tamaño de las partículas (μm) |

|---|---|---|

| Aditivo para carpinteros | $75 – $150 | 15 – 53 |

| Sandvik Osprey | $80 – $160 | 15 – 45 |

| EOS GmbH | $90 – $170 | 20 – 63 |

| Tecnología LPW | $85 – $155 | 15 – 53 |

| Tecnologías de superficie Praxair | $70 – $140 | 15 – 45 |

Tenga en cuenta que estos precios son aproximados y pueden variar en función de los requisitos específicos, las cantidades pedidas y las condiciones del mercado.

Ventajas e inconvenientes del polvo IN625

| Pros | Contras |

|---|---|

| Alta resistencia a temperaturas elevadas | Relativamente caro en comparación con otras aleaciones |

| Excelente resistencia a la oxidación y la corrosión | Disponibilidad limitada de tamaños de polvo y productos químicos |

| Buena soldabilidad y fabricabilidad | Posibles problemas de salud y seguridad debido al contenido de níquel |

| Resistencia al agrietamiento por corrosión bajo tensión | Puede requerir posprocesamiento para determinadas aplicaciones |

| Conservación de las propiedades tras una exposición prolongada | Conformabilidad limitada en forma forjada |

Aunque el polvo IN625 ofrece una excepcional resistencia a altas temperaturas y a la corrosión, hay que tener en cuenta su coste relativamente elevado y los posibles problemas de salud debidos a su contenido en níquel. Además, la disponibilidad de tamaños de polvo y productos químicos específicos puede ser limitada en comparación con otras aleaciones.

¿Cómo puede Polvo IN625 en comparación con otros polvos de superaleación?

En lo que respecta a la resistencia a altas temperaturas y a la oxidación, el IN625 se compara a menudo con otras superaleaciones con base de níquel, como el Inconel 718 y el Hastelloy X. Veamos más de cerca cómo se compara el IN625 con estas aleaciones:

IN625 vs. Inconel 718

En comparación con el Inconel 718, el IN625 ofrece una mayor resistencia a la oxidación y una mejor resistencia al agrietamiento por corrosión bajo tensión. Sin embargo, el Inconel 718 tiene mayor resistencia a temperaturas inferiores a 650°C, por lo que es una mejor opción para aplicaciones en este rango de temperaturas. El IN625 suele ser más caro que el Inconel 718.

IN625 frente a Hastelloy X

Tanto el IN625 como el Hastelloy X presentan una excelente resistencia a la oxidación y a la corrosión, pero el IN625 es más soldable y fácil de fabricar. El Hastelloy X suele preferirse por su resistencia a la sulfuración a alta temperatura, lo que lo convierte en una opción popular para aplicaciones petroquímicas. Sin embargo, el IN625 suele ser más resistente a temperaturas elevadas.

IN625 frente a otras aleaciones

En comparación con las superaleaciones con base de cobalto, como Haynes 188 o Stellite 6, el IN625 ofrece una mayor resistencia a la oxidación y la corrosión, pero estas aleaciones de cobalto pueden tener una mayor resistencia al desgaste y una mayor dureza en caliente. En comparación con los aceros inoxidables, el IN625 tiene una resistencia a altas temperaturas y a la oxidación significativamente mejores, pero a un coste más elevado.

Es importante evaluar cuidadosamente los requisitos específicos de la aplicación, las condiciones de funcionamiento y las consideraciones de coste a la hora de seleccionar el polvo de superaleación más adecuado para una aplicación determinada.

PREGUNTAS FRECUENTES

| Pregunta | Respuesta |

|---|---|

| ¿Cuál es el punto de fusión del polvo IN625? | El punto de fusión de la aleación IN625 es de aproximadamente 1290-1350°C (2350-2460°F). |

| ¿Puede utilizarse el polvo IN625 para aplicaciones de soldadura? | Sí, el polvo IN625 puede utilizarse para diversos procesos de soldadura, como la soldadura por arco de tungsteno con gas (GTAW), la soldadura por arco metálico con gas (GMAW) y la soldadura por arco de plasma (PAW). |

| ¿Cómo afecta la distribución del tamaño de las partículas a las propiedades del polvo IN625? | Los tamaños de partícula más pequeños suelen dar lugar a una mejor densidad de empaquetamiento y una mayor resolución en los procesos de fabricación aditiva. Sin embargo, los polvos muy finos pueden ser más propensos a la oxidación y a problemas de manipulación. |

| ¿Es el polvo IN625 adecuado para entornos corrosivos a altas temperaturas? | Sí, el polvo IN625 es una opción excelente para componentes que estarán expuestos a altas temperaturas y entornos corrosivos, como los que se encuentran en las industrias de procesamiento químico, petróleo y gas, y generación de energía. |

| ¿Cuáles son las técnicas típicas de postratamiento de los componentes de polvo IN625? | Entre las técnicas de postprocesado habituales para los componentes de polvo IN625 se incluyen el prensado isostático en caliente (HIP), el tratamiento térmico, el mecanizado y las operaciones de acabado superficial como el esmerilado o el pulido. |