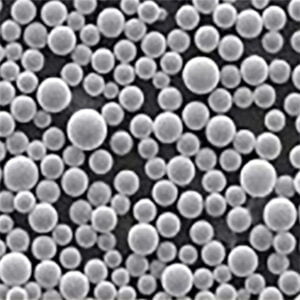

polvo metálico in718El Inconel 718, también conocido como polvo de Inconel 718, es una aleación de níquel en polvo utilizada en diversas aplicaciones de alta temperatura. Ofrece una excelente resistencia a la tracción, la fatiga, la fluencia y la rotura a altas temperaturas, junto con una extraordinaria resistencia a la corrosión y la oxidación.

El polvo in718 puede transformarse en piezas mediante técnicas de fabricación aditiva como la fusión selectiva por láser (SLM), la fusión por haz de electrones (EBM), el chorro de aglutinante y el sinterizado directo de metales por láser (DMLS). Esto permite crear geometrías complejas y estructuras ligeras para los sectores aeroespacial, automovilístico, del petróleo y el gas, y biomédico.

Tipos de polvo metálico in718

| Tipo | Composición | Forma de las partículas | Gama de tamaños (μm) | Densidad aparente (g/cm3) | Fluidez |

|---|---|---|---|---|---|

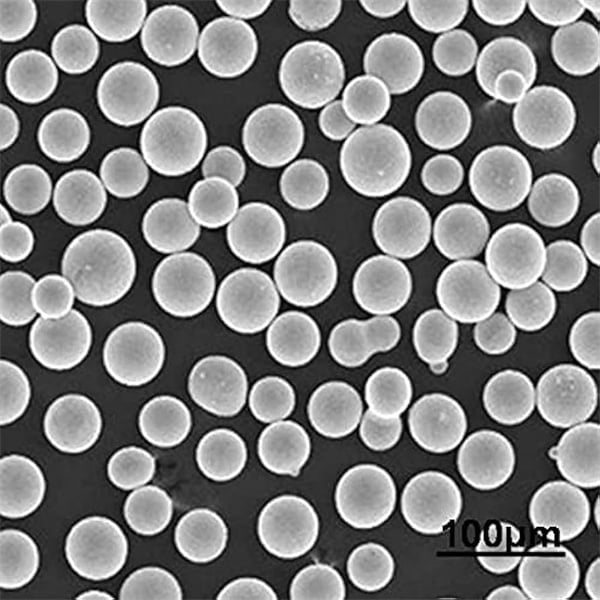

| Gas atomizado | Ni 53%, Cr 19%, Nb 5%, Fe 18%, Ti 1%, Al 0,5%, C 0,08% máx. | Esferoidal | 15-45 | 4.2-4.5 | Excelente |

| Plasma atomizado | Igual que el gas atomizado | Esferoidal | 10-45 | 4.2-4.5 | Bien |

| Agua atomizada | Igual que el gas atomizado | Irregular | 45-150 | 4.5-5.0 | Feria |

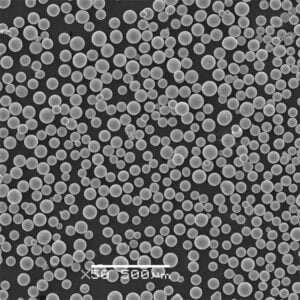

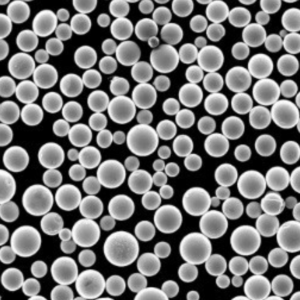

- Los polvos atomizados por gas y plasma tienen partículas de polvo esféricas que permiten una excelente fluidez, densidad de empaquetamiento y esparcimiento para la fabricación aditiva.

- Los polvos atomizados con agua tienen formas más irregulares con un mayor contenido de oxígeno en la superficie que puede causar problemas durante la impresión.

- Se prefieren tamaños de polvo más pequeños, entre 15 y 45 micras, para obtener una mejor resolución y acabado superficial. No obstante, pueden utilizarse de 10 a 150 micras en función de la aplicación.

Propiedades de Polvo metálico in718

| Propiedad | Valor |

|---|---|

| Densidad | 8,19 g/cm3 |

| Punto de fusión | 1260-1336°C |

| Conductividad térmica | 11,4 W/mK |

| Calor específico | 435 J/kgK |

| Resistencia a la tracción | 1275 MPa |

| Límite elástico | 1035 MPa |

| Alargamiento | 12% |

- La alta resistencia se mantiene hasta más de 700°C, con una pérdida insignificante hasta 980°C

- Excelente resistencia a la corrosión en diversos entornos agresivos de hasta 900°C

- Resiste la oxidación en gases calientes de hasta 1000°C mediante la formación de una capa de óxido adherente

- Mantiene las propiedades mecánicas bajo cargas sostenidas a temperaturas de hasta 650°C

Estas propiedades hacen que la in718 sea adecuada para entornos difíciles en las industrias aeroespacial, energética, automovilística y química/petroquímica.

Aplicaciones del polvo metálico in718

| Industria | Aplicaciones |

|---|---|

| Aeroespacial | Álabes de turbina, discos, cámaras de combustión, cámaras de postcombustión, ejes, carcasas, elementos de fijación, engranajes, accesorios |

| Petróleo y gas | Juntas, válvulas, herramientas de fondo de pozo, recipientes a presión, intercambiadores de calor, elementos de fijación |

| Automoción | Componentes del turbocompresor, válvulas, componentes de escape |

| Turbinas de gas industriales | Camisas de combustión, cubiertas, toberas, escudos térmicos |

| Médico | Implantes ortopédicos, prótesis |

| Química y petroquímica | Tubos del reformador, componentes del intercambiador de calor |

- Las piezas de motores aeronáuticos, como álabes y discos, son el mayor campo de aplicación para aprovechar la resistencia a altas temperaturas.

- La industria del petróleo y el gas utiliza in718 para herramientas de perforación en aguas profundas y componentes de plataformas marinas que necesitan resistencia a la corrosión.

- Las piezas de automoción, como los rotores de los turbocompresores y los espárragos de los colectores de escape, aprovechan la resistencia al calor y al desgaste.

- El sector biomédico aprovecha la biocompatibilidad para implantes y prótesis articulares duraderas

Estas diversas aplicaciones subrayan la versatilidad de propiedades que poseen los componentes basados en polvo in718.

Especificaciones y normas

| Organización | Designación |

|---|---|

| AMS | AMS 5662, AMS 5699, AMS 5832, AMS 5993 |

| ASME | ASME SB-671 |

| ASTM | ASTM B299, ASTM F3055, ASTM F3056 |

| ISO | ISO 4957 |

| SAE | SAE AMS 2604, SAE AMS 2631 |

Estas especificaciones dictan el nivel admisible de composiciones, propiedades mecánicas, formas de producto, procedimientos de tratamiento térmico, metodología de ensayo y trazabilidad de lotes necesarios para aplicaciones aeroespaciales, de defensa e industriales.

Proveedores y precios

| Proveedor | Precios |

|---|---|

| Sandvik | $$$ |

| Praxair | $$$ |

| Tecnología LPW | $$ |

| Polvos AMC | $ |

- $ = $100-$150/kg, $$ = $150-$250/kg, $$$ = $250-$400/kg

- Los polvos de alto rendimiento utilizados en aplicaciones críticas son más costosos

- Los compradores deben evaluar cuidadosamente la relación entre las propiedades del polvo y el precio

- Considerar el estado de cualificación de los proveedores según las especificaciones de la industria

- Solicitar informes de pruebas, certificaciones de calidad y fichas técnicas

- Buscar apoyo en el diseño de piezas, parámetros de impresión y orientación sobre calidad

Por eso, aunque el precio es importante, la asistencia técnica comercial y la calidad constante del polvo basada en la cualificación desempeñan un papel vital.

Análisis comparativo

| Parámetro | en718 | Waspaloy | Haynes 282 | Hastelloy X |

|---|---|---|---|---|

| Coste | Moderado | Alta | Muy alta | Alta |

| Procesabilidad | Bien | Feria | Pobre | Bien |

| Resistencia a la fatiga térmica | Excelente | Bien | Feria | Pobre |

| Resistencia a la tracción a altas temperaturas | Bien | Excelente | Excelente | Feria |

| Resistencia a la oxidación | Excelente | Bien | Excelente | Excelente |

| Soldabilidad | Feria | Pobre | Bien | Excelente |

- in718 ofrece el mejor equilibrio de capacidades para la mayoría de las aplicaciones

- La Waspaloy tiene mayor resistencia a altas temperaturas pero menor vida a la fatiga térmica

- Haynes 282 iguala la resistencia pero tiene peores características de fabricación

- El Hastelloy X tiene una buena resistencia al medio ambiente pero una resistencia inferior

Así pues, in718 ofrece una combinación óptima de resistencia, duración a la fatiga, resistencia a la oxidación y asequibilidad.

Comparación de aplicaciones clave

| Aplicación | Aleación preferida |

|---|---|

| Motores de avión | in718, Waspaloy |

| Turbinas de vapor | en718 |

| Componentes de perforación petrolífera | in718, Hastelloy X |

| Fijaciones aeroespaciales | Haynes 282, in718 |

| Equipos de tratamiento térmico | Hastelloy X |

| Implantes médicos | in718, Cromo cobalto |

- Para piezas de motores a reacción, se utilizan ampliamente in718 y Waspaloy.

- Los álabes de las turbinas de vapor utilizan in718 para resistir la fatiga térmica

- La industria petrolera prefiere calidades resistentes a la corrosión como in718 y Hastelloy

- Los elementos de fijación aeroespaciales utilizan aleaciones de endurecimiento por precipitación para aumentar su resistencia.

- Los hornos de tratamiento térmico necesitan una resistencia excepcional a la oxidación como Hastelloy X

- Los implantes articulares aprovechan la biocompatibilidad y alta resistencia del cromo in718 o cobalto

Lo que subraya la gran adopción de in718 en la más amplia gama de aplicaciones de alto rendimiento.

Preguntas frecuentes

| Pregunta | Respuesta |

|---|---|

| ¿Se puede imprimir in718 con una impresora 3D SLS básica de sobremesa? | No, in718 requiere impresoras industriales SLM, DMLS o EBM capaces de potencias de láser superiores a 400 W para conseguir piezas totalmente densas. |

| ¿Cuáles son las alternativas al polvo in718? | Para la resistencia a altas temperaturas, las alternativas son Haynes 282, Waspaloy, Rene 41, Hastelloy X. Para la resistencia a la corrosión, funcionan las aleaciones N066. Si el coste es menor, a veces se puede sustituir por acero inoxidable. |

| ¿Qué postprocesado es necesario en los componentes AM in718? | Se aplica un tratamiento térmico que incluye el prensado isostático en caliente y el envejecimiento en varios pasos para mejorar la ductilidad y aliviar las tensiones. Además, pueden aplicarse algunos tratamientos o mecanizados de acabado. |

| ¿Es reutilizable el polvo metálico in718 tras la fabricación aditiva? | Sí, el polvo in718 de buena calidad puede recuperarse mediante sistemas de reciclado de polvo y mezclarse con pequeños porcentajes de polvo fresco para su reutilización. |

Conclusión

La aleación de níquel in718 ofrece un equilibrio excepcional de retención de alta resistencia a temperaturas elevadas junto con una excelente estabilidad térmica a largo plazo y resistencia a la oxidación y la corrosión para las aplicaciones más exigentes. La fabricación aditiva aprovecha estas ventajas intrínsecas del material para fabricar componentes metálicos complejos, ligeros y de alto rendimiento.

Con una creciente adopción en los sectores aeroespacial, petrolífero y gasístico, energético y automovilístico impulsada por su matriz de capacidades, la in718 sigue siendo la superaleación más utilizada para la impresión 3D. Su comparación con otras alternativas en cuanto a rendimiento, fabricación y economía es muy favorable, lo que demuestra por qué in718 es la aleación en polvo de referencia para las piezas metálicas de AM de misión crítica, ahora y en el futuro inmediato.