El Inconel 625 es una superaleación a base de níquel muy utilizada en los sectores aeroespacial, químico y energético por su alta resistencia a la corrosión y a la temperatura. Esta guía cubre Inconel 625 polvo propiedades, métodos de fabricación, aplicaciones industriales, procedimientos de tratamiento posterior y proveedores.

Introducción a la aleación Inconel 625 en polvo

El Inconel 625 es una aleación de alto rendimiento compuesta principalmente de níquel, cromo y molibdeno. Sus principales características son:

Cuadro 1: Inconel 625 polvo

| Propiedades | Detalles |

|---|---|

| Contenido en níquel | 58-63% |

| Densidad | 8,44 g/cm3 |

| Punto de fusión | 1,260-1,340°C |

| Resistencia a la tracción | 1.240 MPa |

| Límite elástico | 550 MPa |

| Alargamiento | 30% |

| Resistencia a la corrosión | Excelente en entornos extremos |

| Trabajabilidad | Fácil de soldar y fabricar |

Estas propiedades permiten su uso en procesos químicos, componentes aeroespaciales y equipos de petróleo y gas. La fabricación aditiva amplía las posibilidades de las piezas personalizadas y complejas de Inconel 625.

Composición química

La composición de la aleación Inconel 625 consiste en:

Tabla 2: Química estándar de Inconel 625

| Elemento | Peso % | Papel |

|---|---|---|

| Níquel (Ni) | 58.0 – 63.0% | Elemento matriz |

| Cromo (Cr) | 20.0 – 23.0% | Resistencia a la oxidación |

| Molibdeno (Mo) | 8.0 – 10.0% | Fortalecimiento |

| Niobio (Nb) | 3.15 – 4.15% | Endurecimiento del precipitado |

| Hierro (Fe) | ≤ 5% | Elemento vagabundo |

| Carbono (C) | ≤ 0,10% | Límite de impurezas |

| Manganeso (Mn) | ≤ 0,5% | Residual |

| Silicio (Si) | ≤ 0,5% | Desoxidante |

| Fósforo (P) | ≤ 0,015% | Límite de impurezas |

| Azufre (S) | ≤ 0,015% | Límite de impurezas |

| Aluminio (Al) | ≤ 0,4% | Límite de impurezas |

La cuidadosa optimización del níquel, el cromo, el molibdeno y el niobio es clave para conseguir las propiedades mecánicas deseadas.

Propiedades principales del polvo de Inconel 625

Tabla 3: Propiedades del polvo de Inconel 625

| Propiedad | Valor |

|---|---|

| Densidad | 8,44 g/cm3 |

| Punto de fusión | 1,260-1,340°C |

| Conductividad térmica | 9,8 W/m-K |

| Resistividad eléctrica | 134 μΩ-cm |

| Módulo de elasticidad | 207 GPa |

| Relación de Poisson | 0.29 |

| Resistencia a la tracción | 1.240 MPa |

| Límite elástico | 550 MPa |

| Alargamiento | 30% |

| Dureza | ~36 HRC |

Estos atributos permiten utilizar el Inconel 625 en aplicaciones de soporte de carga de hasta 700 °C en las que la resistencia a la fatiga térmica, la oxidación y la fluencia son críticas.

Método de producción de Inconel 625 Polvo

Tabla 4: Métodos de producción de polvo de Inconel 625

| Método | Descripción | Características |

|---|---|---|

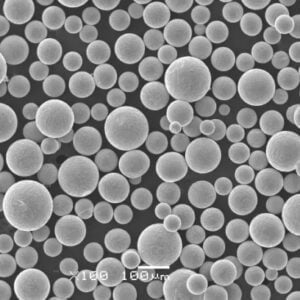

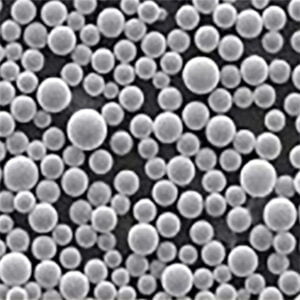

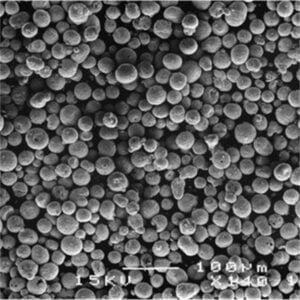

| Atomización de gas | La boquilla de gas a alta presión desintegra la corriente de metal fundido | Polvo esférico ideal para AM |

| Atomización por plasma | Electrodos fundidos por arcos/torchas de plasma en gotas | Distribución controlada del tamaño del polvo |

| Electrodo giratorio | Desintegración centrífuga de metal fundido en rotación mediante arcos eléctricos | Distribución de partículas más estrecha |

Los procesos avanzados de atomización con gas permiten ajustar la forma del polvo, la química de la superficie, los defectos y la distribución del tamaño de las partículas adecuadas para la fabricación aditiva con el fin de minimizar la porosidad.

Aplicaciones del polvo de Inconel 625

La combinación de resistencia, tenacidad a la fractura, soldabilidad y resistencia a la corrosión hacen que el Inconel 625 sea adecuado para:

Cuadro 5: Aplicaciones del polvo de Inconel 625

| Industria | Componentes |

|---|---|

| Aeroespacial | Álabes de turbina, latas de combustión, toberas de cohetes |

| Petróleo y gas | Válvulas de cabeza de pozo, herramientas de fondo de pozo, tubos de perforación |

| Tratamiento químico | Recipientes de reactores, tubos de intercambiadores de calor |

| Generación de energía | Piezas de la sección caliente de turbinas de gas, toberas de combustible |

| Automoción | Turbinas de turbocompresores, componentes de escape |

| Marina | Sistemas de desalinización, hélices, accesorios |

En particular, la aditivación permite la producción rentable de series cortas de componentes personalizados de Inconel 625.

Especificaciones del polvo de Inconel 625

Tabla 6: Especificaciones del polvo de Inconel 625

| Parámetro | Valor |

|---|---|

| Pureza | >99,9% |

| Tamaño de las partículas | 15-45 micras |

| Morfología | Muy esférica |

| Etapas | Solución sólida γ-Ni + γ"-Ni3Nb |

| Contenido de oxígeno | <300 ppm |

| Densidad aparente | Típicamente >4 g/cm3 |

| Caudal | Caudalímetro Hall >23 seg/50g |

El control estricto de la calidad del polvo y la optimización para la AM consiguen una impresión densa y un rendimiento superior del material fabricado.

Proveedores globales

Entre los principales proveedores de polvo de Inconel 625 para AM se incluyen:

Tabla 7: Inconel 625 fabricantes de polvo

| Empresa | Ubicación |

|---|---|

| Sandvik | Alemania |

| Praxair | Estados Unidos |

| Aditivo para carpinteros | Estados Unidos |

| AP&C | Canadá |

| Erasteel | Suecia |

| Tekna | Canadá |

Estos especialistas de primera calidad ofrecen polvo atomizado de Inconel 625 con tamaño de partícula, forma, química y población de defectos controlados y adaptados a las aplicaciones de fabricación aditiva.

Inconel 625 Precio del polvo

Cuadro 8: Dinámica de precios del polvo de Inconel 625

| Parámetro | Detalles |

|---|---|

| Cantidad | El precio por kg cae por encima de ~50 kg |

| Calidad | Las calidades superiores para AM cuestan entre 2 y 4 veces más que el polvo convencional |

| Distribución | Distribuciones de partículas más ajustadas más caras |

| Factores de forma | Una esfericidad/suavidad elevadas aumentan el precio |

En general, el polvo de Inconel 625 oscila entre $50/kg y $150/kg para variedades especializadas optimizadas para la fusión de lecho de polvo láser o la impresión por deposición de energía dirigida.

Ventajas e inconvenientes de Inconel 625 Polvo

Cuadro 9: Ventajas y retos del polvo de Inconel 625

| Pros | Contras |

|---|---|

| Resiste entornos extremos | Menor alargamiento/resistencia que las aleaciones de níquel |

| Cinco veces más resistente a la fractura que el acero | Susceptible al agrietamiento por deformación-edad |

| La mitad de densidad que el acero | Caro en comparación con el acero inoxidable |

| Resiste la corrosión en caliente y las picaduras | Temperaturas de transformación muy elevadas |

| Posibilidad de desarrollar aleaciones a medida | Tendencia a la porosidad en las piezas AM |

| Geometrías complejas a partir de la consolidación AM | Requiere un procesamiento posterior exhaustivo |

| Reduce los plazos de entrega y los costes de las tiradas cortas | Proveedores industriales de gran volumen limitados |

Con unos parámetros de diseño e impresión adecuados, Inconel 625 permite fabricar componentes más ligeros, resistentes e integrados en aplicaciones exigentes.

Preguntas frecuentes

P: ¿Qué distribución granulométrica es óptima para imprimir Inconel 625?

A: Un polvo de Inconel 625 con tamaños de partícula que oscilan entre 15 y 45 micras permite una alta densidad de empaquetamiento y limita la porosidad durante la impresión.

P: ¿Qué causa el agrietamiento en las piezas de Inconel 625 fabricadas aditivamente?

A: Las grandes tensiones residuales derivadas de los gradientes térmicos extremos durante la impresión provocan grietas. Las optimizaciones del proceso, como el precalentamiento y el poscalentamiento, y la provisión de soportes estructurales son esenciales.

P: ¿Qué acabado cabe esperar en los componentes de Inconel 625 tal como se imprimen?

A: La rugosidad de la superficie en bruto suele oscilar entre 5 y 15 micras. El mecanizado adicional, el rectificado, el electropulido y otros acabados producen superficies más lisas.

P: ¿Qué método de posprocesamiento se recomienda para las piezas de Inconel 625 fabricadas mediante aditivos?

A: Se recomienda el tratamiento térmico, el prensado isostático en caliente y el acondicionamiento de la superficie para aliviar las tensiones, aumentar la densidad y mejorar el acabado superficial.