Visión general del polvo de Inconel 625

Inconel 625 polvo es un níquel-cromo-molibdeno aleación en polvo utilizado para aplicaciones de fabricación aditiva e impresión metálica en 3D. Es muy resistente a la corrosión y la oxidación y mantiene una gran resistencia y tenacidad a temperaturas extremas. El Inconel 625 tiene excelentes características de fabricación, lo que lo hace adecuado para componentes complejos con formas y características intrincadas.

Algunas propiedades y características clave del polvo de Inconel 625 son:

- Excelente resistencia a la corrosión, especialmente en medios acuosos reductores, oxidantes y neutros

- Alta resistencia a la tracción, a la fluencia y a la rotura a temperaturas de hasta 1000°C

- Buena resistencia a la fatiga y excelente resistencia al crecimiento de grietas por fatiga

- Mantiene la resistencia y la tenacidad hasta temperaturas criogénicas

- Puede tratarse térmicamente para mejorar aún más determinadas propiedades

- Requiere un tratamiento de endurecimiento por envejecimiento para conseguir unas propiedades mecánicas óptimas

- Resiste a una amplia gama de compuestos orgánicos e inorgánicos

- Fácil de mecanizar, conformar y soldar por métodos convencionales

El Inconel 625 se utiliza en aplicaciones que exigen resistencia, tenacidad, resistencia a la fatiga y resistencia a la corrosión a temperaturas extremas que van desde la criogénica hasta los 1100°C. Se utiliza ampliamente en las industrias aeroespacial, de procesamiento químico, de control de la contaminación, del petróleo y el gas, y naval.

Algunas de las principales aplicaciones del Inconel 625 son:

- Componentes aeroespaciales como sistemas de escape de motores, inversores de empuje y álabes de turbina.

- Equipos de procesamiento químico y alimentario como válvulas, bombas, elementos de fijación, intercambiadores de calor

- Componentes marinos como ejes de hélices, fijaciones marinas y sistemas de tuberías

- Equipos de control de la contaminación y tubos catalizadores

- Espaciadores de elementos combustibles nucleares y componentes de reactores reproductores

- Equipos de cabeza de pozo, tubos de fondo de pozo y componentes submarinos para petróleo y gas

Este artículo ofrece una visión general detallada del polvo de Inconel 625, incluida su composición, propiedades, aplicaciones, especificaciones, precios, proveedores y mucho más. También compara el Inconel 625 con otras aleaciones de níquel y destaca las ventajas y limitaciones de este versátil polvo de superaleación.

Composición de Inconel 625 Polvo

El Inconel 625 es una aleación de níquel-cromo-molibdeno con adiciones de hierro, niobio y titanio. A continuación se indica la composición química del polvo de Inconel 625:

| Elemento | Gama de composición |

|---|---|

| Níquel (Ni) | 58.0 – 63.0% |

| Cromo (Cr) | 20.0 – 23.0% |

| Molibdeno (Mo) | 8.0 – 10.0% |

| Hierro (Fe) | Máximo 5.0% |

| Niobio (Nb) + Tántalo (Ta) | 3.15 – 4.15% |

| Titanio (Ti) | Máximo 0,40% |

| Carbono (C) | Máximo 0,10% |

| Manganeso (Mn) | Máximo 0,50% |

| Silicio (Si) | Máximo 0,50% |

| Aluminio (Al) | Máximo 0,40% |

| Cobalto (Co) | Máximo 1,0% |

| Azufre (S) | Máximo 0,015% |

| Fósforo (P) | Máximo 0,015% |

| Boro (B) | Máximo 0,006% |

El alto contenido en níquel y cromo confiere al Inconel 625 una excelente resistencia a la corrosión, la oxidación y otros ataques químicos. El molibdeno aumenta la resistencia a altas temperaturas. El niobio refuerza la solución sólida y forma carburos para el endurecimiento por precipitación. El hierro mejora la resistencia a altas temperaturas. El titanio y el aluminio se combinan con el niobio para formar precipitados endurecedores.

El control preciso de la composición, las características del polvo y los parámetros de procesamiento permite que el polvo de Inconel 625 ofrezca unas propiedades y unas prestaciones de alto rendimiento constantes y fiables.

Propiedades del polvo de Inconel 625

El Inconel 625 presenta una excelente combinación de alta resistencia, buena trabajabilidad y extraordinaria resistencia a la corrosión. Sus propiedades lo hacen adecuado para aplicaciones críticas en condiciones extremas.

Propiedades mecánicas

- Excelente resistencia a la tracción, entre 760 y 1380 MPa

- 0,2% Límite elástico de 450 - 1210 MPa

- Alargamiento entre 30 - 55%

- Reducción de la superficie hasta 75%

- Resistencia al impacto de hasta 300 J a temperatura ambiente

- Dureza de 25 - 33 HRc

Propiedades físicas

- Intervalo de fusión de 1290 - 1350°C

- Densidad de 8,44 g/cm3

- Resistividad eléctrica de 1,25 microhm-cm a 20°C

- Conductividad térmica de 9,8 W/m-K a 20°C

- Módulo de elasticidad 205 GPa

- Coeficiente de dilatación térmica 13 μm/m-°C

Propiedades térmicas

- Excelente resistencia a altas temperaturas de hasta 1000°C

- Resistencia a la ruptura superior a 250 MPa a 800°C

- Servicio continuo hasta 980°C

- Resistencia a la oxidación en servicio intermitente hasta 1150°C

Resistencia a la corrosión

- Resiste la corrosión por picaduras y grietas en entornos oxidantes, neutros y reductores.

- Excelente resistencia al agrietamiento por corrosión bajo tensión

- Muy resistente a ácidos como el clorhídrico, sulfúrico, acético y fosfórico

- Resistente a soluciones alcalinas, ácidos orgánicos y sales halógenas

Resistencia a la fatiga

- Excelente resistencia a la fatiga y al crecimiento de grietas

- Ciclos muy elevados hasta el fallo, especialmente en templados envejecidos

- Se utiliza para componentes dinámicos sometidos a cargas cíclicas

Propiedades criogénicas

- Mantiene una alta ductilidad y tenacidad a temperaturas criogénicas

- Resistencia impresionante a -196°C

- Adecuado para el almacenamiento y transporte de gas licuado

Permeabilidad magnética

- Muestra una baja permeabilidad magnética

- Permeabilidad relativa ≤1,002 hasta la saturación.

- Se utiliza para aplicaciones especiales que requieren un comportamiento no magnético

Otras características

- Buenas características de fabricación: fácil de soldar, conformar y mecanizar

- Excelentes características de acabado y pulido

- Baja sección transversal de absorción de neutrones

- No magnético hasta el punto Curie de -35°C

Aplicaciones y usos del polvo de Inconel 625

La combinación de resistencia, ductilidad, resistencia a la fatiga y excelente resistencia a la corrosión hace que el Inconel 625 sea adecuado para una amplia gama de aplicaciones críticas en entornos extremos.

Aplicaciones aeroespaciales

- Conos y conductos de escape para motores a reacción

- Componentes del inversor de empuje y conductos interiores

- Piezas de la sección caliente del motor de turbina como juntas, carcasas, álabes, discos

- Elementos de fijación como pernos, tornillos y tuercas

- Secciones de sistemas de conductos de aeronaves

- Estructuras y ensamblajes soldados

Industria de transformación química

- Tubos intercambiadores de calor para productos químicos corrosivos

- Válvulas, bombas, fijaciones y sistemas de tuberías

- Revestimientos de recipientes y tanques de reacción química

- Componentes de autoclaves y recipientes a presión

Ingeniería naval

- Ejes, hélices, fijaciones para motores y estructuras marinas

- Sistemas de tuberías, carcasas de bombas, válvulas para plantas desalinizadoras

- Componentes expuestos a la corrosión del agua de mar como tubos, tuberías, depósitos

Producción de petróleo y gas

- Tubos de fondo de pozo, componentes de cabezal de pozo y fijaciones

- Válvulas, bombas y sistemas de tuberías para extracción y refinado

- Equipos petrolíferos submarinos, como conectores y piezas de cabezal de pozo

Equipos de control de la contaminación

- Tubos de depuración, chimeneas, conductos y componentes de escape

- Termopozos, fijaciones y colgadores para catalizadores

- Componentes para la manipulación de gases corrosivos calientes

Industria alimentaria

- Depósitos, válvulas, bombas, accesorios de tubería y elementos de fijación

- Intercambiadores de calor, evaporadores y equipos de esterilización

- Componentes para la manipulación de ácidos, álcalis y sales

Aplicaciones nucleares

- Material de revestimiento para elementos combustibles nucleares

- Rejillas espaciadoras y muelles en elementos combustibles nucleares

- Componentes internos del reactor y del reactor reproductor

Aplicaciones criogénicas

- Tanques de almacenamiento y recipientes de transporte de gases licuados

- Tuberías criogénicas y componentes de tuberías

- Piezas estructurales expuestas a bajas temperaturas criogénicas

Inconel 625 Proveedores de polvo

El polvo de Inconel 625 se fabrica y distribuye ampliamente en todo el mundo. Entre los proveedores de renombre con materiales de alta calidad y amplios conocimientos técnicos se incluyen:

| Proveedor | Descripción |

|---|---|

| Sandvik | Proveedor líder de polvos metálicos para AM. Polvo de Inconel 625 atomizado con gas según ASTM F3056. |

| Met3DP | Metal3DP Technology Co., LTD es un proveedor líder de soluciones de fabricación aditiva con sede en Qingdao, China. |

| Praxair | Produce polvos metálicos de gran pureza para la fabricación aditiva. |

| AP&C | Se especializa en la atomización con gas de superaleaciones de níquel como Inconel 625. |

| Soluciones H.C. Starck | Gama de polvos de aleaciones a base de cobalto, níquel y hierro. |

| Höganäs | Empresa sueca especializada en polvos metálicos para la industria. |

| Tecnología LPW | Proveedor británico de polvos metálicos y alambre para AM. |

| Soluciones SLM | Proporciona parámetros optimizados y polvo para equipos SLM. |

Especifique el tamaño del polvo, la composición, el método de producción (atomizado con gas, proceso de electrodo giratorio de plasma o fusión por inducción al vacío) y la certificación de calidad exigida a los proveedores. Realice una trazabilidad completa y comprobaciones de calidad antes de su uso.

Inconel 625 Precio del polvo

Los precios del polvo de Inconel 625 dependen de factores como la cantidad, las características del polvo, los márgenes del proveedor y la ubicación geográfica. Precios indicativos de polvos de Inconel 625 atomizados con gas aptos para fusión por láser o haz de electrones:

| Cantidad de polvo | Precios |

|---|---|

| 1 kg | $120 - $180 por kg |

| 10 kg | $100 - $160 por kg |

| 100 kg | $90 - $150 por kg |

| 1.000 kg | $80 - $140 por kg |

Los grandes pedidos de polvo de Inconel 625 superiores a 1.000 kg suelen recibir descuentos de los principales fabricantes. Los precios también varían en función de requisitos adicionales como la distribución granulométrica, la fluidez, los controles de calidad y el embalaje especial.

Metal3DP ofrece polvo de Inconel 625 de alta calidad en stock con cantidades mínimas de pedido reducidas y plazos de entrega rápidos. Ofrecemos soluciones personalizadas para instituciones de investigación y empresas de diversos sectores.

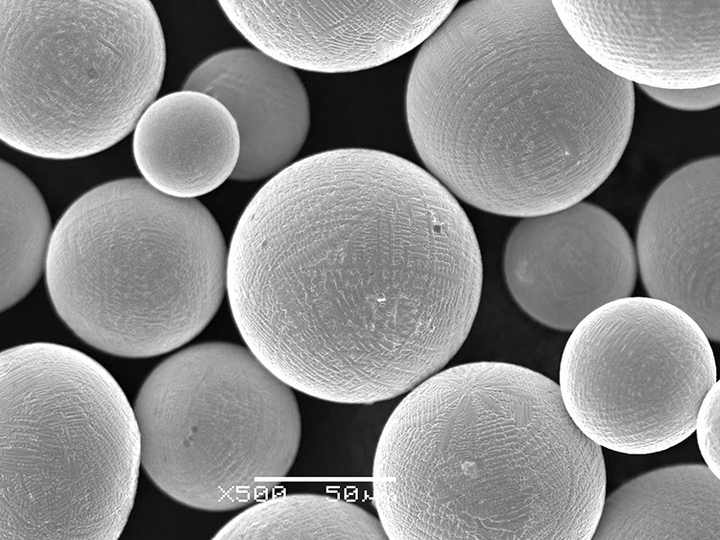

El polvo de Inconel 625 de Metal3DP se fabrica mediante un proceso de atomización con gas inerte para conseguir una morfología esférica y una distribución ajustada del tamaño de las partículas. Nuestro tamizado interno garantiza que los polvos cumplan sus requisitos específicos, con tamaños de partícula que oscilan entre 15 y 45 micras para la fabricación aditiva o hasta 150 micras para la producción de materia prima MIM.

Metal3DP puede ofrecer pequeños tamaños de prueba de Inconel 625 desde 1kg hasta cantidades a granel de 1000kg. Nuestro inventario permite el envío rápido dentro de 3-5 días después de la confirmación del pedido. Estamos orgullosos de nuestro servicio de atención al cliente y asistencia técnica.

Si desea más información sobre nuestra oferta de polvo de Inconel 625 o requisitos personalizados, póngase en contacto con contacte con nuestro equipo de ventas. Esperamos poder ayudarle con sus necesidades de polvo de aleación de níquel.

¿Cómo seleccionar el polvo Inconel 625?

Tenga en cuenta los siguientes factores a la hora de seleccionar el polvo de Inconel 625 para aplicaciones de AM:

- Composición química - Confirmar que la composición del polvo se ajusta a las normas especificadas para el Inconel 625, como la ASTM F3056.

- Tamaño de las partículas - Seleccione el polvo en función del proceso AM y la resolución deseada. Los procesos láser utilizan de 5 a 45 micras. El haz de electrones utiliza de 45 a 150 micras.

- Forma de las partículas - La morfología esférica del polvo garantiza una buena fluidez y densidad de empaquetamiento.

- Distribución granulométrica - Las distribuciones ajustadas permiten una alta densidad de empaquetado y un rendimiento repetible.

- Fluidez - Mida los caudales mediante un caudalímetro Hall o un comprobador de Freeman Technology.

- Densidad aparente y densidad de toma - Una mayor densidad mejora el rendimiento. La densidad de tomas debe superar los 60% de la densidad máxima teórica.

- Contenido de óxido en la superficie - Un menor contenido de oxígeno se traduce en una mayor densidad. Procure que el oxígeno sea inferior a 0,4%.

- Microestructura - El polvo debe tener una estructura de grano fino y uniforme, sin porosidad ni impurezas.

- Complejidad de la forma - Los polvos esféricos dan mejores resultados en geometrías complejas, paredes finas y estructuras reticulares.

- Certificación de calidad - Confirmar el cumplimiento de especificaciones como ASTM F3056. Revise los informes de las pruebas.

- Optimización del proceso - Adaptar las características del polvo a la impresora, los parámetros y los requisitos.

- Conocimientos técnicos - Seleccione proveedores con amplia experiencia en aplicaciones y datos.

Evaluar minuciosamente las muestras de polvo antes de comprar grandes cantidades. Realice construcciones de prueba para ajustar los parámetros y validar el rendimiento.

¿Cómo almacenar el polvo de Inconel 625?

El polvo de Inconel 625 requiere un almacenamiento y una manipulación adecuados para mantener la calidad del polvo y evitar la contaminación:

- Almacenar los envases en un lugar fresco y seco, lejos de la luz solar y la humedad.

- Las temperaturas ideales de almacenamiento son inferiores a 25°C con una humedad relativa de 35-60%.

- Evite las fluctuaciones de temperatura que pueden provocar la condensación de humedad.

- Utilizar purga de gas inerte si se almacenan recipientes abiertos durante periodos prolongados.

- Asegúrese de que los recipientes estén bien cerrados después de tomar las muestras de ensayo para evitar la oxidación.

- Restringir el acceso a las zonas de almacenamiento de polvo para evitar manipulaciones no autorizadas.

- Evite los envases de plástico que puedan interactuar con los polvos. Utilice el envase original del fabricante.

- Evite la contaminación cruzada al almacenar varios polvos en el mismo lugar.

- Siga las precauciones de seguridad: utilice guantes, mascarillas y minimice el polvo.

- Consulte las directrices del fabricante y la SDS para obtener instrucciones adicionales de seguridad y almacenamiento.

Un almacenamiento adecuado maximiza la vida útil, evita la degradación del polvo y proporciona resultados constantes y de alta calidad.

¿Cómo inspeccionar y probar el polvo de Inconel 625?

Los lotes de polvo entrantes deben inspeccionarse y probarse minuciosamente para garantizar que cumplen todos los requisitos químicos, físicos y microestructurales.

Entre las pruebas de calidad típicas que se realizan figuran:

| Prueba | Descripción | Equipo utilizado |

|---|---|---|

| Análisis químicos | Confirma la composición elemental mediante análisis XRF, ICP-OES o LECO | Analizador de fluorescencia de rayos X, espectrómetro de emisión óptica |

| Distribución granulométrica | Mide el rango de tamaño y la distribución de las partículas de polvo | Analizador granulométrico por difracción láser |

| Morfología del polvo | Comprueba la forma de las partículas y la estructura de la superficie con SEM | Microscopio electrónico de barrido |

| Caudal | Determina la fluidez del polvo mediante un embudo normalizado | Caudalímetro Hall, reómetro de polvo |

| Densidad aparente | Mide la densidad de una masa fija de polvo | Prueba volumétrica Scott |

| Densidad del grifo | Evalúa la densidad de la empaquetadura bajo vibración/ golpeteo | Aparato de medición de la densidad de toma |

| Análisis de humedad | Cuantifica la captación de humedad durante el almacenamiento/tránsito | Analizadores de humedad por infrarrojos |

| Oxígeno y nitrógeno | El contenido de oxígeno influye en el rendimiento del polvo | Analizador de fusión de gases inertes |

| Microestructura | Inspección de la estructura interna en busca de defectos | Microscopía óptica y electrónica |

Conservar muestras de cada lote para realizar pruebas periódicas y comparaciones tras la puesta en servicio del polvo. Analizar el polvo usado de los reactores para confirmar que no se ha degradado durante el procesamiento.

¿Cómo procesar el polvo de Inconel 625?

El polvo de Inconel 625 puede procesarse mediante técnicas de fabricación aditiva de fusión de lecho de polvo por láser (LPBF), fusión por haz de electrones (EBM) y deposición de energía dirigida (DED). A continuación se ofrecen algunas directrices sobre los parámetros de procesamiento:

Fusión de lecho de polvo láser

- Utiliza polvos con un tamaño de entre 10 y 45 micras

- Potencia del láser: 100-500 W

- Velocidad de escaneado: 300-1000 mm/s

- Espacio entre escotillas: 50-200 μm

- Grosor de la capa: 20-100 μm

- Precalentar a 90-120°C para evitar tensiones residuales

- Utilizar estructuras de soporte para voladizos y geometrías complejas

- Realizar un tratamiento térmico de alivio de tensiones después de la impresión

Fusión por haz de electrones

- Se recomienda un tamaño de polvo de 45-150 micras

- Potencia del haz: 3-10 kW

- Velocidad del haz: 1000-10.000 mm/s

- Foco del haz: 2-15 mA/0,1-0,5 mm de diámetro

- Grosor de la capa: 50-200 μm

- Precalentar a 650-950°C para evitar que se cargue

- Minimiza el uso de soportes; fácil eliminación del polvo atrapado

- El prensado isostático en caliente proporciona densidades más ajustadas

Deposición de energía dirigida

- Velocidad de alimentación de polvo: 3-15 g/min

- Potencia del láser: 500-2000 W

- Velocidad de desplazamiento: 5-25 mm/s

- Gas portador del polvo: Argón a 10-25 slpm

- Múltiples pasadas para aumentar la altura

- Temperatura de paso: 150-260°C

Ventajas e inconvenientes del polvo de Inconel 625

Ventajas

- Excelente resistencia a la corrosión en una amplia gama de entornos agresivos

- Mantiene una alta resistencia y tenacidad tanto a temperaturas criogénicas como elevadas

- Excelente resistencia a la fatiga y a la fatiga térmica

- Resiste la oxidación y los efectos cancerígenos a altas temperaturas

- Mejor soldabilidad que otras superaleaciones de níquel

- Más fabricable que los aceros inoxidables: fácil de conformar y mecanizar

- Menor coste que otras aleaciones de níquel y cobalto

- Se produce fácilmente en una amplia gama de formas, incluido el polvo.

Limitaciones

- Menos resistentes que las superaleaciones a base de hierro, cobalto o níquel a temperaturas extremas.

- No recomendado para aplicaciones de alta tensión por encima de 550°C

- Susceptible al agrietamiento por corrosión bajo tensión por encima de 260°C

- Dureza inferior a la de los aceros con alto contenido en carbono/boro

- No apto para ácidos altamente reductores como el ácido fluorhídrico

- Capacidad limitada a altas temperaturas, hasta 705°C, en comparación con las superaleaciones.

- Costes más elevados que las aleaciones de níquel-cromo como Hastelloy C276

- El polvo puede ser más caro que el alambre para la deposición de energía dirigida

Comparación del Inconel 625 con otras aleaciones de níquel

- Mayor resistencia a la tracción y a la fatiga, pero menor resistencia a la rotura

- Resistencia superior a la corrosión en medios oxidantes

- Mayor fabricabilidad: más fácil de conformar y soldar

- Mayor resistencia a la oxidación a temperaturas extremas

- Formas de polvo y alambre de menor coste

- Fabricación y soldabilidad mucho mejores

- Mayor ductilidad y tenacidad

- Mayor resistencia en estado recocido

- Propiedades superiores de tracción e impacto a baja temperatura

- Mayor resistencia a la corrosión en ambientes oxidantes

Vs Monel 400 Polvo

- Resistencia mucho mayor a todas las temperaturas

- Mayor resistencia a la corrosión

- Mantiene su resistencia tras una exposición prolongada a altas temperaturas

- Más resistente a la corrosión por picaduras y grietas

- Mayor dureza y resistencia al desgaste

Vs Incoloy 800 Polvo

- Resistencia a la tracción y a la rotura a altas temperaturas muy superior

- Mayor resistencia a la corrosión

- No requiere tratamiento de estabilización

- Mayor resistencia a la fluencia y estabilidad microestructural

- Menos susceptible a la sensibilización y al ataque intergranular

Vs Iconel 600 Polvo

- Resistencia mucho mayor a temperatura ambiente y elevada

- Resistencia a la corrosión significativamente mayor en todos los medios

- Resistencia superior a la oxidación a altas temperaturas

- Resiste las picaduras, la corrosión por intersticios y el ataque intergranular

- No requiere tratamiento de recocido o estabilización

Preguntas frecuentes sobre el polvo de Inconel 625

P: ¿Qué tipos de polvo de Inconel 625 pueden utilizarse para la AM?

R: El polvo atomizado con gas con morfología de partícula esférica ofrece el mejor rendimiento para procesos de AM como DED, EBAM y LPBF.

P: ¿Qué efectos tiene la composición química en las propiedades del Inconel 625?

R: El níquel proporciona resistencia a la corrosión. El cromo aporta resistencia a la oxidación. El molibdeno aporta resistencia a altas temperaturas y resistencia a la fluencia. El hierro mejora la trabajabilidad. El niobio, el titanio y el aluminio forman precipitados reforzantes.

P: ¿Qué tratamiento térmico se utiliza para el Inconel 625?

R: Se realiza un recocido por disolución a 1065-1205°C, seguido de un enfriamiento rápido al aire y un envejecimiento a 760-870°C durante 10-20 horas para endurecer la aleación por precipitación.

P: ¿Cuál es la temperatura de Curie del Inconel 625?

R: El Inconel 625 tiene una temperatura de Curie de aproximadamente -35°C. Por debajo de esta temperatura presenta propiedades ferromagnéticas.

P: ¿Qué procesos de soldadura pueden utilizarse para unir piezas de Inconel 625?

R: Pueden utilizarse soldaduras GTAW y GMAW. El precalentamiento adecuado, el control de la temperatura entre pasadas y el tratamiento térmico posterior a la soldadura son fundamentales. También son posibles los procesos de soldadura EB y láser.

P: ¿Cuál es el acabado superficial típico que se puede conseguir con las piezas de Inconel 625 AM?

R: Con procesos como DED y LPBF, son posibles valores Ra de rugosidad superficial inferiores a 25 μm. Acabados adicionales como el mecanizado CNC, el rectificado o la electroerosión pueden mejorar aún más el acabado superficial.

P: ¿Pueden tratarse térmicamente las piezas de Inconel 625 después de la fabricación aditiva?

R: Sí, se pueden realizar tratamientos térmicos de alivio de tensiones, recocido de solución completa y envejecimiento para mejorar las propiedades según especificaciones como la AMS 5666.

P: ¿Qué temperaturas de lecho de polvo se utilizan en LPBF de Inconel 625?

R: El precalentamiento del lecho de polvo a 90-150°C antes de la exposición al láser ayuda a reducir las tensiones residuales en las piezas impresas de Inconel 625.

P: ¿Es el Inconel 625 más resistente que el acero inoxidable?

R: Sí, el Inconel 625 tiene una resistencia a la tracción y un límite elástico mucho mayores que los aceros inoxidables de la serie 300, junto con una resistencia a la corrosión muy superior.

Conclusión

En resumen, el Inconel 625 es una superaleación excepcional de níquel-cromo-molibdeno capaz de mantener una alta resistencia, tenacidad y resistencia a la corrosión a temperaturas extremas de hasta 1000°C. Su composición equilibrada permite una fabricabilidad y soldabilidad extraordinarias en comparación con otras aleaciones de níquel.

En forma de polvo, el Inconel 625 se utiliza ampliamente en los sectores aeroespacial, químico, del petróleo y el gas, de control de la contaminación, de procesamiento de alimentos y nuclear, donde la resistencia a la fatiga térmica, la oxidación y los entornos químicos agresivos son fundamentales.

Con la fabricación aditiva, se pueden fabricar componentes complejos y de alto rendimiento de Inconel 625 mediante procesos de deposición por láser, haz de electrones y energía dirigida. Seleccionando las características óptimas del polvo, adaptando los parámetros del proceso y aplicando un postratamiento, los fabricantes pueden aprovechar las ventajas de esta aleación para aplicaciones críticas.