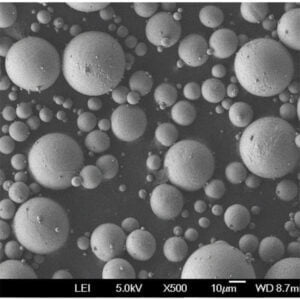

Polvos esféricos se caracterizan por la morfología redondeada de las partículas frente a las formas irregulares. Esta guía ofrece una visión completa de los tipos de polvos esféricos, métodos de producción, características, aplicaciones, proveedores y ventajas e inconvenientes.

Polvos esféricos

Atributos clave de los polvos esféricos:

- Las partículas presentan una morfología redondeada

- Producido por atomización con gas o agua

- Más fluido que los polvos irregulares

- Permite una mayor densidad de empaquetado y sinterizado

- Se utiliza en la fabricación aditiva y la pulvimetalurgia

- Disponible en varios metales, aleaciones y cerámicas

La forma esférica ofrece ventajas de manipulación, consolidación y rendimiento.

Tipos de polvo esférico

Los tipos de polvo esférico más comunes son:

- Polvos metálicos - acero inoxidable, titanio, aluminio, aleaciones de níquel

- Polvos de aleación: aceros para herramientas, superaleaciones, aleaciones de hierro

- Polvos cerámicos - alúmina, circonio, sílice

- Polvos de carburo - carburo de wolframio, carburo de silicio

- Metales preciosos: oro, platino y plata

Tanto los metales puros como las aleaciones se producen en forma esférica.

Métodos de producción

Dos métodos principales producen polvos esféricos:

Atomización de gases

- Corriente de metal fundido por inducción, plasma o haz de electrones

- El gas inerte a alta presión (N2, Ar) desintegra el chorro en gotitas

- Las gotas se solidifican en partículas esféricas

- Produce una distribución granulométrica ajustada

Atomización del agua

- La corriente de metal fundido choca con el chorro de agua

- El metal se desintegra en gotas esféricas

- Formas más irregulares que la atomización con gas

- Distribución más amplia de las partículas

- Menor coste que la atomización con gas

La atomización con gas es preferible para aplicaciones críticas que requieren uniformidad.

Características

Los polvos esféricos proporcionan:

- Mayor fluidez gracias a la redondez y suavidad de la superficie

- Mayor densidad de empaquetamiento en comparación con los polvos irregulares

- Fusión más uniforme de las partículas para una mejor densificación

- Contracción isotrópica durante la sinterización

- Reducción de la porosidad atrapada tras la compactación

- Permite capas de polvo más finas en la fabricación aditiva

La forma esférica aporta ventajas de manejo y rendimiento.

Aplicaciones de Polvos esféricos

Usos comunes que aprovechan las propiedades del polvo esférico:

- Fabricación aditiva de metales: mejor distribución del polvo, impresiones más densas

- Moldeo por inyección de metales: mejora la carga y el flujo del polvo

- Pulverización térmica: fusión de partículas más uniforme

- Pulvimetalurgia: mayor densidad con menor presión de prensado

- Revestimiento en polvo: mejor fluidificación y acabado superficial

- Electrónica: polvos conductores esféricos para contactos y circuitos

Los polvos esféricos mejoran los procesos de fabricación que implican el flujo y la fusión del polvo.

Especificaciones

Especificaciones clave del polvo esférico:

- Química - tolerancia de composición

- Tamaño de las partículas - estadísticas de distribución

- Morfología - circularidad, suavidad

- Densidad aparente y densidad de toma

- Caudal a través del orificio estándar

- Superficie específica - método BET

- Impurezas - límites de impurezas gaseosas/metálicas

Las normas incluyen ISO, ASTM, ASME y normas específicas del sector.

Proveedores

Entre los principales proveedores mundiales de polvos esféricos figuran:

- Sandvik Osprey - La gama más amplia de polvos esféricos

- Aditivo Carpenter - Amplia selección de aleaciones atomizadas con gas

- AP&C - Especializada en la producción de aleaciones esféricas de titanio y níquel

- Erasteel - Polvos esféricos para proyección térmica y MIM

- Linde Gas - Tecnología de atomización y productor de polvo metálico

- Ampal Inc. - Polvos esféricos de titanio, aluminio y otras aleaciones

Los proveedores reputados garantizan una calidad y una coherencia fiables.

Análisis de costes

Los polvos esféricos tienen costes más elevados que los polvos irregulares:

- Los equipos de atomización de gas tienen elevados costes de capital

- Pasos de procesamiento adicionales necesarios

- Pérdidas de rendimiento de la materia prima por exceso o defecto de tamaño del polvo

- Un tamizado más estricto genera más flujos de reciclado

- Se necesitan materias primas de mayor pureza

- Prima de precio en torno a 30-50% sobre polvo irregular

Las ventajas suelen justificar el precio más elevado.

Ventajas e inconvenientes del polvo esférico

| Ventajas | Desventajas |

|---|---|

| Excelente fluidez | Más caro que el polvo irregular |

| Mayor densidad de empaquetado | Tamaños limitados |

| Fusión más uniforme | Producción más controlada |

| Porosidad reducida | Menor densidad aparente |

| Mejor untabilidad | Mayores niveles de impurezas que las formas forjadas |

Los polvos esféricos ofrecen importantes ventajas a pesar de algunos inconvenientes.

Polvo esférico frente a polvo irregular

| Parámetro | Polvo esférico | Polvo irregular |

|---|---|---|

| Forma | Redondeado | Dentado, irregular |

| Fluidez | Excelente | Feria |

| Densidad de embalaje | Más alto | Baja |

| Resolución de impresión | Más afilado | Más pobres |

| Coste | Más alto | Baja |

| Disponibilidad | Aleaciones limitadas | Aleaciones más comunes |

La elección óptima depende de los requisitos de la aplicación.

PREGUNTAS FRECUENTES

¿Para qué se utiliza el polvo esférico?

Los polvos esféricos son ideales para la fabricación aditiva, el moldeo por inyección de metales, la pulverización térmica y las aplicaciones pulvimetalúrgicas en las que el flujo y la consolidación densa son fundamentales.

¿Por qué es más caro el polvo esférico?

La producción especializada de atomización con gas y las especificaciones más estrictas requeridas se traducen en costes más elevados para el polvo esférico en comparación con el polvo irregular.

¿Cuál es la principal ventaja de los polvos esféricos?

La principal ventaja es la mejora del flujo de polvo durante la manipulación y el procesamiento, lo que permite mayores densidades de empaquetado y uniformidad en la deposición del material.

¿Qué metales están disponibles en forma de polvo esférico?

Las opciones más habituales son el acero inoxidable, el acero para herramientas, el titanio, el aluminio, el níquel y las aleaciones de cobalto. Las aleaciones especiales son posibles, pero pueden requerir una producción a medida.

¿Cuál es la diferencia entre la atomización con gas y con agua?

La atomización con gas produce partículas más esféricas y una distribución más ajustada, mientras que la atomización con agua tiene costes más bajos pero formas de polvo menos uniformes.

Los polvos esféricos ofrecen ventajas significativas que justifican su uso cuando la asequibilidad lo permite.

Conclusión

Los polvos esféricos producidos por atomización con gas o agua proporcionan un flujo de polvo mejorado y una densificación crucial para la fabricación aditiva, la pulverización térmica, la pulvimetalurgia y el moldeo por inyección de polvo. Su morfología redondeada permite mayores densidades de empaquetamiento y un comportamiento de fusión uniforme. Aunque son más costosas que los polvos irregulares, las partículas esféricas optimizan el procesamiento y el rendimiento de componentes críticos en aplicaciones aeroespaciales, médicas, automovilísticas e industriales. Las continuas mejoras en la tecnología de atomización, combinadas con el crecimiento de la fabricación basada en polvo, impulsarán el desarrollo y la adopción de polvos esféricos de alta calidad.