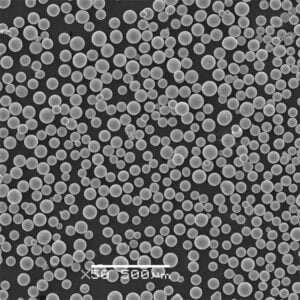

Metal atomización es un proceso de fabricación que convierte las aleaciones metálicas en polvo fino. Consiste en fundir el metal y romperlo en gotas mediante atomización con gas o agua. Las gotitas se solidifican rápidamente y se convierten en partículas de polvo con rangos de tamaño personalizados.

Polvo de atomización de metales tiene propiedades únicas y se utiliza en sectores como la automoción, la industria aeroespacial, la biomedicina y la impresión 3D, entre otros. Este artículo ofrece una visión general de los equipos de atomización de metales.

Visión general del proceso de atomización de metales

La atomización de metales utiliza procesos físicos para producir polvos metálicos finos con un control preciso del tamaño, la morfología y la microestructura de las partículas. Estos son los aspectos clave del proceso de atomización de metales:

| Parámetros | Detalles |

|---|---|

| Métodos | Atomización de gas, atomización de agua |

| Entradas de metal | Hierro, níquel, cobalto, cobre, aleaciones de aluminio, etc. |

| Fundición | Fusión por inducción, Fusión por arco, Fusión por haz de electrones |

| Atomización | El gas o el agua a alta presión rompen el metal fundido en gotas |

| Solidificación | Las rápidas velocidades de enfriamiento producen polvos finos |

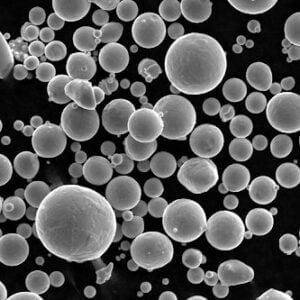

| Tamaño de las partículas | De 10 micras a 250 micras |

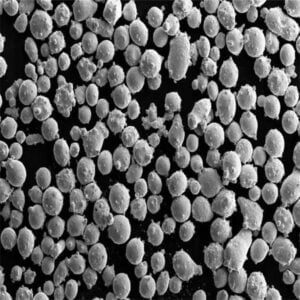

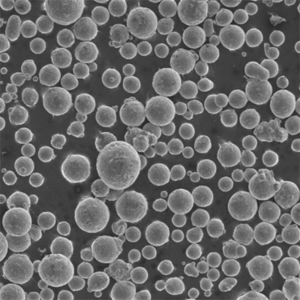

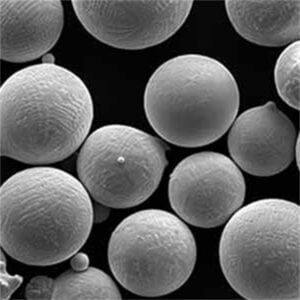

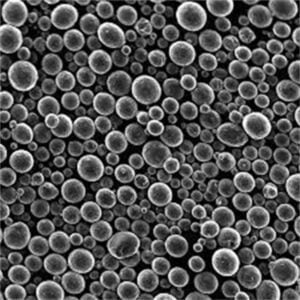

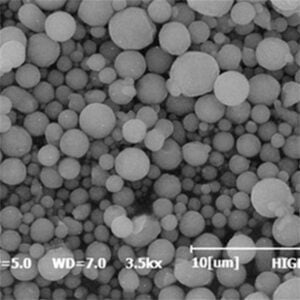

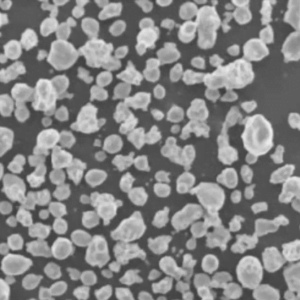

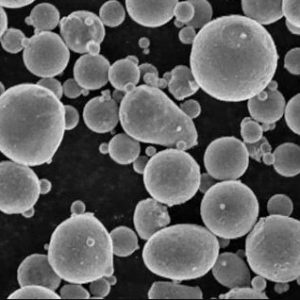

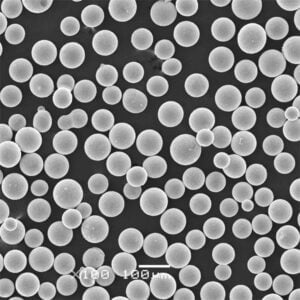

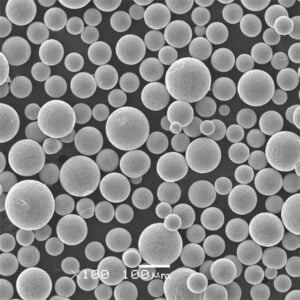

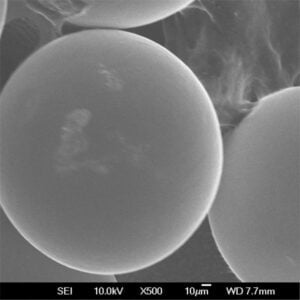

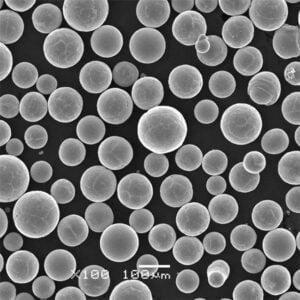

| Forma de las partículas | Formas esféricas, satélites, irregulares |

| Aplicaciones | Moldeo por inyección de metales, Fabricación aditiva, Polvos de proyección térmica |

El punto de partida es la alimentación de aleaciones metálicas en forma de alambre o lingote a una unidad de fusión. A continuación, el baño de fusión se somete a chorros de gas o agua a alta velocidad que lo rompen en una pulverización de gotitas de metal. Al enfriarse rápidamente, las gotitas se solidifican en finas partículas esféricas de polvo.

Mediante el control de parámetros del proceso como la presión del gas, el caudal de fusión y la velocidad de enfriamiento, los polvos pueden personalizarse en cuanto a fluidez, densidad, gama de tamaños, morfología y microestructura.

Tipos de equipos de atomización de metales

Existen dos tipos principales de equipos de atomización - VIGA (Atomización de gas inerte por inducción al vacío) y Equipo EIGA (atomización de gas por inducción de electrodos).

Equipo VIGA (atomización por inducción en vacío con gas inerte)

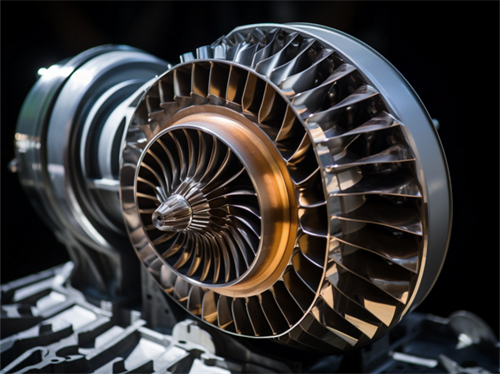

Los equipos VIGA tienen una amplia gama de aplicaciones, principalmente para la producción de materiales en polvo de alto rendimiento a base de hierro, níquel, cobalto, aluminio, cobre y otras aleaciones avanzadas. Se utiliza ampliamente en el sector aeroespacial, sanitario, de herramientas, automoción, maquinaria, electrónica, nuevas energías y otros campos, y también es adecuado para la fabricación aditiva (impresión 3D), la deposición por fusión, el revestimiento por láser, la pulverización térmica, la pulvimetalurgia, el prensado isostático en caliente y otros procesos de fabricación avanzados.

Equipo EIGA (atomización de gas por inducción de electrodos)

Los equipos EIGA se utilizan principalmente para polvos de metales o aleaciones activos y refractarios, como titanio y aleaciones de titanio, superaleaciones, aleaciones de platino y rodio, compuestos intermetálicos, etc. Los polvos se aplican ampliamente en fusión selectiva por láser, deposición por fusión láser, fusión de área seleccionada por haz de electrones, pulvimetalurgia, etc.

Polvo metálico producido por equipos de atomización de metales

Polvo de aleación con base de aluminio

El polvo de aleación a base de aluminio se refiere a partículas finamente divididas compuestas principalmente de aluminio, junto con otros elementos de aleación mezclados en forma de polvo. Estos elementos de aleación se añaden para modificar las propiedades del aluminio para aplicaciones específicas. Los polvos de aleaciones de aluminio se utilizan habitualmente en diversos procesos industriales, como la fabricación aditiva, el moldeo por inyección de metales, la pulvimetalurgia y la pulverización térmica.

He aquí algunos de los principales tipos de polvos de aleación a base de aluminio, junto con sus elementos de aleación primarios:

- Aluminio 6061: Contiene magnesio y silicio como elementos de aleación primarios. Ofrece buena soldabilidad, alta resistencia y excelente resistencia a la corrosión.

- Aluminio 7075: Reforzado con zinc como principal elemento de aleación, junto con cobre, magnesio y cromo. Conocido por su elevada relación resistencia-peso, se utiliza a menudo en aplicaciones aeroespaciales.

- Aluminio 2024: Contiene cobre como principal elemento de aleación, junto con manganeso y magnesio. Ofrece una excelente resistencia a la fatiga y se utiliza en aplicaciones estructurales que requieren alta resistencia y maquinabilidad.

- Aluminio 5052: Contiene magnesio como principal elemento de aleación, junto con cromo y manganeso. Conocido por su excelente resistencia a la corrosión en entornos marinos, se utiliza habitualmente en la fabricación de chapas metálicas.

- Aluminio 5083: Compuesto principalmente de magnesio, ofrece una excelente resistencia a la corrosión, especialmente en agua de mar. Se utiliza en aplicaciones marinas por su gran resistencia y soldabilidad.

Estos son algunos de los principales tipos de polvos de aleaciones con base de aluminio, cada uno de ellos con composiciones específicas adaptadas a los distintos requisitos de aplicación.

Aleación de titanio en polvo

El polvo de aleación a base de titanio se refiere a partículas finamente divididas compuestas principalmente de titanio, junto con otros elementos de aleación mezclados en forma de polvo. Estos elementos de aleación se añaden para modificar las propiedades del titanio en aplicaciones específicas. Los polvos de aleaciones de titanio se utilizan habitualmente en diversos procesos industriales, como la fabricación aditiva, la pulvimetalurgia y la pulverización térmica.

He aquí algunos de los principales tipos de polvos de aleación a base de titanio, junto con sus elementos de aleación primarios:

- Ti-6Al-4V Polvo (Titanio 6-4): Se trata de una de las aleaciones de titanio más utilizadas, que contiene 6% de aluminio y 4% de vanadio. Ofrece una excelente solidez, resistencia a la corrosión y biocompatibilidad, por lo que es adecuada para aplicaciones aeroespaciales, médicas y de automoción.

- Ti-6Al-2Sn-4Zr-2Mo (Ti-6242): Esta aleación contiene aluminio, estaño, circonio y molibdeno como principales elementos de aleación. Proporciona alta resistencia, tenacidad y resistencia a la fluencia, y se utiliza a menudo en componentes aeroespaciales.

- Ti-6Al-2Sn-4Zr-6Mo (Ti-6246): Similar al Ti-6242 pero con mayor contenido de molibdeno para mejorar la resistencia y la resistencia a la fluencia, especialmente a temperaturas elevadas.

- Ti-6Al-2Sn-4Zr-2Mo-0.1Si (Ti-6242S): Esta variante de aleación incluye una pequeña cantidad de silicio para mejorar la soldabilidad y las propiedades mecánicas, especialmente en las uniones soldadas.

- Ti-3Al-2,5V (Ti-3-2,5): Contiene aluminio 3% y vanadio 2,5%. Ofrece buena soldabilidad, alta resistencia y excelente resistencia a la corrosión, comúnmente utilizado en aplicaciones aeroespaciales y marinas.

- Ti-10V-2Fe-3Al (Ti-10-2-3): Esta aleación contiene vanadio, hierro y aluminio, y ofrece gran resistencia y tenacidad a temperaturas elevadas. Suele utilizarse en componentes aeroespaciales sometidos a altas tensiones y temperaturas.

Estos son algunos de los principales tipos de polvos de aleaciones con base de titanio, cada uno con composiciones específicas adaptadas a los distintos requisitos de aplicación.

Polvo de aleación de alta temperatura

El polvo de aleación de alta temperatura se refiere a un tipo de material en polvo compuesto por varios elementos de aleación, diseñado para resistir altas temperaturas y entornos agresivos sin perder sus propiedades mecánicas. Estos polvos se utilizan habitualmente en procesos de fabricación aditiva como la fusión en lecho de polvo (como la fusión selectiva por láser o la fusión por haz de electrones) para producir piezas destinadas a la industria aeroespacial, automovilística y otros sectores en los que son esenciales las altas temperaturas y la resistencia a la corrosión.

Algunos tipos comunes de polvos de aleación de alta temperatura incluyen:

- Aleaciones a base de níquel:

- Aleaciones a base de cobalto:

- Stellite

- Haynes 188

- Aleaciones a base de hierro:

- Acero inoxidable 316L

- Polvos de acero para herramientas

Estos polvos suelen elegirse en función de los requisitos específicos de la aplicación, como la resistencia a la temperatura, la resistencia a la corrosión, la solidez y otras propiedades mecánicas necesarias para la pieza final.

Diseño de sistemas de atomización de metales

Un sistema completo de atomización de metales consta de múltiples subsistemas para la manipulación del material, la fusión, la atomización y el procesamiento del polvo.

Subsistemas de un equipo de atomización de metales

| Subsistema | Papel | Equipo utilizado |

|---|---|---|

| Manipulación de materiales | Almacenamiento y suministro de materias primas | Tolvas, transportadores, alimentadores |

| Fundición | Fusión de una aleación metálica en un líquido uniforme | Horno de inducción, Horno de fusión de arco, Fusión por haz de electrones |

| Atomización | Romper la masa fundida en finas gotitas | Cámara de atomización, Boquillas de gas/agua |

| Manipulación del polvo | Separación, refrigeración, recogida y almacenamiento | Ciclones, cribas, cintas transportadoras, tolvas |

Los factores críticos en el diseño de un sistema de atomización de metales incluyen:

- Control de parámetros del proceso como la temperatura, la presión del gas/agua, los caudales

- Minimización de la turbulencia de la masa fundida antes de la atomización

- Diseño de boquillas y distribución uniforme de chorros de gas/agua

- Control de la velocidad de enfriamiento para obtener la microestructura de polvo deseada

- Separación eficaz del polvo del medio de atomización

- Contención de polvos finos y minimización de riesgos

- Control de calidad mediante pruebas de laboratorio y puntos de muestreo

Especificaciones del equipo de atomización de metales

Las especificaciones técnicas varían según los distintos sistemas de capacidad, desde los modelos a escala de laboratorio hasta los de alta producción.

Especificaciones típicas de los equipos de atomización de metales

| Parámetro | Alcance típico |

|---|---|

| Capacidad | 1 kg/h a 5000 kg/h |

| Potencia de la unidad de fusión | 10 kW a 1 MW |

| Temperatura | 500°C a 2000°C |

| Presión | 5 bar a 4000 bar |

| Tamaño de la boquilla | 0,5 mm a 5 mm |

| Material de la boquilla | Carburo de wolframio, carburo de silicio |

| Tamaño del polvo | 10 μm a 250 μm |

| Recinto | Acero inoxidable, Acero aleado |

| Altura | De 2 m a 10 m |

| Huella | De 2 m x 2 m a 10 m x 4 m |

| Sistema de control | PLC, SCADA |

La capacidad, la presión nominal, la gama de temperaturas y el espacio ocupado aumentan desde los modelos de laboratorio hasta los sistemas de producción industrial. Se requieren controles de alta precisión para supervisar y regular los parámetros críticos del proceso.

Normas de diseño de equipos de atomización de metales

Los fabricantes de equipos siguen los códigos y normas de diseño de los componentes críticos para garantizar un funcionamiento seguro y fiable.

Normas pertinentes para equipos de atomización de metales

| Componente | Normas aplicables |

|---|---|

| Recipientes a presión | ASME SEC VIII Div 1, EN 13445, PD 5500 |

| Tuberías | ASME B31.3, ANSI B16.5 |

| Manipulación del polvo | NFPA 654, EN 14460 |

| Boquillas | ASME MFC-7M |

| Control S | IEC 61131, NFPA 79 |

| Estructural | AISC 360, EN 1993 |

| Composición del material | ASTM, DIN, BS, UNS, EN |

Es obligatorio cumplir las normas relativas a equipos a presión, polvo combustible, controles, materiales y fabricación estructural. Los proveedores deben disponer de sistemas de calidad y sellos de códigos como ASME U o marcado CE.

Aplicaciones de los polvos de atomización de metales

Las propiedades únicas de los polvos de atomización de metales los hacen adecuados para algunas aplicaciones clave:

Principales aplicaciones de los polvos atomizados metálicos

| Aplicación | Aleaciones utilizadas | Beneficios |

|---|---|---|

| Moldeo por inyección de metales | Acero inoxidable, acero para herramientas, cobre | Piezas complejas de alta precisión |

| Fabricación aditiva | Titanio, aluminio, aleaciones de níquel | Aleaciones personalizadas, residuos mínimos |

| Recubrimientos por pulverización térmica | Molibdeno, cobre, aleaciones de hierro | Protección contra el desgaste y la corrosión |

| Pulvimetalurgia | Hierro, aleaciones pesadas de wolframio | Piezas porosas, imanes |

| Aeroespacial | Superaleaciones de níquel | Piezas de motor de alta resistencia |

| Biomédica | Titanio, cromo cobalto | Implantes de prótesis articulares |

La microestructura y la forma de las partículas influyen en la compresibilidad, la fluidez, la densificación y la respuesta de sinterización durante la fabricación de las piezas. Los polvos atomizados con gas con morfología esférica ofrecen el mejor rendimiento.

Fabricantes de equipos de atomización de metales

Algunos de los principales fabricantes mundiales de equipos de atomización de metales a pequeña, mediana y gran escala son:

Principales fabricantes de equipos de atomización de metales

| Empresa | Ubicación | Capacidades |

|---|---|---|

| MET3DP | China | Escala de laboratorio, piloto y de producción |

| EIG | EE.UU. | De pequeña a gran capacidad |

| Tecnologías de vacío ALD | Alemania | Pequeñas unidades de laboratorio |

| TLS Technik GmbH | Alemania | Capacidad media |

| Tecnología de materiales Sandvik | Suecia | Grandes sistemas de producción |

Los fabricantes de renombre tienen décadas de experiencia en el diseño de sistemas personalizados para diferentes grupos de aleaciones y requisitos de polvo. También ofrecen equipos auxiliares como tamices, molinos y comprobadores metalográficos.

Gama de precios de los modelos estándar de equipos de atomización de metales

| Capacidad | Precios |

|---|---|

| Balanza de laboratorio (1-5 kg/h) | $100.000 a $250.000 |

| Escala piloto (10-50 kg/h) | $500.000 a $1,5 millones |

| Escala de producción (más de 200 kg/h) | $2 millones a $5 millones |

Las mayores capacidades de producción con múltiples flujos de atomización, unidades de fusión/calentamiento más grandes, controles de gama alta y sistemas de manipulación de polvo son más caras. La ubicación y los requisitos específicos del emplazamiento también influyen en el precio.

Cómo elegir un proveedor de equipos de atomización de metales

Factores importantes a tener en cuenta al seleccionar un proveedor de equipos de atomización de metales:

Criterios de selección del proveedor de equipos de atomización de metales

| Parámetro | Detalles |

|---|---|

| Experiencia | Años de actividad, número de instalaciones entregadas |

| Capacidades | Experiencia del personal, cartera tecnológica, instalaciones de I+D |

| Flexibilidad | Personalización para cumplir los requisitos del producto |

| Cumplimiento de las normas | Certificaciones como ISO, normas industriales |

| Servicio postventa | Apoyo a la instalación, formación, contratos de mantenimiento |

| Coste | Modelos de precios, coste total de propiedad |

| Entrega | Plazo de entrega, envío, preparación del emplazamiento |

| Ubicación | Proximidad geográfica para recibir ayuda |

Busque una empresa consolidada con experiencia demostrada en diferentes metales, escalas y especificaciones de polvo. Asegúrese de que ofrecen soluciones flexibles adaptadas a sus necesidades. Revise los costes de mantenimiento, la disponibilidad de piezas de repuesto y las garantías antes de la compra.

Instalación de un sistema de atomización de metales

Los equipos de atomización de metales requieren una planificación y una instalación cuidadosas. A continuación se indican algunas directrices clave:

Lista de comprobación para la instalación de equipos de atomización de metales

| Actividad | Detalles |

|---|---|

| Planificación | Garantizar un espacio adecuado, servicios públicos, contención secundaria |

| Obra civil | Cimientos de hormigón, muros, obras de drenaje |

| Montaje | Montaje de subsistemas según planos |

| Servicios | Líneas eléctricas, de agua de proceso, de gas inerte |

| Ventilación | Extracción de humos, filtración HEPA |

| Puesta en servicio | Pruebas en seco y en húmedo, ensayos con polvo |

| Seguridad | Integrar enclavamientos de seguridad, alarmas |

| Documentación | Manuales de funcionamiento, planos P&ID, informes de inspección |

| Formación de operadores | Formación presencial y práctica |

Unos servicios, sistemas de seguridad, estructuras de contención y formación de los operarios adecuados contribuyen a garantizar una puesta en marcha sin problemas y un funcionamiento seguro. Los proveedores ofrecen asistencia técnica durante la instalación y la puesta en marcha.

Cómo utilizar un sistema de atomización de metales

La calidad constante del polvo depende de un funcionamiento estable que siga procedimientos estándar:

Directrices de funcionamiento del equipo de atomización de metales

| Actividad | Instrucciones |

|---|---|

| Puesta en marcha | Activar servicios, ejecutar ciclos de purga, precalentar boquillas |

| Fundición | Cargar la materia prima, dejar un tiempo adecuado de inmersión de la masa fundida |

| Atomización | Abra las válvulas de gas/agua a la presión nominal |

| Supervisión | Observar el patrón de pulverización de la boquilla, ajustar los parámetros |

| Cierre | Detener la atomización, dejar que la masa fundida se solidifique antes de vaciarla |

| Manipulación del polvo | Manipule el polvo caliente con cuidado, evite la entrada de aire |

| Mantenimiento | Inspeccionar las piezas consumibles, mantener el inventario de repuestos |

| Seguridad | Asegúrese de que los enclavamientos y la ventilación funcionan |

| Controles de calidad | Toma de muestras para análisis de tamaño, morfología, química |

Es necesario controlar continuamente las variables del proceso, como la temperatura, la presión y el caudal de agua/gas. Deben seguirse estrictamente los programas de mantenimiento y los procedimientos de funcionamiento estándar.

Requisitos de mantenimiento de los equipos de atomización de metales

El mantenimiento rutinario es vital para maximizar la vida útil y el rendimiento de los equipos.

Lista de comprobación de mantenimiento para equipos de atomización de metales

| Subsistema | Actividades de mantenimiento | Frecuencia |

|---|---|---|

| Unidad de fusión | Inspeccionar bobinas de inducción, materiales de carga, aislamiento | Mensualmente |

| Boquillas | Inspeccionar el estado de los orificios, sustituir las boquillas | 500 ciclos |

| Cámara de atomización | Inspeccionar el estado del refractario | 6 meses |

| Líneas de gas | Comprobación de fugas, calibración del caudal | 3 meses |

| Líneas de agua | Inspeccionar juntas, válvulas, bombas | Mensualmente |

| Control S | Calibrar sensores, probar enclavamientos | 3 meses |

| Extracción de humos | Comprobar filtros, conductos | Semanal |

| Manipulación del polvo | Inspeccionar recipientes, juntas, empaquetaduras | Semanal |

Los repuestos consumibles críticos, como bobinas de inducción, boquillas y juntas, requieren una planificación de inventario para evitar tiempos de inactividad. Es aconsejable suscribir contratos anuales de mantenimiento con los proveedores.

Ventajas y limitaciones de la atomización de metales

Ventajas y limitaciones del proceso de atomización de metales

| Ventajas | Limitaciones |

|---|---|

| Control preciso del tamaño y la morfología de las partículas | Mayores costes de capital y explotación |

| Posibilidad de aleaciones y microestructuras personalizadas | Productividad limitada para las unidades más pequeñas |

| Se requiere un recalentamiento mínimo de la masa fundida | Las aleaciones reactivas requieren gas inerte |

| Menor oxidación en comparación con la atomización con gas | Forma de polvo irregular con atomización de agua |

| Adecuado para aleaciones reactivas con gas inerte | Requiere equipo auxiliar de manipulación de polvo |

| Piezas con forma casi de red a partir de polvos | Los riesgos de seguridad de los polvos pirofóricos finos exigen precauciones |

El proceso es el más adecuado para pequeños lotes de polvos especializados, a pesar de su mayor coste. Los procedimientos de seguridad para la manipulación de polvos metálicos finos reactivos son esenciales. Los modelos de producción más grandes ofrecen mejores economías de escala para aplicaciones de gran volumen.

PREGUNTAS FRECUENTES

P: ¿Cuál es la diferencia entre la atomización con gas y la atomización con agua?

R: La atomización con gas utiliza gases inertes a presiones más bajas para producir partículas de polvo más finas y esféricas, en comparación con la atomización con agua, que utiliza agua a presiones ultraelevadas para obtener mayores rendimientos pero formas de polvo irregulares.

P: ¿Qué tamaño de partícula puede conseguirse con la atomización de metales?

R: Dependiendo del método y de los parámetros de funcionamiento, se pueden producir partículas de entre 10 y 250 micras. La atomización con gas puede producir polvos más finos de entre 10 y 100 micras.

P: ¿Qué metales pueden atomizarse en polvo?

R: La mayoría de los sistemas de aleación, incluidos los aceros, el aluminio, el titanio, el níquel, el cobalto y las aleaciones de cobre, pueden atomizarse. Los metales refractarios con puntos de fusión muy altos son difíciles de atomizar.

P: ¿Cuánto cuesta un equipo de atomización de metales?

R: Los costes oscilan entre $100.000 para unidades de laboratorio y varios millones de dólares para grandes sistemas industriales, en función de la capacidad, la automatización y los requisitos de personalización.

P: ¿Qué precauciones de seguridad son necesarias para la atomización de metales?

R: Los requisitos clave incluyen recintos ventilados, ciclos de purga de gas inerte, enclavamientos de seguridad, sistemas de contención adecuados para polvos metálicos pirofóricos finos y equipos de protección del personal.

P: ¿Qué determina la distribución granulométrica del polvo atomizado?

R: El tamaño de las partículas depende de factores como el caudal de la masa fundida, la presión del gas/agua de atomización, el diseño de la boquilla, la temperatura de la masa fundida y la velocidad de enfriamiento. La optimización de estos parámetros es clave para obtener la distribución de tamaño deseada.

P: ¿Cuáles son las principales aplicaciones del polvo de atomización de metales?

R: Las principales aplicaciones son el moldeo por inyección de metales, la fabricación aditiva, incluida la impresión 3D, los recubrimientos por pulverización térmica, el prensado y sinterizado pulvimetalúrgico, los componentes aeroespaciales y los implantes biomédicos.

P: ¿Con qué frecuencia es necesario el mantenimiento de los equipos de atomización de metales?

R: Se recomienda realizar un mantenimiento preventivo rutinario cada pocos meses en subsistemas como conductos de gas, conductos de agua, boquillas, bobinas de inducción y enclavamientos de seguridad para maximizar el rendimiento. Es posible que los consumibles deban sustituirse cada varios cientos de ciclos en función del uso.

Conclusión

La atomización de metales convierte las aleaciones en polvos finos esféricos o irregulares con propiedades únicas adaptadas a aplicaciones exigentes en todos los sectores. La atomización con gas permite un control más preciso del tamaño y la forma de las partículas en comparación con la atomización con agua de mayor volumen.

Para obtener un rendimiento óptimo, es necesario diseñar cuidadosamente los subsistemas de manipulación de materiales, fusión, atomización y recogida de polvo. Los proveedores de renombre ofrecen equipos personalizables que van desde pequeños sistemas de I+D hasta grandes capacidades industriales.

La instalación adecuada, los dispositivos de seguridad, la formación de los operarios y el mantenimiento rutinario son esenciales para maximizar la producción, la eficacia y la seguridad cuando se utilizan unidades de atomización de metales. Los polvos metálicos atomizados permiten fabricar componentes de alto rendimiento que de otro modo serían difíciles de producir por las vías metalúrgicas convencionales.