Descripción general del polvo de aluminuro de níquel

Polvo de aluminuro de níquel es un compuesto intermetálico formado por átomos de níquel (Ni) y aluminio (Al) en una proporción aproximada de 1:1. Se caracteriza por su gran resistencia y dureza, excelente resistencia a la corrosión y a la oxidación a altas temperaturas, baja densidad y buena resistencia al desgaste.

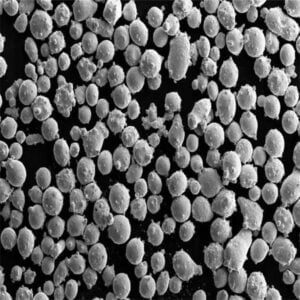

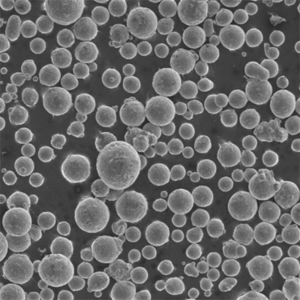

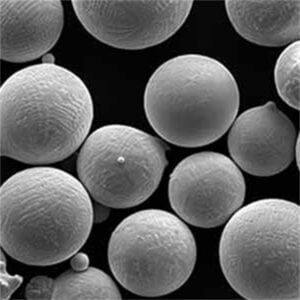

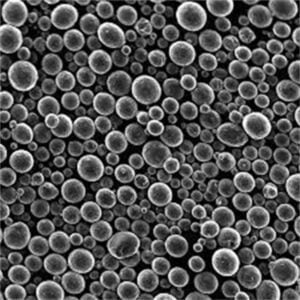

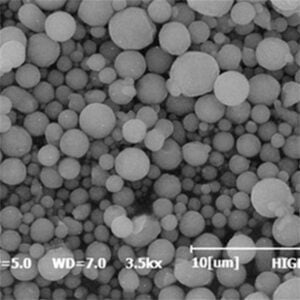

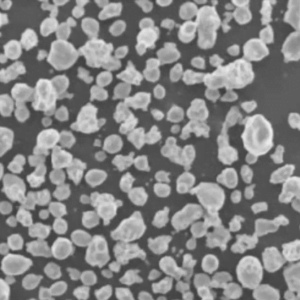

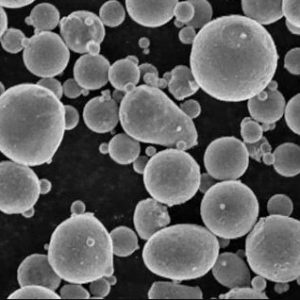

Los polvos de aluminuro de níquel se producen por atomización con gas o agua de lingotes prealeados que contienen níquel 35-65% y aluminio equilibrado. Los polvos tienen una morfología esférica con una superficie lisa y una distribución controlada del tamaño de las partículas.

Principales propiedades y aplicaciones del polvo de aluminuro de níquel:

Composición:

- Níquel: 35-65%

- Aluminio: Equilibrio

Propiedades:

- Alta resistencia y dureza a temperatura ambiente y elevada

- Baja densidad (5,3 - 6,2 g/cc)

- Buena resistencia a la corrosión

- Excelente resistencia a la oxidación hasta ~1000°C

- Buena conductividad térmica y resistencia al choque térmico

- Bajo coeficiente de dilatación térmica

Aplicaciones:

- Pulvimetalurgia - componentes sinterizados

- Recubrimientos por pulverización térmica

- Fabricación aditiva

Formas del producto: Polvo esférico atomizado con gas

Tamaño de las partículas: 10 - 150 micras

Normas: ASTM B951, UNS N07041, otras especificaciones personalizadas

Tipos de polvo de aluminuro de níquel

Los compuestos intermetálicos de aluminuro de níquel existen en varias fases con diferentes proporciones de níquel-aluminio y estructuras cristalinas. Los tipos más comunes son:

| Tipo | Composición | Estructura cristalina | Propiedades clave |

|---|---|---|---|

| NiAl (estequiométrico) | Níquel 50%, Aluminio 50% | B2 - Cúbico | Máxima resistencia y ductilidad, buena resistencia a la oxidación hasta 1000°C |

| Ni3Al (rico en níquel) | Níquel 75%, Aluminio 25% | L12 - Cúbico | Gran dureza y fragilidad, menor resistencia a la oxidación |

| NiAl3 (rico en aluminio) | Níquel 25%, Aluminio 75% | DO22 - Ortorrómbica | Resistencia y dureza mínimas, escasa resistencia a la oxidación |

Los polvos de aluminuro de níquel prealeados atomizados con gas suelen tener una relación Ni:Al casi igual para formar la fase NiAl B2 en el componente acabado. Las desviaciones de la composición 1:1 producen microestructuras mixtas NiAl + Ni3Al o NiAl + NiAl3 tras la sinterización/consolidación.

Proceso de producción

Los polvos de aluminuro de níquel se fabrican por atomización con gas inerte de lingotes de Ni-Al fundidos por inducción que contienen 35-65 wt% Ni. El proceso implica:

- Fusión - El Ni y el Al se funden por inducción en atmósfera inerte/de vacío

- Atomización - El gas inerte a alta presión (N2, Ar) desintegra la corriente fundida en finas gotitas.

- Solidificación - Las gotas se solidifican rápidamente en partículas de polvo esféricas

- Recogida - Polvo atomizado recogido en cámara y clasificado por tamaño de partícula

Parámetros clave del proceso:

- El control de la composición de la aleación maestra es crítico

- Fusión por inducción en atmósfera inerte para minimizar la captación de oxígeno/nitrógeno

- La presión y el caudal del gas de atomización afectan a la distribución del tamaño de las partículas

- La rápida velocidad de solidificación produce una microestructura de grano fino

Propiedades de polvo de aluminuro de níquel

Los polvos y componentes consolidados de aluminuro de níquel presentan una serie de propiedades únicas que los hacen adecuados para aplicaciones de alto rendimiento:

| Propiedad | Polvo de NiAl | NiAl sinterizado |

|---|---|---|

| Densidad (g/cc) | 5.3 – 6.2 | 5.8 – 6.5 |

| Punto de fusión (°C) | 1638 | 1638 |

| Resistencia (MPa) | 200 – 350 | 500 – 1100 |

| Dureza (HV) | 300 – 500 | 500 – 800 |

| Módulo de Young (GPa) | 180 – 220 | 160 – 200 |

| Resistencia a la compresión (MPa) | 500 – 1500 | 1000 – 2500 |

| Coeficiente de dilatación térmica (10-6/K) | 11 – 13 | 11 – 14 |

| Conductividad térmica (W/m-K) | 20 – 35 | 15 – 30 |

| Resistividad eléctrica (μΩ-cm) | 125 – 160 | 60 – 100 |

| Resistencia a la oxidación | Excelente hasta 1000°C | Excelente hasta 1000°C |

| Resistencia a la corrosión | Muy buena | Muy buena |

Su excelente relación resistencia/densidad y su capacidad a altas temperaturas hacen de estos materiales alternativas atractivas a las superaleaciones convencionales de níquel y cobalto para aplicaciones aeronáuticas, automovilísticas, espaciales y energéticas.

Aplicaciones del polvo de aluminuro de níquel

Las capacidades únicas de los polvos de aluminuro de níquel dan lugar a una diversa gama de aplicaciones en todas las industrias:

Pulvimetalurgia

- Componentes estructurales para la industria aeroespacial y del automóvil

- Álabes, discos, ejes y carcasas de turbinas

- Sensores para entornos extremos

Revestimientos por pulverización térmica

- Revestimientos protectores para álabes y paletas de turbinas

- Camisas de cámara de combustión

- Resistencia a la oxidación/corrosión a altas temperaturas

Fabricación aditiva

- Geometrías complejas no realizables por fundición

- Reducción de plazos y costes frente al mecanizado

- Componentes para motores aeroespaciales y fuselajes

Otras aplicaciones

- Elementos de unión, bronces

- Envases electrónicos

- catalizadores

Algunas ventajas sobre los materiales de la competencia:

| Vs Superaleaciones | Vs Aleaciones de titanio | Aceros inoxidables |

|---|---|---|

| Mayor relación resistencia-peso | Mayor resistencia a altas temperaturas y a la fluencia | Resistencia superior a la oxidación y la corrosión a altas temperaturas |

| Excelente resistencia a la oxidación | Menor densidad | Mayor resistencia y dureza |

| Menor coste de los componentes | Límites de temperatura de servicio más elevados | Temperaturas de trabajo más elevadas |

El aluminuro de níquel supera a estas aleaciones convencionales en los entornos más duros y en aplicaciones críticas de ingeniería.

Especificaciones del polvo de aluminuro de níquel

Los polvos de aluminuro de níquel atomizados con gas están disponibles en varias especificaciones estándar y personalizadas adaptadas a los requisitos de uso final:

Composiciones

| Aleación | Ni | Al | Otros elementos |

|---|---|---|---|

| nial | 50% | 50% | – |

| Ni-40Al | 60% | 40% | – |

| Ni-45Al | 55% | 45% | – |

| Ni-35Al-20Cr | 35% | 35% | 20% Cr |

Distribuciones granulométricas

| Tamaños | Usos típicos |

|---|---|

| <20 μm | fabricación aditiva, proyección térmica |

| 20-63 μm | moldeo por inyección de metal, pulverización |

| 63-150 μm | pulvimetalurgia general |

Normas de especificación de tamaño

- ASTM B214: Sistema normalizado de clasificación y análisis de tamaños

- DIN 51902: Análisis tamizado por chorro de aire

- ISO 13318-1: Análisis granulométrico por difracción láser

Requisitos químicos

- ASTM B951: Especificación básica para polvos intermetálicos NiAl.

- Otros requisitos químicos específicos de la aplicación

Especificaciones de estado

- ASC PS7: Polvos esféricos atomizados con gas

- Otras condiciones personalizadas como gas inerte atomizado, alta pureza, etc.

Proveedores y precios del polvo de aluminuro de níquel

Algunos de los principales proveedores mundiales de polvos de aluminuro de níquel son:

| Fabricante | Marcas | Capacidad de producción |

|---|---|---|

| Sandvik | Osprey®, Nypcor | Medio |

| Tecnología Carpenter | CarTech | Pequeño |

| Hoganas | Hoganas NiAl | Medio |

| Praxair | – | Pequeño |

| Atlantic Equipment Engineers | Ferro-Term, Pulvimet | Pequeño |

Precios

- El coste por kg varía entre $50 y $300 en función de la aleación, el tamaño del polvo y la calidad.

- Los lotes pequeños de menos de 50 kg son mucho más caros (~2-5 veces) que los volúmenes a granel

- Precios reducidos para los contratos de suministro a largo plazo

- Precios económicos para los grados de desarrollo de menor pureza

Fabricación a medida

- Varios fabricantes contratados ofrecen servicios de atomización a medida

- MOQ alrededor de 500-1000 kg

- El plazo de entrega suele ser de 12-16 semanas

Guía de compra

Consideraciones clave a la hora de seleccionar un proveedor de polvo de aluminuro de níquel:

Factores técnicos

- Composición de la aleación adecuada para la aplicación

- Forma y distribución del tamaño de las partículas

- Pureza química y microestructura

- Coherencia entre lotes

- Certificaciones de calidad

Factores comerciales

- Precios de las especificaciones de polvo

- Cantidad mínima de pedido

- Plazo de entrega de los pedidos

- Acuerdos de suministro a largo plazo

- Proceso de control de cambios

Capacidades del proveedor

- Experiencia y reputación en el sector

- Experiencia técnica y servicio al cliente

- Capacidad de producción y escalabilidad

- Servicios de personalización

- Gestión de inventarios y existencias reguladoras

Los compradores deben evaluar tanto la calidad del producto como los factores comerciales a la hora de abastecerse de polvos de aluminuro de níquel para programas críticos.

polvo de aluminuro de níquel Pros y contras

Ventajas

- Elevada relación resistencia/peso

- Excelentes propiedades a altas temperaturas

- Buena resistencia medioambiental

- Fabricación en forma casi neta

- Estructura de costes favorable

Desventajas

- Ductilidad/resistencia a temperatura ambiente inferiores

- Susceptibilidad a la fragilización ambiental

- Tratamiento termomecánico complejo

- El control de la estequiometría, un reto

- Proveedores limitados y MOQ elevados

En las aplicaciones de temperaturas extremas, las capacidades del aluminuro de níquel compensan la mayor complejidad y gasto del procesamiento.

Preguntas frecuentes

P: ¿Cuál es la fórmula química del aluminuro de níquel?

R: El compuesto intermetálico estoquiométrico tiene una fórmula química NiAl. Existen otras fases ricas en níquel y aluminio con fórmulas como Ni3Al y NiAl3.

P: ¿Es ferromagnético el aluminuro de níquel?

R: No, a diferencia del níquel metálico puro, el aluminuro de níquel tiene un ferromagnetismo insignificante en su microestructura de equilibrio. Sin embargo, ciertas fases de no-equilibrio formadas durante el procesado pueden mostrar ferromagnetismo temporal.

P: ¿Cuál es el punto de fusión del aluminuro de níquel?

R: 1638°C es la temperatura de fusión de la fase NiAl de equilibrio. El punto de fusión se reduce para desviaciones ricas en níquel y ricas en aluminio de esta composición.

P: ¿Cuáles son los usos habituales del aluminuro de níquel?

R: Se utiliza principalmente en piezas estructurales pulvimetalúrgicas, componentes de fabricación aditiva, recubrimientos por pulverización térmica, catalizadores y envases electrónicos. Las aplicaciones aprovechan las excelentes propiedades mecánicas y la resistencia medioambiental a altas temperaturas de hasta 1000 °C.

P: ¿Qué industrias utilizan aleaciones de aluminuro de níquel?

R: El sector aeroespacial es el mayor consumidor de componentes para motores de aviones y cohetes. Otras industrias importantes son las de generación de energía, automoción/carreras, procesamiento químico y petróleo y gas.

P: ¿Cómo se fabrica el polvo de aluminuro de níquel?

R: La atomización con gas es el proceso convencional en el que la corriente de aleación NiAl fundida se desintegra mediante chorros de gas inerte a alta presión en finas partículas esféricas de polvo que se solidifican rápidamente. La atomización con agua también se utiliza a menor escala.

P: ¿Por qué no se utiliza más el aluminuro de níquel?

R: Las dificultades que plantea el desarrollo de procesos termomecánicos complejos para conseguir la ductilidad y dureza adecuadas y el control de la estequiometría precisa han limitado una adopción estructural más generalizada. Además, los costes son superiores a los de las aleaciones competidoras.

P: ¿Cuál es la diferencia entre el níquel y el aluminuro de níquel?

R: El níquel puro es un metal, mientras que el aluminuro de níquel es un compuesto intermetálico. El níquel es más resistente pero más débil a altas temperaturas. El aluminuro de níquel tiene una excelente resistencia a temperaturas elevadas, dureza y resistencia medioambiental.

Conclusión

Gracias a su atractiva relación capacidad/peso a altas temperaturas, el aluminuro de níquel permite fabricar componentes más ligeros y de mayor rendimiento en aplicaciones exigentes de los sectores aeroespacial, automovilístico, energético e industrial.

Aunque su fabricación es más costosa y difícil que la de las aleaciones tradicionales, la investigación y el desarrollo continuos están ampliando las posibilidades operativas del aluminuro de níquel, lo que permite a los ingenieros superar los límites de la próxima generación de motores, fuselajes, plantas motrices y procesos.