La atomización de metales es una tecnología especializada que se utiliza para producir polvos metálicos finos con partículas de tamaño y características precisas. Este avanzado proceso ha revolucionado la fabricación de metales en diversas industrias que utilizan polvos metálicos de alta calidad como materia prima.

Esta completa guía le permitirá profundizar en todos los aspectos de tecnología de atomización de metales. Trataremos cómo funciona, sus aplicaciones, tipos de sistemas de atomización, características del producto, análisis de costes, proveedores, normas y mucho más. Tanto si desea adoptar esta tecnología como si sólo quiere saber más sobre ella, esta guía contiene todos los detalles necesarios.

Descripción general de la tecnología de atomización de metales

La atomización de metales es un método de convertir metal en polvo rompiendo el metal fundido en pequeñas gotas que se solidifican en partículas de polvo. Implica los siguientes pasos principales:

Fundición: La materia prima metálica se funde utilizando un horno de inducción o un horno de arco eléctrico. Los metales atomizados más comunes son el aluminio, el cobre, el hierro, el níquel, el titanio, el cobalto, etc.

Atomización: La corriente de metal fundido se rompe en finas gotitas exponiéndola a chorros de agua, aire o gas inerte a alta velocidad. Se utilizan diferentes medios y fuerzas de atomización para controlar el tamaño y la forma de las partículas.

Solidificación: Las gotas se solidifican rápidamente en partículas de polvo a medida que se enfrían. La velocidad de enfriamiento afecta a la microestructura. Un enfriamiento más rápido produce granos más finos.

Colección: Las partículas de polvo atomizado se recogen para su tamizado, cribado, recocido, recubrimiento y otros procesos secundarios antes de su uso.

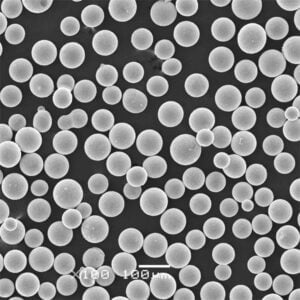

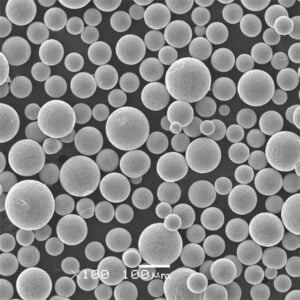

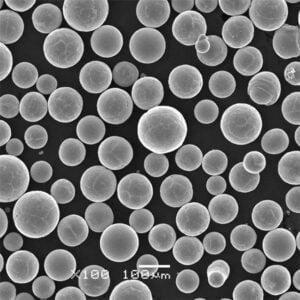

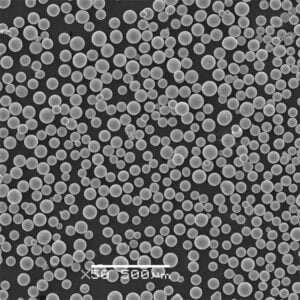

El polvo metálico acabado tiene una distribución granulométrica controlada con precisión que suele oscilar entre 10 y 250 micras. La morfología, composición y microestructura del polvo se personaliza para satisfacer los requisitos de la aplicación.

Algunas de las principales ventajas de la tecnología de atomización de metales son:

- Control extremadamente fino y uniforme del tamaño de las partículas de polvo

- Capacidad para atomizar aleaciones reactivas y de alto punto de fusión

- Polvos con química de aleación y microestructuras personalizadas

- Producción rentable de polvos metálicos en grandes cantidades

- Alta pureza del polvo y menor contaminación

La atomización de metales permite fabricar piezas de alto rendimiento a partir de polvos metálicos avanzados que de otro modo serían difíciles de producir mediante fundición convencional, forja o aleación mecánica.

Veamos los distintos tipos de sistemas de atomización, las características del polvo, las aplicaciones y otros aspectos de esta tecnología.

Tipos de sistemas de atomización de metales

Existen varias técnicas para la atomización de metales en polvo. El método y el sistema de atomización se seleccionan en función del material, las características deseadas del polvo, la velocidad de producción y los costes.

| Tipo de atomización | Mecanismo | Tamaño de las partículas | Metales comunes |

|---|---|---|---|

| Atomización del agua | Un chorro de agua a alta presión rompe la corriente de metal fundido | 50 - 250 μm | Aleaciones ferrosas como acero inoxidable, acero para herramientas, acero de baja aleación |

| Atomización de gases | Chorros de gas inerte utilizados para la atomización | 10 - 150 μm | Aleaciones de níquel, cobalto y titanio; metales reactivos y de alto punto de fusión |

| Proceso de electrodo giratorio | Las fuerzas centrífugas desintegran el metal fundido en la copa/disco giratorio | 5 - 150 μm | Cobre, aluminio, magnesio, estaño, plomo |

| Atomización por plasma | El arco de plasma funde y atomiza metales en polvos ultrafinos | 5 - 50 μm | Aleaciones especiales, metales reactivos como titanio, circonio, etc. |

Atomización del agua

En la atomización con agua, la corriente de metal fundido que sale del horno es desintegrada por chorros de agua a alta velocidad procedentes de múltiples boquillas que la rodean. Los chorros de agua rompen el metal en finas gotitas. El agua también apaga y enfría rápidamente las gotitas hasta convertirlas en polvo sólido.

Es la técnica de atomización más utilizada por su menor coste de equipo. Puede producir polvos de un tamaño de 50-250 micras a partir de aleaciones con un punto de fusión relativamente bajo, como el acero, el zinc, el estaño, etc. Pero la atomización con agua puede no funcionar bien con metales reactivos como el titanio, que puede reaccionar con el agua y el oxígeno.

Atomización de gases

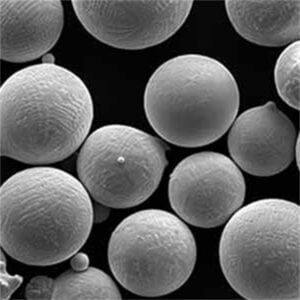

La atomización con gas utiliza chorros de gas inerte, como nitrógeno, argón o helio, para convertir el metal líquido en una pulverización de gotitas en condiciones controladas. Como el metal no entra en contacto con agua ni oxígeno, la oxidación se reduce al mínimo, lo que permite producir polvos metálicos reactivos.

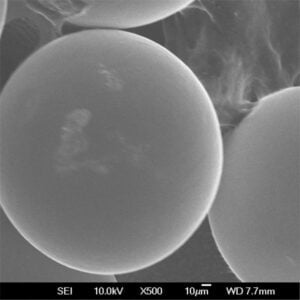

Los chorros de gas también proporcionan un control más fino del tamaño de las partículas, hasta 10-150 micras. Los polvos atomizados con gas tienen una morfología esférica preferida en el moldeo por inyección de metales. Pero el equipo es más sofisticado y los costes de funcionamiento son más elevados que los de la atomización con agua.

Proceso de electrodo giratorio

En este método, la corriente de metal fundido se vierte sobre la periferia de un disco o copa de electrodo giratorio. Las fuerzas centrífugas desprenden finas gotas del metal que se solidifican y se convierten en polvo.

La atomización por electrodo giratorio es ideal para metales no ferrosos de bajo punto de fusión, como aluminio, magnesio, zinc, estaño, cobre, etc. Genera polvos metálicos de un tamaño comprendido entre 25 y 150 micras.

Atomización por plasma

La atomización por plasma utiliza temperaturas extremadamente altas de arco de plasma (10.000-15.000°C) para fundir y atomizar metales reactivos y refractarios. El elevado calor del plasma funde y dispersa rápidamente metales con puntos de fusión superiores a 2.500 °C en finos polvos.

Los sistemas de plasma pueden producir polvos muy esféricos de hasta 5-50 micras. Pero requiere equipos muy especializados y es un proceso caro solo apto para aplicaciones especializadas.

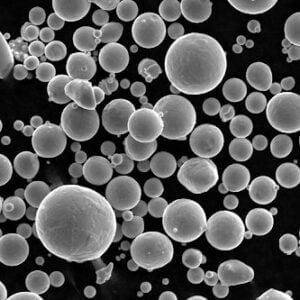

Características de los polvos metálicos atomizados

Las diversas características de los polvos metálicos atomizados, como el tamaño de las partículas, la forma, la química, la microestructura, la densidad, etc., determinan su idoneidad para la aplicación prevista. Controlando los parámetros del proceso de atomización, los polvos pueden adaptarse a especificaciones precisas.

Tamaño y forma de las partículas

- La distribución del tamaño de las partículas es una característica crítica que influye en la compactación, la sinterización y el rendimiento.

- La atomización con agua y gas produce polvos finos de 10 a 250 micras de tamaño. El plasma puede bajar hasta 5 micras.

- La forma de las partículas depende de la técnica de atomización. El gas y el plasma producen partículas muy esféricas, preferibles en el moldeo por inyección de metales.

| Parámetro | Función y efecto |

|---|---|

| Tamaño de las partículas | Afecta a la fluidez, la densidad de empaquetamiento, la contracción, la sinterización, la microestructura, la resistencia y el acabado superficial. |

| Forma de las partículas | La forma esférica mejora la fluidez y la compactación; las formas irregulares mejoran el enclavamiento mecánico |

Composición química

- El análisis químico de los polvos metálicos se realiza para garantizar que la composición está dentro de los límites especificados para la aleación.

- La pérdida de elementos volátiles como Zn, Mg durante la atomización debe tenerse en cuenta mediante ajustes de la carga inicial.

- Pequeñas variaciones en la composición pueden alterar drásticamente las propiedades mecánicas mediante el refuerzo de la solución sólida, la precipitación, etc.

| Control de la composición de la aleación | Importancia |

|---|---|

| Niveles de carbono, oxígeno y nitrógeno | Afectan a la microestructura y a las propiedades mecánicas |

| Elementos de aleación | Mantener la química especificada para las características deseadas |

| Niveles de impurezas | Impacto en los defectos y la calidad |

Fases y microestructura

- La solidificación rápida durante la atomización da lugar a microestructuras finas con granos refinados, solubilidad sólida ampliada, fases metaestables, etc.

- El tratamiento térmico y el recocido pueden utilizarse para modificar las fases y la microestructura según las necesidades de la aplicación.

| Parámetro | Papel |

|---|---|

| Fases presentes | Afecta a la resistencia, dureza, ductilidad, tenacidad, propiedades eléctricas, etc. |

| Granulometría | Los granos más finos mejoran la resistencia a la tracción y la dureza mediante el efecto Hall-Petch |

| Porosidad/Densidad | Una mayor densidad aumenta la resistencia; la porosidad disminuye la resistencia a la fatiga |

Química de superficies

- La química superficial de los polvos influye en su flujo, densidad de empaquetamiento, sinterización y comportamiento de compactación durante la fabricación de componentes.

- El recocido y el recubrimiento en seco proporcionan capas de óxido superficiales controladas para optimizar las propiedades del polvo.

| Aspecto | Propósito |

|---|---|

| Óxidos superficiales | Mejora la fluidez; un exceso de óxido puede degradar la compactación y la sinterización |

| Revestimientos lubricantes | Ayuda a la fluidez y compactación del polvo; influye en la densidad |

| Capas de pasivación | Reducir la reactividad y la sensibilidad de los polvos reactivos |

Al optimizar estas características del polvo, la atomización puede producir polvos de alta calidad adaptados a las necesidades de las técnicas de fabricación avanzadas.

Aplicaciones de la tecnología de atomización de metales

Los polvos metálicos atomizados tienen un uso generalizado en la fabricación en los sectores de aviación, automoción, medicina, electrónica, defensa y otros. Algunas de las principales aplicaciones son:

Pulvimetalurgia

- Componentes de prensado y sinterización

- Materia prima para el moldeo por inyección de metales (MIM)

- Polvos de fabricación aditiva para impresión 3D

Fundición y soldadura

- Atomización de polvo para fundición por gravedad y de precisión

- Polvos para soldadura fuerte, consumibles de soldadura

Revestimientos y pulverización térmica

- Polvos de proyección térmica para revestimientos resistentes al desgaste y la corrosión

- Recubrimientos en polvo para acabados decorativos y protectores

Compactación del polvo

- Productos compactados de P/M como engranajes, cojinetes y casquillos

- Piezas de alta densidad mediante prensado isostático en frío/caliente

Imanes y electrónica

- Imanes permanentes sinterizados de tierras raras

- Componentes magnéticos blandos como inductores, sensores

- Polvos metálicos conductores para pastas, blindaje EMI

Envases químicos y estructurales

- Filtros metálicos porosos a partir de estructuras de polvo sinterizado

- Materiales de espuma metálica de gran superficie

Los polvos atomizados permiten fabricar componentes de alto rendimiento con propiedades superiores a las rutas de fabricación tradicionales. El uso de polvos prealeados permite fabricar piezas con metales muy duros, como acero para herramientas, cromo-cobalto y aleaciones de níquel.

Las aplicaciones críticas en los sectores aeroespacial, médico y de automoción dependen en gran medida de componentes de precisión fabricados a partir de polvos atomizados debido a sus características mecánicas y fiabilidad ejemplares.

Veamos algunos ejemplos concretos que demuestran las capacidades de la tecnología de atomización de polvo metálico.

Ejemplo de caso 1: Implantes ortopédicos de aleación de titanio

- Aleación de titanio biocompatible TI-6AL-4V polvo producido mediante atomización con gas inerte evita la oxidación.

- La distribución precisa del tamaño de las partículas garantiza una excelente fluidez y densidad de empaquetamiento para el moldeo por inyección de metales.

- La química controlada de la aleación da como resultado un implante totalmente biocompatible y de alta resistencia.

- La microestructura fina debida a la solidificación rápida mejora el comportamiento a la fatiga.

- Los implantes de formas complejas pueden fabricarse de forma rentable.

Caso práctico 2: Piezas de turbina de superaleación de níquel

- Polvos de superaleación de níquel prealeados atomizados con gas inerte para la fabricación aditiva.

- Capacidad para atomizar superaleaciones resistentes a altas temperaturas, lo que no es posible con la fundición.

- Estructura de grano fino con distribución uniforme de las partículas de refuerzo.

- Los componentes presentan excelentes propiedades mecánicas a altas temperaturas.

- Canales de refrigeración y diseños intrincados posibles gracias a la impresión en 3D.

Caso práctico 3: Piezas magnéticas blandas de ferrita

- Polvo de hierro atomizado en agua con bajo contenido controlado de oxígeno.

- Distribución optimizada de la forma y el tamaño del polvo para la compactación.

- Prensados y sinterizados en componentes de alta permeabilidad magnética, como inductores.

- Excelentes propiedades magnéticas conseguidas mediante un control químico preciso.

- Ventaja de coste sobre los imanes de ferrita mecanizados a partir de aleaciones a granel.

Estos ejemplos ilustran el papel fundamental que desempeña la tecnología de atomización de metales en la fabricación avanzada de alto rendimiento en diversos sectores.

Análisis de costes de la atomización de metales

A continuación se exponen algunos de los factores de coste que intervienen en el proceso de atomización de metales:

- Bienes de equipo: Los hornos de fusión especializados, los recipientes de atomización y los sistemas de recogida de polvo representan los principales costes fijos. Equipos adicionales necesarios para el procesamiento secundario como tamizado, recubrimiento, tratamiento térmico.

- Costes de explotación: Los consumibles como el agua, el gas y la electricidad son costes recurrentes. El mantenimiento y la mano de obra se suman a los gastos de explotación.

- Materias primas: Los insumos metálicos de grado metalúrgico para la fundición y la preparación de aleaciones es un coste variable que depende del tipo y la calidad del material.

- Rendimiento: El rendimiento de la recuperación de polvo del proceso de atomización influye en la producción utilizable. Las pérdidas de rendimiento deben minimizarse mediante la optimización del proceso.

- Capacidad de producción: La capacidad instalada, basada en el tamaño del horno, las boquillas de atomización, etc., determina la producción máxima de polvo por hora y repercute en el coste unitario.

- Control de calidad: Las pruebas y la caracterización para garantizar que el polvo cumple las especificaciones también aumentan los costes de producción.

- Economías de escala: Los mayores volúmenes de producción mejoran la eficiencia de costes gracias a una mejor utilización de las inversiones en capital fijo.

La técnica de atomización elegida también afecta a la economía:

| Método de atomización | Coste del equipo | Coste de los consumibles | Tasa de salida |

|---|---|---|---|

| Atomización del agua | Baja | Baja | Medio |

| Atomización de gases | Alta | Alta | Lento |

| Atomización por plasma | Muy alta | Muy alta | Bajo |

Para la mayoría de las aplicaciones sensibles a los costes, la atomización con agua ofrece la mejor relación calidad-precio. Pero para aleaciones y polvos más avanzados, las técnicas de gas y plasma pueden ser necesarias a pesar de los costes más elevados.

La gama de costes típicos de los polvos metálicos atomizados en función del volumen y la calidad del polvo:

| Parámetro | Coste |

|---|---|

| Polvo de aleación de níquel (atomizado con gas) | $50 - $120 por kg |

| Polvo de aleación de titanio (atomizado por plasma) | $270 - $450 por kg |

| Polvo de acero inoxidable (atomizado con agua) | $5 - $30 por kg |

| Polvo de base de hierro (atomizado con agua) | $2 - $7 por kg |

A pesar de los costes que conlleva, la atomización crea un enorme valor al permitir la fabricación de componentes de gama alta en los sectores aeroespacial, médico, automovilístico y de otras tecnologías avanzadas.

Normas y especificaciones

Para garantizar la calidad y consistencia de los polvos metálicos atomizados, las organizaciones de normalización han publicado varias normas:

ASTM Internacional

- ASTM B215: Norma para la atomización con gas de polvo de aluminio

- ASTM B964: Norma para la atomización con gas de polvos de aleaciones de titanio.

- ASTM B819: Norma para la densidad aparente nominal de polvos y compactos metálicos.

- ASTM B833: Especificación estándar para polvos de aleación de titanio para revestimientos y ruedas de compresores de turbocompresores.

Normas ISO

- ISO 4490: Polvos metálicos. Determinación del contenido de oxígeno por métodos de reducción.

- ISO 5832-4: Implantes para cirugía - Materiales metálicos - Parte 4: Aleación de cobalto-cromo-molibdeno para colada

Otras normas

- SAE AMS 7002: Tratamiento térmico de polvos de aleaciones de titanio

- MPIF Norma 35: Normas de materiales para piezas moldeadas por inyección de metal

- AMS 7016: Polvos metálicos utilizados para el procesamiento de pulvimetalurgia (P/M).

Estas normas ayudan a definir la química de los materiales, las características de las partículas, los métodos de muestreo, los procedimientos de ensayo, los niveles de aceptación de la calidad y otros parámetros asociados a los polvos metálicos producidos mediante el proceso de atomización.

El cumplimiento de las normas aplicables es fundamental en sectores como el aeroespacial y el médico, en los que las especificaciones de materiales y rendimiento están muy controladas. Las normas también proporcionan un lenguaje técnico común entre los productores de polvo y los usuarios industriales.

Elección de un proveedor de atomización de polvo metálico

Seleccionar al proveedor adecuado es clave para obtener polvos metálicos de alta calidad adaptados a sus necesidades específicas de producción de componentes. He aquí algunos factores a evaluar:

Capacidad técnica

- Experiencia y conocimientos de la aleación y el proceso de atomización concretos

- Equipos e instalaciones adecuados para el material y la capacidad

- Estricto control de calidad y capacidad de ensayo

- Asistencia técnica cualificada para la personalización y optimización

Registro de resultados

- Historial probado de suministro a grandes fabricantes de equipos originales o de pulvimetalurgia.

- Muestras evaluadas para validar las características del polvo declaradas

- Pruebas de satisfacción del cliente y clientela fiel a largo plazo

Capacidad de personalización

- Flexibilidad para adaptar las características del polvo, como el tamaño de las partículas, la forma, la química, etc.

- Apertura a proyectos de codesarrollo para producir polvos de ingeniería

- Variedad de técnicas de atomización y tratamiento secundario disponibles

Fiabilidad empresarial

- Empresa consolidada con finanzas sólidas y capacidad de suministro estable

- Capacidad de respuesta a las necesidades, incluidas las entregas puntuales y la asistencia posventa.

- Estructura de precios competitiva y transparente

- Relaciones sólidas con los proveedores de materias primas

Evaluar a los proveedores en función de criterios técnicos y comerciales le garantiza recibir polvos que cumplen sistemáticamente sus requisitos de fabricación y calidad a un precio razonable.

Ventajas y limitaciones de la atomización de polvo metálico

Ventajas

- Distribución uniforme del tamaño de las partículas hasta 10 micras

- Producción rentable de aleaciones personalizadas

- Polvos de gran pureza con una contaminación mínima

- Microestructura fina por solidificación rápida

- Productos con propiedades mecánicas superiores

- Proceso menos contaminante que la fundición

- Simplifica la fabricación de componentes complejos de alto rendimiento

- Amplía la gama de aleaciones producibles más allá de la fusión convencional

Limitaciones

- Elevada inversión de capital necesaria para los equipos

- Capacidad de producción limitada por unidad de atomización

- Procesamiento posterior adicional necesario para conseguir las propiedades finales del polvo

- Limitaciones de forma y morfología en la atomización con agua

- Los materiales reactivos requieren una atomización inerte controlada

- Requisitos de estabilidad y manipulación de polvos finos

- Los factores de coste limitan actualmente las aplicaciones

A pesar de algunas limitaciones, la atomización de metales es una tecnología indispensable que permite la producción de polvos a medida que ofrecen mejoras sustanciales en el rendimiento de los materiales y la capacidad de fabricación de componentes.

Preguntas frecuentes

¿Cuál es el rango típico de tamaño de partícula que se consigue en la atomización con gas?

La atomización con gas puede producir polvos metálicos muy finos y precisos, normalmente entre 10 y 150 micras. El ajuste de la presión del gas y el diseño de la boquilla permiten controlar el tamaño de 10 a 45 micras para los requisitos de polvo ultrafino.

¿Cómo funciona la atomización del agua?

En la atomización con agua, la corriente de metal fundido se desintegra mediante chorros de agua a alta velocidad en diminutas gotas que se solidifican rápidamente en partículas de polvo. Los chorros de agua disgregan el metal y también proporcionan un enfriamiento rápido.

¿Qué metales pueden pulverizarse?

Casi todos los metales y aleaciones comerciales, incluidos el acero inoxidable, el acero para herramientas, las aleaciones de titanio, las superaleaciones de níquel, las aleaciones de aluminio, el cobre y las aleaciones de cobre, pueden atomizarse en polvo. Incluso los metales altamente reactivos, como el titanio, el circonio o el niobio, pueden atomizarse mediante técnicas de gas inerte o plasma.

¿Cuál es el rendimiento típico del proceso de atomización?

El rendimiento de recuperación de polvo suele ser de 80-95% para la atomización con agua y gas. Parte del metal se pierde en forma de partículas sobredimensionadas que no cumplen las especificaciones de tamaño. Un control más preciso de los parámetros de atomización puede aumentar el rendimiento. La atomización con plasma ofrece rendimientos inferiores, de 50-75%, debido a las elevadas temperaturas.