En proceso de electrodos rotativos de plasma (PREP) es una tecnología avanzada de procesamiento de materiales que utiliza arcos de plasma y fuerzas centrífugas para producir materiales de alto rendimiento. Este innovador método combina las ventajas de la fusión por arco de plasma y la fundición centrífuga, lo que permite producir materiales con propiedades superiores en comparación con las rutas de procesamiento convencionales.

Visión general del proceso de electrodos giratorios de plasma

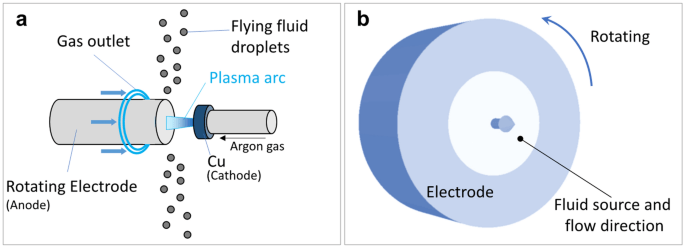

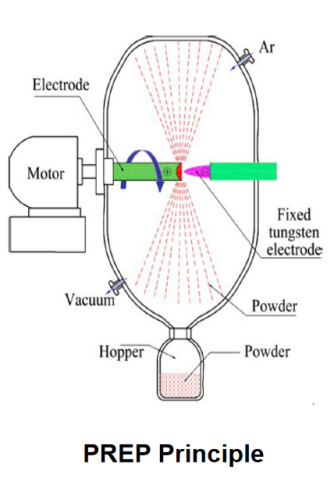

El proceso de electrodo giratorio de plasma utiliza un electrodo de grafito giratorio rodeado por un arco de plasma. A medida que el electrodo gira, el material de alimentación es fundido continuamente por el arco de plasma y arrojado fuera de la punta del electrodo debido a las fuerzas centrífugas. El material fundido se solidifica y se recoge, produciendo una pieza acabada o lingote.

Algunas de las principales ventajas de la tecnología PREP son:

- Velocidades de fusión y solidificación rápidas, que permiten microestructuras refinadas

- Producción de aleaciones difíciles o imposibles de fabricar con métodos convencionales

- Capacidad para procesar materiales reactivos sin contaminación

- Aleación in situ y control de la microestructura

- Capacidades de forma casi neta, minimizando el mecanizado

En comparación con otros métodos de fusión por plasma, el electrodo giratorio proporciona un control adicional sobre las condiciones térmicas durante el procesamiento. Esto permite adaptar las condiciones de solidificación para optimizar la microestructura y las propiedades del material acabado.

La fuente de plasma proporciona capacidades de temperatura extremadamente altas que superan los 10.000 °C, lo que permite fundir cualquier material. Ajustando la potencia del plasma y otros parámetros, las condiciones térmicas pueden controlarse con precisión. Esto permite flexibilidad en el diseño de las aleaciones y las condiciones de procesamiento.

(PREP) para aplicaciones de impresión 3D:

- Ti-6Al-4VTi-6Al-7Nb - Excelente relación resistencia/peso y biocompatibilidad

- Polvos muy finos con distribución controlada del tamaño de las partículas

- AlSi10MgAlSi12 - Baja densidad con buena fuerza y resistencia a la corrosión

- Morfología esférica con alta fluidez del polvo

- Inconel 718Inconel 625 - Excelentes propiedades a altas temperaturas

- Piezas densas impresas en 3D con microestructura fina

Aceros para herramientas

- Acero inoxidable H13, P20, 420 - Alta dureza, resistencia al desgaste y a la corrosión

- Capacidad para geometrías complejas de componentes de moldes y matrices

- Tungsteno, tántalo, molibdeno - Puntos de fusión extremadamente altos

- Polvos de alta densidad adecuados para el blindaje contra las radiaciones

Aleaciones de cobre

- CuCrZr, CuNi2SiCr - Excelente conductividad térmica y eléctrica

- Se utiliza para aplicaciones de gestión térmica

Aleaciones de cobalto-cromo

- CoCrMo, CoCrW - Biocompatibilidad y alta resistencia

- Baja porosidad interna con parámetros optimizados

Los polvos esféricos producidos mediante PREP permiten imprimir en 3D piezas de alta densidad con excelentes propiedades mecánicas adecuadas para aplicaciones exigentes en los sectores aeroespacial, médico y de herramientas, entre otros.

| Sistema de aleación | Ejemplo de aleaciones | Propiedades clave | Aplicaciones |

|---|---|---|---|

| Aleaciones de titanio | Ti-6Al-4V, Ti-6Al-7Nb | Elevada relación resistencia/peso, biocompatibilidad | Aeroespacial, médica |

| Aleaciones de aluminio | AlSi10Mg, AlSi12 | Baja densidad, buena solidez y resistencia a la corrosión | Automoción, productos de consumo |

| Superaleaciones de níquel | Inconel 718, Inconel 625 | Excelentes propiedades a altas temperaturas | Álabes de turbina, toberas de cohete |

| Aceros para herramientas | H13, P20, inoxidable 420 | Gran dureza, resistencia al desgaste y a la corrosión | Moldes de inyección, matrices |

| Aleaciones refractarias | Tungsteno, tantalio, molibdeno | Puntos de fusión extremadamente altos | Blindaje contra la radiación, piezas para hornos de alta temperatura |

| Aleaciones de cobre | CuCrZr, CuNi2SiCr | Alta conductividad térmica y eléctrica | Refrigeración electrónica, conectores |

| Aleaciones de cobalto-cromo | CoCrMo, CoCrW | Biocompatibilidad, alta resistencia | Implantes médicos, coronas dentales |

Equipos utilizados en el procesamiento de electrodos rotativos de plasma

Los principales componentes utilizados en el proceso de electrodo giratorio de plasma incluyen:

Antorchas de plasma

- Suelen transferirse antorchas de arco que suministran entre 10 y 100 kW de potencia

- Proporciona el arco de plasma de alta temperatura para fundir el material de alimentación

- Pueden utilizarse varios gases de plasma: argón, nitrógeno, hidrógeno, helio...

Electrodo giratorio

- Normalmente de grafito para altas temperaturas

- El diámetro y la longitud dependen del tamaño de la pieza

- Gira a velocidades de hasta 3000 rpm

- Refrigeración por agua para soportar altas cargas térmicas

Moho

- Molde de grafito o cobre para dar forma al material depositado

- Refrigeración por agua para solidificar rápidamente el material fundido

- Las fuerzas centrífugas proyectan el material hacia las paredes del molde

Fuentes de alimentación

- Fuente de alimentación de CC para el funcionamiento de la antorcha de plasma

- Puede funcionar en modo de cátodo caliente o frío

- Corrientes de 100-1000 A según la antorcha de plasma

Cámara de vacío

- Proporciona una atmósfera controlada para el arco de plasma

- Entorno de vacío o gas inerte

Sistema de control

- Control informatizado de los parámetros del plasma

- Velocidad de rotación

- Velocidad de avance del material

- Producción automatizada

Cómo funciona el proceso de electrodos rotativos de plasma

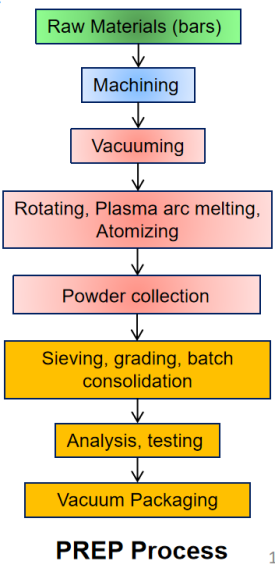

El proceso de electrodo rotativo de plasma combina la fundición centrífuga y la fusión por arco de plasma en un sistema integrado. He aquí una visión general de cómo funciona PREP:

- Inserción de materias primas - El electrodo gira a una velocidad de hasta 3.000 rpm. El material de alimentación, como el polvo de aleación, se inyecta en el baño de fusión en la punta giratoria del electrodo.

- Fundición - El arco de plasma de la(s) antorcha(s) de plasma circundante(s) funde la materia prima insertada y las zonas de la superficie del electrodo giratorio. Las temperaturas superan los 10.000 °C, lo que garantiza una fusión rápida.

- Expulsión de material fundido - Las fuerzas centrífugas generadas por la rotación rápida hacen que el material fundido salga despedido de la punta del electrodo. Esto forma gotas que se desplazan hacia el exterior.

- Formación de depósitos - El material fundido expulsado impacta contra el molde de cobre refrigerado por agua colocado alrededor del electrodo. Las gotas se solidifican rápidamente para formar gradualmente un depósito.

- Solidificación a medida - La elevada tasa de transferencia de calor que proporciona el molde permite una solidificación direccional controlada. Esto permite optimizar la estructura del depósito.

- Recogida de depósitos - Una vez completamente formado, el depósito moldeado se retira de la cámara. Puede tratarse de un lingote, una pieza de forma casi neta u otra morfología del producto.

- Funcionamiento automático - El sistema PREP está totalmente automatizado con control informático. Puede funcionar sin supervisión para acumular cantidades sustanciales de material.

- Flexibilidad de los parámetros - Variables como la potencia del plasma, la velocidad de rotación del electrodo y la velocidad de alimentación del material pueden ajustarse para adaptar las características del depósito.

Capacidades únicas del procesamiento de electrodos rotativos de plasma

El proceso de electrodo rotativo de plasma proporciona algunas capacidades únicas que lo diferencian de otros métodos de procesamiento de materiales:

Velocidades de solidificación rápidas

- Son posibles velocidades de solidificación superiores a 100.000°C/s

- Permite la formación de fases de no equilibrio y estructuras metaestables

- Refina el tamaño de los granos hasta la nanoescala

Fabricación de redes

- Los depósitos pueden moldearse hasta alcanzar una forma casi neta, lo que reduce el mecanizado

- Se pueden producir directamente geometrías de piezas complejas

- Elimina pasos de procesamiento adicionales

Tratamiento de materiales reactivos

- El confinamiento del arco de plasma permite procesar materiales reactivos sin contaminación

- Pueden producirse aleaciones muy reactivas, como los aluminuros de titanio.

Control térmico

- El electrodo giratorio proporciona un control adicional sobre las condiciones térmicas

- Permite velocidades de enfriamiento de no-equilibrio a medida para el control de la microestructura

Aleación in situ

- Las adiciones de aleación pueden introducirse en el baño de fusión durante el procesamiento

- Permite flexibilidad en el diseño y la producción de nuevas aleaciones

Entorno de procesamiento limpio

- La cámara de vacío proporciona una atmósfera controlada

- No se necesitan crisoles, lo que reduce la posible contaminación

Sistemas de aleación procesados con PREP

| Sistema de aleación | Descripción |

|---|---|

| Aluminuros de titanio | Aleaciones intermetálicas a base de Ti y Al con propiedades a alta temperatura |

| Gafas metálicas a granel | Aleaciones amorfas de gran resistencia y dureza |

| Materiales compuestos de matriz metálica | Reforzado con partículas para una mayor resistencia y rigidez |

| Superaleaciones | Aleaciones a base de Ni, Fe o Co con excelente resistencia a la fluencia |

| Aceros para herramientas | Aleaciones con base de hierro de gran dureza y resistencia al desgaste |

| Metales refractarios | Metales de punto de fusión ultraalto como W, Mo, Nb, Ta |

El proceso de electrodo giratorio de plasma es capaz de producir una amplia gama de sistemas de aleaciones, entre los que se incluyen:

Aluminuros de titanio

- Aleaciones intermetálicas a base de Ti y Al

- Excelentes propiedades a altas temperaturas con baja densidad

- Para aplicaciones aeroespaciales y de automoción

Gafas metálicas a granel

- Aleaciones amorfas con resistencia y dureza superiores

- Las altas velocidades de enfriamiento permiten la formación de vidrio metálico

- Excelentes materiales de ingeniería y revestimientos

Compuestos de matriz metálica

- Reforzado con carburos, óxidos u otras partículas

- Excelente resistencia específica y rigidez

- Se utiliza para piezas aeroespaciales, de automoción y semiconductores

Superaleaciones

- Aleaciones a base de níquel, hierro o cobalto con una excelente resistencia a la fluencia

- Se utiliza para estructuras de alta temperatura en turbinas y motores

Aceros para herramientas

- Aleaciones con base de hierro de gran dureza y resistencia al desgaste

- Se utiliza para herramientas de corte, moldes, matrices y otras aplicaciones

Metales refractarios

- Metales de punto de fusión ultraalto como el wolframio, el molibdeno, el niobio y el tántalo.

- Se utiliza para aplicaciones de alta temperatura debido a la retención de resistencia

Microestructura y mejora de las propiedades

Una de las principales ventajas de la PREP es la capacidad de crear microestructuras avanzadas que confieren propiedades mejoradas. Algunos ejemplos son:

Refinamiento del grano

- Se pueden producir granos nanoescalares extremadamente finos

- Aumenta la resistencia según la relación Hall-Petch

Solubilidad extendida en sólidos

- El atrapamiento de solutos mediante solidificación rápida amplía la solubilidad de los sólidos

- Altera el comportamiento de aleación permitiendo nuevas composiciones

Fases de no equilibrio

- Las fases metaestables pueden conservarse a temperatura ambiente

- Refuerza la precipitación y altera las propiedades

Refuerzo de partículas

- Formación in situ de precipitados y partículas a nanoescala

- Excelentes reforzadores y refinadores del tamaño del grano

Eliminación de la segregación

- Sin segregación química debido a la rápida solidificación

- Mejora la homogeneidad de la aleación y elimina los defectos

Interfaces mejoradas

- La solidificación rápida permite interfaces libres de contaminantes

- Refuerza los límites de grano y las interfaces interfásicas

Ventajas del procesamiento de electrodos rotativos de plasma

Algunas de las principales ventajas de la tecnología PREP son:

- Versatilidad - Capaz de procesar prácticamente todos los sistemas de aleación

- Microestructuras superiores - Consigue un importante refinamiento del grano y microaleación

- Forma cercana a la red - Se pueden fabricar directamente geometrías complejas

- Eficacia - Funcionamiento manos libres automatizado con alta productividad

- Calidad - Proporciona un entorno de procesamiento limpio y elimina los defectos

- Rendimiento - Produce aleaciones con excelentes propiedades mecánicas

- Nuevas aleaciones - Permite el desarrollo de composiciones metaestables únicas

- Rentabilidad - Reduce el desperdicio de materias primas y las necesidades de mecanizado

En comparación con otros métodos de procesamiento, PREP ofrece nuevas posibilidades para el desarrollo de aleaciones y la optimización del rendimiento de los materiales.

Aplicaciones de las aleaciones producidas por PREP

Las aleaciones fabricadas mediante el proceso de electrodo giratorio de plasma se han utilizado en una amplia gama de aplicaciones exigentes:

Componentes aeroespaciales

- Álabes de turbina, discos, carcasas de aleaciones de níquel y titanio

- Requiere alta resistencia y resistencia a la fluencia a temperaturas elevadas

Herramientas de corte

- Brocas, fresas, hojas de sierra con aleaciones de acero para herramientas

- Debe resistir el desgaste, los impactos y el calor durante el mecanizado

Implantes biomédicos

- Aleaciones de titanio o acero inoxidable para implantes ortopédicos

- Excelente resistencia a la corrosión y biocompatibilidad

Piezas de automóviles

- Componentes de motor y transmisión de aleaciones de aluminio, magnesio y titanio

- Aligeramiento y rendimiento en condiciones extremas

Artículos deportivos

- Palos de golf, bicicletas y equipos de alta gama que utilizan aleaciones avanzadas

- Se requiere una elevada relación resistencia/peso

Electrónica

- Disipadores de calor cortados a partir de compuestos de berilio

- Requiere capacidad de gestión térmica

Aplicaciones nucleares

- Materiales reforzados utilizados en reactores nucleares

- Debe mantener el rendimiento bajo radiación

Aplicaciones de las aleaciones producidas por PREP

| Industria | Aplicación |

|---|---|

| Aeroespacial | Componentes de la turbina |

| Herramientas de corte | Brocas, hojas de sierra |

| Biomédica | Implantes |

| Automoción | Piezas de motor y transmisión |

| Artículos deportivos | Clubes, bicicletas, equipos |

| Electrónica | Disipadores de calor |

| Nuclear | Componentes para reactores |

Investigación actual sobre el procesamiento de electrodos giratorios de plasma

Se están llevando a cabo varias investigaciones para seguir avanzando en la tecnología PREP:

- Modelización de las complejas interacciones plasma-material

- Incorporación de materiales nuevos y reciclados como materia prima

- Configuraciones multielectrodo para la producción de piezas grandes

- Procesos PREP híbridos combinados con fabricación aditiva

- Desarrollo de nuevos diagnósticos de medición

- Unión de aleaciones distintas para crear compuestos de matriz metálica

- Exploración del refuerzo con nanotubos de carbono

- Análisis económico y del ciclo de vida del proceso

La investigación continuada permitirá nuevas mejoras del proceso, una gama más amplia de aleaciones y nuevas aplicaciones. Las agencias gubernamentales y las empresas privadas invierten activamente en el avance del procesamiento de electrodos rotativos de plasma.

Perspectivas futuras de la tecnología PREP

El proceso de electrodos rotativos de plasma representa un salto innovador en la tecnología de procesamiento de materiales. Los continuos avances y su adopción por parte de la industria harán posible la próxima generación de aleaciones de alto rendimiento.

Varias tendencias apuntan a un futuro brillante para el PREP:

- La demanda de aleaciones avanzadas especializadas en diversos sectores va en aumento. PREP permite composiciones de aleaciones inalcanzables por métodos convencionales.

- La forma neta y la fabricación aditiva se utilizan cada vez más. PREP tiene unas capacidades de forma neta que superan a otros métodos en cuanto a flexibilidad y calidad de las aleaciones.

- La producción automatizada de alto rendimiento es esencial para la competitividad. PREP consigue un funcionamiento automatizado sin intervención con una alta productividad.

- Los requisitos de calidad de los componentes críticos son cada vez más estrictos. PREP ofrece un entorno de procesamiento de alta precisión, limpio y controlado.

- Las aleaciones con microestructuras mejoradas tienen un rendimiento excepcional. PREP desbloquea estructuras metaestables con propiedades únicas.

Con estos motores, la PREP está llamada a convertirse en una tecnología esencial para la producción de aleaciones de nueva generación en numerosos sectores. Se espera un rápido crecimiento continuo en este apasionante campo.

Preguntas frecuentes sobre el procesamiento de electrodos giratorios de plasma:

He aquí algunas preguntas frecuentes sobre el proceso del electrodo rotativo de plasma:

¿Cuáles son las principales ventajas de la tecnología PREP?

Algunas de las principales ventajas son la rapidez de solidificación, que permite microestructuras avanzadas, la fabricación de formas casi netas, la capacidad de aleación flexible, el entorno de procesamiento limpio y la producción automatizada.

¿Qué materiales puede procesar el PREP?

Se puede procesar prácticamente cualquier sistema de aleación, incluidos el titanio, el aluminio, el magnesio, el níquel, el cobalto, el hierro, el acero para herramientas y las aleaciones refractarias. También son posibles los nanocompuestos y las aleaciones amorfas.

¿Cómo se compara PREP con otros métodos de fabricación aditiva?

La PREP permite aleaciones a temperaturas más elevadas, estructuras de grano más fino y evita algunos problemas de porosidad y anisotropía. Pero la PREP tiene geometrías limitadas en comparación con los procesos de fusión en lecho de polvo. Ambos son complementarios.

¿Qué industrias utilizan las aleaciones fabricadas por PREP?

Las industrias aeroespacial, biomédica, automovilística, de artículos deportivos, electrónica y nuclear aprovechan las aleaciones de PREP. La tecnología también se utiliza para fabricar herramientas de corte.

¿Cuáles son las limitaciones de la tecnología PREP?

El tamaño de las piezas fabricadas está restringido por el diámetro del electrodo. La complejidad de la geometría de las piezas también es limitada en comparación con otros métodos aditivos. Los costes iniciales del sistema son relativamente altos.

¿Qué nuevos avances se están realizando en PREP?

Algunas de las áreas de investigación actuales son los sistemas multielectrodo, los procesos híbridos con fabricación aditiva, el modelado avanzado, los nuevos diagnósticos in situ y el desarrollo de aleaciones.

¿Cómo mejora la PREP la microestructura y las propiedades de las aleaciones?

El refinamiento de los granos, la retención de las fases metaestables, el atrapamiento de solutos, la eliminación de la segregación, la mejora de las interfaces y la adaptación de las condiciones de solidificación mejoran el rendimiento de la aleación.

¿Qué conocimientos son necesarios para utilizar un sistema PREP?

Se recomienda una formación especializada para aprender a manejar correctamente los equipos PREP. Los conocimientos de metalurgia y física del plasma también son beneficiosos para sacar el máximo partido a esta tecnología.