Aluminio AlMgSc Polvo

El polvo de aluminio AlMgSc es un polvo de aleación de aluminio que contiene magnesio y escandio como elementos de aleación. Ofrece una excepcional relación resistencia-peso, buena resistencia a la corrosión y capacidad para altas temperaturas.

MOQ bajo

Proporcionamos una cantidad mínima de pedido baja para satisfacer diferentes necesidades.

OEM Y ODM

Proporcionar productos y servicios de diseño personalizados para satisfacer las necesidades exclusivas de los clientes.

Existencias adecuadas

Garantizar una tramitación rápida de los pedidos y ofrecer un servicio fiable y eficaz.

Satisfacción del cliente

Ofrecer productos de alta calidad centrados en la satisfacción del cliente.

compartir este producto

Índice

El polvo de aluminio AlMgSc es un polvo de aleación de aluminio que contiene magnesio y escandio como elementos de aleación. Ofrece una excepcional relación resistencia-peso, buena resistencia a la corrosión y capacidad para altas temperaturas.

Detalles clave sobre el polvo de aluminio AlMgSc:

| Parámetro | Detalles |

|---|---|

| Material de base | Aluminio |

| Principales elementos de aleación | Magnesio, Escandio |

| Densidad | Alrededor de 2,7 g/cm3 |

| Punto de fusión | Alrededor de 650°C |

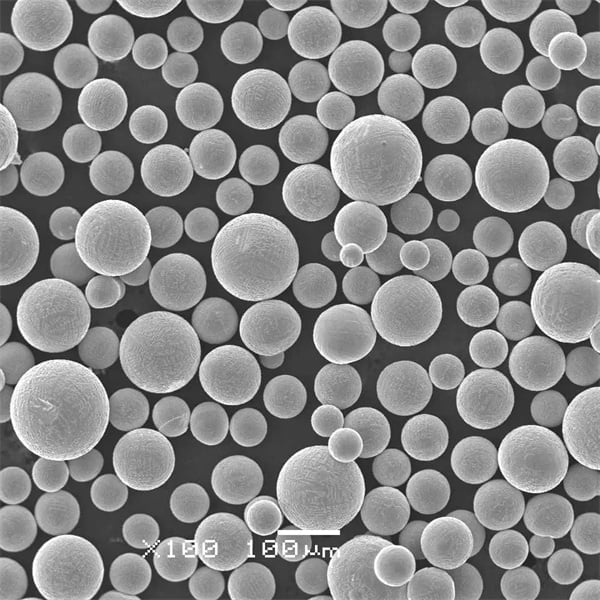

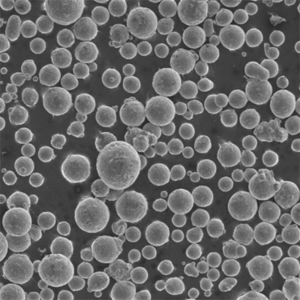

| Proceso de fabricación | Atomización de gas |

| Forma de las partículas | Polvo esférico |

| Tamaños típicos | 15 - 180 μm |

Tipos de aluminio AlMgSc Polvo

El polvo de aluminio AlMgSc está disponible en diferentes grados de aleación en función del porcentaje de magnesio y escandio presente. Algunos de los grados más comunes son:

| Grado de aleación | Composición nominal |

|---|---|

| AlMgSc 2,1 | Al - 2,1wt% Mg - 0,12wt% Sc |

| AlMgSc 2,2 | Al - 2,2wt% Mg - 0,14wt% Sc |

| AlMgSc 2,5 | Al - 2,5wt% Mg - 0,15wt% Sc |

| AlMgSc 3.0 | Al - 3,0wt% Mg - 0,20wt% Sc |

El porcentaje de magnesio suele oscilar entre 2 y 3 wt%, mientras que el contenido de escandio ronda entre 0,1 y 0,2 wt%. Un mayor contenido de escandio aumenta la resistencia, mientras que el magnesio refuerza la solución sólida.

Propiedades y características

Entre las propiedades clave del polvo de aluminio AlMgSc se incluyen:

| Propiedad | Características |

|---|---|

| Fuerza | Resistencia muy elevada para su densidad y peso. YS > 300 MPa |

| Densidad | Alrededor de 2,7 g/cm3, inferior a las aleaciones de acero y titanio |

| Trabajabilidad | Buena ductilidad para la fabricación y el mecanizado |

| Resistencia a la corrosión | Mejor que las calidades de aluminio 2xxx y 7xxx |

| Estabilidad térmica | Mantiene la resistencia hasta 300°C |

| Coste | Más caro que el aluminio pero más barato que las aleaciones de titanio |

La fina dispersión de los precipitados ricos en escandio denominados Al3Sc proporciona unos efectos de refuerzo extraordinarios en la matriz de la aleación. Esto da lugar a un alto límite elástico junto con una ductilidad y tenacidad a la fractura decentes.

Aplicaciones y usos

Principales aplicaciones del polvo de aluminio AlMgSc en la vía pulvimetalúrgica:

| Industria | Usos típicos |

|---|---|

| Aeroespacial | Piezas estructurales, componentes de motores, fuselajes |

| Automoción | Chasis, soportes, piezas de suspensión |

| Industrial | Piezas de robótica, plantillas y utillajes para herramientas |

| Militar | Blindaje ligero, equipos de protección |

| Deportes | Palos de golf, piezas de bicicleta, equipos de protección |

Es una alternativa más ligera y resistente a las aleaciones de aluminio, magnesio y titanio en componentes estructurales. Sus propiedades, como la relación fuerza-peso y la resistencia a la corrosión, son muy valoradas en la industria aeroespacial.

Especificaciones y normas

Los polvos de aleaciones de aluminio deben cumplir los límites de composición establecidos por las normas internacionales:

| Estándar | Grado | Aluminio (wt%) | Magnesio (wt%) | Escandio (wt%) |

|---|---|---|---|---|

| ASTM B947 | AlMgSc 2,1 | Bal. | 1.8 – 2.4 | 0.08 – 0.15 |

| ASTM B947 | AlMgSc 2,5 | Bal. | 2.3 – 2.7 | 0.12 – 0.18 |

| ASTM B947 | AlMgSc 3.0 | Bal. | 2.8 – 3.2 | 0.15 – 0.25 |

Se definen otros límites admisibles de impurezas como hierro, silicio, cobre, etc. El polvo debe tener una porosidad mínima y unas características de fluidez adecuadas. La distribución del tamaño de las partículas debe cumplir los requisitos del comprador.

Proveedores y precios

| Proveedor | Descripción | Precios indicativos |

|---|---|---|

| AP&C | Principal productor de aleaciones y polvos de Al | $55-60 por kg |

| Valimet Inc. | Fabricante de polvos de aleación a medida | $50-100 por kg |

| Sandvik Osprey | Polvos especiales atomizados con gas | $75-90 por kg |

| TLS Técnica | Soluciones pulvimetalúrgicas | $65-80 por kg |

Los precios dependen de la cantidad pedida, la composición de la aleación, la distribución del tamaño del polvo, el nivel de control de calidad y las necesidades adicionales de procesamiento. La disponibilidad de existencias frente a la producción personalizada también influye en el precio.

Ventajas e inconvenientes del polvo de AlMgSc

| Ventajas | Desventajas |

|---|---|

| Excelente relación resistencia-peso | Más caro que las aleaciones de aluminio |

| Mantiene la resistencia a temperaturas elevadas | Disponibilidad comercial limitada |

| Mejor resistencia a la corrosión que las calidades 2xxx, 7xxx | El tratamiento requiere controles especiales |

| Más barato que las opciones de aleación de titanio | Sensible a impurezas como el hierro |

| Buena ductilidad para la transformación secundaria | Necesita materiales de entrada de gran pureza |

El polvo de AlMgSc tiene un gran potencial, pero el aumento de la producción comercial con escandio plantea actualmente problemas de viabilidad económica. La fabricación requiere estrictos controles del proceso para lograr las propiedades deseadas.

Comparación con alternativas

¿Cómo se compara el polvo de AlMgSc con otras opciones de aleación para pulvimetalurgia?

| Parámetro | AlMgSc Polvo | AlSi10Mg Polvo | Ti6Al4V Polvo |

|---|---|---|---|

| Densidad | 2,7 g/cm3 | 2,7 g/cm3 | 4,4 g/cm3 |

| Resistencia a la tracción | 350MPa | 300 MPa | >900 MPa |

| Trabajabilidad | Excelente | Muy buena | Moderado |

| Estabilidad térmica | Hasta 300°C | Hasta 250°C | Hasta 500°C |

| Coste relativo | Alta | Bajo | Muy alta |

AlSi10Mg ofrece una buena resistencia a menor coste, pero tiene limitaciones. Ti6Al4V ofrece un rendimiento excepcional, aunque a un precio muy elevado. AlMgSc logra un equilibrio con un alto rendimiento asequible.

Opiniones de expertos

El Dr. S. Ankem, de la Universidad de Maryland, declaró: "Con una excelente resistencia a temperaturas elevadas y una baja densidad, las aleaciones AlMgSc tienen potencial para múltiples aplicaciones, desde componentes aeroespaciales hasta piezas de automoción, si se pueden superar las barreras de producción comercial de forma rentable."

El Dr. H. Nakajima, destacado experto japonés en pulvimetalurgia, explicó que "la atomización InGas proporciona unas características de polvo superiores, pero requiere controles de proceso avanzados para conseguir composiciones de aleación de escandio de forma fiable."

En general, los expertos son optimistas sobre las capacidades del polvo de AlMgSc a pesar de las dificultades de fabricación existentes.

Párrafo para describir una aplicación

El polvo de AlMgSc ha ganado terreno en la fabricación de componentes para bicicletas, como cuadros ligeros y horquillas de suspensión. He aquí algunas razones:

En primer lugar, el polvo de aleación puede transformarse en formas huecas complejas necesarias para piezas de bicicleta. Su buena ductilidad permite procesos de fabricación secundarios como el doblado y la unión de tubos. Las piezas con paredes finas y rigidez adaptada pueden imprimirse en 3D directamente a partir de polvo de AlMgSc.

En segundo lugar, su elevado límite elástico en relación con el peso supera en 30-40% al de los cuadros de aluminio, lo que permite utilizar componentes más resistentes o más ligeros. Las aleaciones que contienen escandio han demostrado una excelente resistencia a la fatiga durante las cargas cíclicas de las bicicletas.

En tercer lugar, la fabricación a base de polvo deja un excelente acabado superficial que minimiza la necesidad de postprocesado. Esto permite geometrías de bicicleta personalizadas sin elevados costes de mecanizado. El proceso de forma casi neta reduce el desperdicio y los costes de material.

Con diseños innovadores que aprovechan las propiedades del AlMgSc mediante la tecnología AM, las bicicletas de nueva generación pueden superar los límites del rendimiento. Piezas como manillares, bielas y llantas se están desarrollando con polvos de aleación de escandio mediante MIM y técnicas afines.

PREGUNTAS FRECUENTES

He aquí algunas preguntas frecuentes sobre el polvo de AlMgSc:

P: ¿Qué hace que el polvo de AlMgSc sea mejor que otras aleaciones de aluminio?

R: La adición de escandio da lugar a la formación de precipitados de Al3Sc que confieren una resistencia significativamente mayor en comparación con otras aleaciones de aluminio de endurecimiento por envejecimiento. Es posible alcanzar niveles de resistencia similares a los de algunos aceros, manteniendo la ligereza del aluminio.

P: ¿Necesita el polvo de AlMgSc tratamiento térmico para alcanzar todas sus propiedades?

R: Sí, el tratamiento en solución, el envejecimiento y el prensado isostático en caliente se utilizan normalmente para conseguir una resistencia y una microestructura óptimas con las aleaciones en polvo de AlMgSc. El prensado isostático en caliente ayuda a consolidar los poros o huecos internos.

P: ¿Se puede fundir el polvo de AlMgSc y colarlo en moldes?

R: Aunque la fundición es posible, las altas velocidades de solidificación dan lugar a una distribución inadecuada de los precipitados reforzantes. La vía pulvimetalúrgica ayuda a conseguir propiedades uniformes. El proceso MIM funciona mejor.

Obtener el último precio

Acerca de Xmetto

Categoría de productos

OFERTAS

CONTACTO

¿Tiene alguna pregunta? ¡Envíenos un mensaje ahora! Atenderemos su solicitud con todo un equipo tras recibir su mensaje.