Polvo de aleación K465

El polvo de aleación K465 es una aleación a base de níquel superaleación que ofrece una gran solidez y resistencia a la corrosión a temperaturas elevadas. Se utiliza ampliamente en las industrias aeroespacial, de generación de energía y de procesamiento químico.

MOQ bajo

Proporcionamos una cantidad mínima de pedido baja para satisfacer diferentes necesidades.

OEM Y ODM

Proporcionar productos y servicios de diseño personalizados para satisfacer las necesidades exclusivas de los clientes.

Existencias adecuadas

Garantizar una tramitación rápida de los pedidos y ofrecer un servicio fiable y eficaz.

Satisfacción del cliente

Ofrecer productos de alta calidad centrados en la satisfacción del cliente.

compartir este producto

Índice

Polvo de aleación K465: Composición, propiedades, aplicaciones y especificaciones

El K465 se ha convertido en una opción popular para las industrias aeroespacial, de generación de energía y de procesamiento químico en las que los componentes están sometidos a altas temperaturas o entornos agresivos. Permite imprimir en 3D geometrías complejas para obtener un rendimiento óptimo.

Este artículo proporciona información detallada sobre la composición, propiedades, aplicaciones, especificaciones, disponibilidad, procesamiento y comparaciones del polvo de superaleación K465 para fabricación aditiva.

Aleación K465 Composición del polvo

A continuación se indica la composición nominal del polvo de superaleación a base de níquel K465:

| Elemento | Peso % |

|---|---|

| Níquel (Ni) | Saldo |

| Cromo (Cr) | 15 – 17% |

| Cobalto (Co) | 9 – 10% |

| Molibdeno (Mo) | 3% |

| Tántalo (Ta) | 4.5 – 5.5% |

| Aluminio (Al) | 5 – 6% |

| Titanio (Ti) | 0.5 – 1% |

| Boro (B) | 0,01% máx |

| Carbono (C) | 0,03% máx |

| Circonio (Zr) | 0,01% máx |

| Niobio (Nb) | 1% máx |

El níquel forma la base de la aleación y proporciona una matriz cúbica centrada en la cara para la resistencia a altas temperaturas. Elementos como el cromo, el cobalto y el molibdeno contribuyen a reforzar la solución sólida y permiten el endurecimiento por precipitación.

El aluminio y el titanio se añaden para formar precipitados gamma prime Ni3(Al,Ti) para proporcionar dureza y resistencia a la fluencia hasta 700°C. El tántalo refuerza la solución sólida y forma carburos para controlar la estructura del grano. El boro facilita la precipitación de carburos complejos.

La composición equilibrada del polvo de superaleación de níquel K465 da como resultado una combinación de resistencia, ductilidad, resistencia a la corrosión y soldabilidad necesaria para componentes de fabricación aditiva de alto rendimiento. Los niveles optimizados de elementos de aleación pueden adaptarse en función de los requisitos de la pieza final.

Propiedades del polvo de aleación K465

El polvo de superaleación K465 procesado mediante fusión de lecho de polvo por láser o fusión por haz de electrones presenta las siguientes propiedades en los estados tal cual y tratado térmicamente:

Propiedades mecánicas

| Propiedad | Estado As-Built | Después del tratamiento térmico |

|---|---|---|

| Resistencia a la tracción | 1050 - 1250 MPa | 1150 - 1350 MPa |

| Límite elástico | 750 - 950 MPa | 1000 - 1200 MPa |

| Alargamiento | 10 – 25% | 8 – 15% |

| Dureza | 35 - 45 HRC | 42 - 48 HRC |

- Altos niveles de resistencia comparables a los de las superaleaciones de Ni fundidas y forjadas

- La ductilidad conservada tras el tratamiento térmico permite cierto conformado/forjado

- Endurecimiento por precipitación mediante fase gamma prime tras tratamiento en solución

Propiedades físicas

| Propiedad | Valor |

|---|---|

| Densidad | 8,1 - 8,3 g/cc |

| Punto de fusión | 1260 - 1350°C |

| Conductividad térmica | 11 - 16 W/m-K |

| Coeficiente de dilatación térmica | 12 - 16 x 10-6 /K |

Propiedades a alta temperatura

| Propiedad | Valor |

|---|---|

| Temperatura de servicio | Hasta 700°C |

| Resistencia a la oxidación | Bueno hasta 850°C |

| Estabilidad de fase | Conserva la resistencia hasta 70% del punto de fusión |

| Resistencia a la rotura por fluencia | 140 MPa a 700°C durante 1000 horas |

- Conserva más de la mitad de su resistencia a la temperatura máxima de servicio

- Resiste la oxidación y la corrosión en caliente en entornos de turbinas de gas

- Excelente resistencia a la rotura por fluencia bajo carga a alta temperatura

Otras propiedades destacadas

- Soldable mediante métodos convencionales de soldadura por fusión

- Buen acabado superficial y precisión dimensional en construcciones AM

- Personalizable con diferentes tratamientos térmicos

- Alta resistencia a la fatiga térmica y al crecimiento de grietas

El conjunto equilibrado de propiedades mecánicas, físicas y térmicas hace que el K465 sea adecuado para los entornos extremos a los que se enfrentan los motores aeroespaciales, los sistemas de generación de energía y los equipos de procesamiento químico. Las propiedades pueden ajustarse en función de los requisitos de la aplicación.

Aplicaciones de la aleación K465 en polvo

Las principales aplicaciones de las piezas de superaleación K465 fabricadas mediante aditivos incluyen:

Aeroespacial:

- Revestimientos de cámara de combustión, aumentadores, soportes de llama en motores a reacción

- Soportes estructurales, marcos, carcasas, herrajes

- Componentes de sección caliente como álabes de turbina y paletas

- Sistemas de propulsión de cohetes y motores de naves espaciales

Generación de energía:

- Intercambiadores de calor, tuberías, válvulas, colectores en calderas y sistemas de recuperación de calor

- Componentes del recorrido de los gases calientes de las turbinas de gas, como toberas, obenques

- Receptores y colectores de energía solar

Automóvil:

- Ruedas y carcasas de turbocompresores

- Colectores y componentes del sistema de escape

Procesamiento químico:

- Tubos del reformador, recipientes de reacción, componentes del intercambiador de calor

- Tuberías, válvulas y bombas para productos químicos corrosivos

- Herramientas como mandriles y dispositivos para piezas compuestas

Ventajas:

- Soporta un uso continuado a más de 700°C menor densidad que las aleaciones de la competencia

- Resistencia a la oxidación y la corrosión en entornos de gases calientes

- Reduce el peso de los componentes en comparación con las aleaciones de níquel fundido

- Permite geometrías complejas optimizadas que no son posibles con la fundición

- Consolida varias piezas en un solo componente impreso

- Ahorra material en comparación con los métodos sustractivos

- Plazos de entrega más cortos en comparación con el procesamiento tradicional

El K465 se utiliza con frecuencia como sustituto de superaleaciones más pesadas y costosas en motores aeroespaciales y sistemas de potencia terrestres. El polvo de aleación puede adaptarse para cumplir los requisitos en condiciones extremas de temperatura, presión y servicio corrosivo.

Especificaciones de la aleación en polvo K465

El polvo de aleación K465 para procesos AM es suministrado por varios fabricantes con las siguientes especificaciones nominales:

| Parámetro | Especificación |

|---|---|

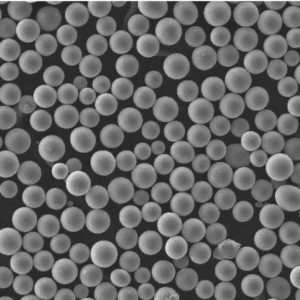

| Distribución granulométrica | 15 - 53 micras |

| Contenido de oxígeno | 0,05% máx |

| Contenido en nitrógeno | 0,05% máx |

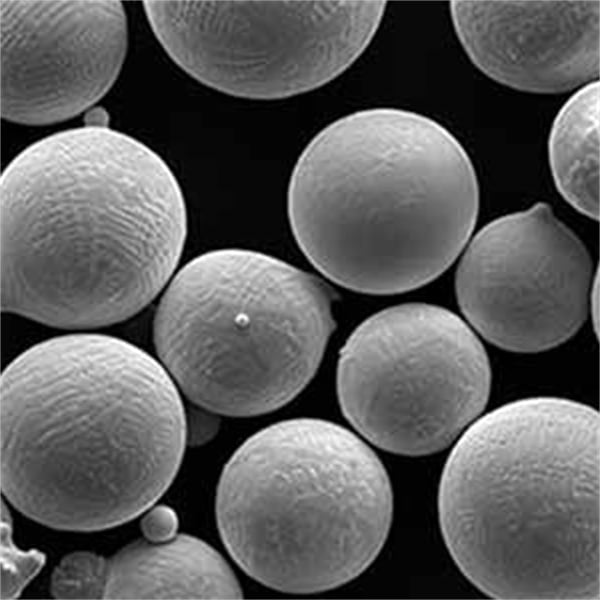

| Morfología | Esferoidal |

| Densidad aparente | 4,0 - 4,5 g/cc |

| Densidad del grifo | 4,5 - 5,0 g/cc |

| Caudal | 15 - 25 s/50g |

- Distribución del tamaño de las partículas de polvo optimizada para los procesos de AM

- La alta fluidez del polvo garantiza una distribución uniforme de la capa

- El bajo contenido de oxígeno minimiza el riesgo de defectos en las construcciones

- La morfología esférica proporciona un buen empaquetamiento y densidad del lecho de polvo

Requisitos adicionales:

- El polvo debe manipularse en una atmósfera inerte para evitar la contaminación

- El contenido de humedad debe mantenerse por debajo de 0,1 wt% para una buena fluidez del polvo.

- Conservación temporal hasta 1 año en recipientes herméticos con argón

- Los envases abiertos deben utilizarse en el plazo de 1 semana para evitar su degradación

Cumplir las especificaciones del polvo en cuanto a tamaño, forma, composición química y manipulación es fundamental para conseguir piezas de AM de alta densidad con las propiedades mecánicas esperadas.

Aleación K465 Disponibilidad de polvo

El polvo de superaleación K465 puede obtenerse de los principales proveedores como:

| Fabricante | Nombre del producto |

|---|---|

| Praxair | TA1 |

| Aditivo para carpinteros | CarTech K465 |

| Sandvik Osprey | K465-TCP |

| Erasteel | Stellite AM K465 |

El polvo de aleación se vende en varios tamaños, desde envases de 1 kg para I+D hasta envases de 1.000 kg para volúmenes de producción. Los precios oscilan entre $90-150 por kg en función de la cantidad y el fabricante.

Plazos de entrega para la adquisición suelen oscilar entre 2 y 8 semanas tras la confirmación del pedido. Las distribuciones granulométricas personalizadas y la manipulación especial pueden requerir un plazo de entrega más largo.

El inventario de polvo K465 debe controlarse de cerca y volver a pedirse con suficiente antelación antes de que se agote. La escasez puede provocar costosas paradas de las máquinas de AM. Considere la posibilidad de espaciar los pedidos en el tiempo para mantener las existencias.

Procesamiento del polvo de aleación K465

Rangos de parámetros para procesos AM:

| Proceso | Temp. precalentamiento | Espesor de capa | Potencia láser | Velocidad de exploración | Espacio entre escotillas |

|---|---|---|---|---|---|

| DMLS | 150 - 180°C | 20 - 60 μm | 195 - 250 W | 600 - 1200 mm/s | 0,08 - 0,12 mm |

| EBM | 1000 - 1100°C | 50 - 200 μm | 5 - 25 mA | 50 - 200 mm/s | 0,1 - 0,2 mm |

- DMLS = Sinterizado directo de metales por láser

- EBM = Fusión por haz de electrones

- Una gama más amplia de parámetros permite optimizar el acabado superficial, el tiempo de fabricación o las propiedades mecánicas.

- El precalentamiento reduce las tensiones residuales; mayores para EBM debido a las temperaturas más elevadas.

- Las velocidades de escaneado más lentas mejoran la densidad pero prolongan el tiempo de construcción

- La separación fina de las tramas reduce la porosidad pero requiere más pasadas de escaneado

Post-procesamiento:

- Extracción de piezas de la placa de impresión mediante corte por hilo EDM

- Eliminación del polvo residual mediante chorreado con microesferas de vidrio

- Tratamiento térmico de distensión a 870°C durante 1 hora

- Tratamiento HIP a 1160°C bajo 100 MPa de presión durante 4 horas

- Tratamiento térmico de endurecimiento a 760°C durante 10 horas

Ventajas del postprocesado:

- El HIP cierra los huecos internos y minimiza la porosidad

- Los tratamientos térmicos alivian las tensiones residuales y consiguen una dureza óptima

- Produce piezas densas cercanas a 100% con propiedades mecánicas equivalentes a las de fundición y forja.

- El prensado isostático en caliente (HIP) y los tratamientos térmicos adicionales pueden mejorar aún más las propiedades.

La selección de parámetros, las estructuras de soporte, la orientación de la construcción y los pasos de posprocesamiento pueden optimizarse en función de la tecnología de AM utilizada y de las propiedades requeridas.

Comparación del K465 con otros polvos de superaleaciones

K465 vs Inconel 718

| Aleación | K465 | Inconel 718 |

|---|---|---|

| Densidad | Más alto | Baja |

| Resistencia a la tracción | Similar | Similar |

| Temperatura de servicio | 100°C superior | Hasta 650°C |

| Coste | 2 veces más caro | Más económico |

- El K465 se elige para temperaturas más elevadas en las que el aumento de coste está justificado.

- Inconel 718 más económico para aplicaciones de baja temperatura

K465 vs Haynes 282

| Aleación | K465 | Haynes 282 |

|---|---|---|

| Procesabilidad | Mejor | Más difícil |

| Conductividad térmica | Más alto | Baja |

| Temperatura de servicio | Similar | Similar |

| Coste | Similar | Similar |

- K465 más fácil de imprimir con láser y posprocesar sin agrietarse

- Haynes 282 más propenso a grietas de solidificación durante la construcción

K465 vs CM 247 LC

| Aleación | K465 | CM 247 LC |

|---|---|---|

| Densidad | Baja | Más alto |

| Fuerza | Similar | Similar |

| Ductilidad | Más alto | Baja |

| Coste | Baja | Más alto |

- El K465 combina mejor resistencia y ductilidad.

- Aleación de bajo coste alternativa a CM 247 LC

K465 vs Inconel 625

| Aleación | K465 | Inconel 625 |

|---|---|---|

| Temperatura de servicio | Más alto | Hasta 700°C |

| Resistencia a la corrosión | Moderado | Excelente |

| Coste | Más alto | Baja |

| Disponibilidad | Más limitado | Fácilmente disponible |

- Inconel 625 se elige cuando la resistencia a la corrosión supera a la capacidad a altas temperaturas

- K465 preferido para piezas de motores a reacción que soportan temperaturas extremas

Comprender en qué destaca o se queda corto el K465 en comparación con otras alternativas ayuda a seleccionar el material para los componentes de AM. La aleación puede adaptarse para cambiar el equilibrio entre coste, disponibilidad, procesabilidad y propiedades.

Polvo de aleación K465 - Preguntas frecuentes

P: ¿Qué pasos de preprocesamiento son necesarios para el polvo K465?

R: El polvo K465 debe secarse durante 1-4 horas a 100-150°C para eliminar la humedad absorbida durante el transporte y el almacenamiento. El tamizado entre 20-63 micras eliminará las partículas grandes que pueden causar problemas de repintado.

P: ¿Requiere el K465 un tratamiento posterior de prensado isostático en caliente (HIP)?

R: El HIP se recomienda pero no es obligatorio para el K465. Ayuda a cerrar los huecos internos y a conseguir la máxima densidad y propiedades mecánicas. El HIP a 1160°C bajo 100 MPa durante 4 horas es típico.

P: ¿Qué tratamientos térmicos pueden utilizarse para adaptar las propiedades del K465?

R: El tratamiento en solución a 1150°C más el envejecimiento simple o doble entre 700-850°C se utiliza para optimizar la resistencia y la ductilidad. El enfriamiento rápido tras el tratamiento en solución mejora las propiedades.

P: ¿Se puede soldar la superaleación K465 con fines de reparación?

R: Sí, el K465 puede soldarse utilizando metal de aportación ER NiCrMo-10. Tras la soldadura, es necesario un tratamiento de disolución a 1175 °C y un envejecimiento a 845 °C para restablecer las propiedades.

P: ¿Qué defectos de fabricación pueden producirse en los modelos K465?

R: La falta de porosidad en la fusión, el agrietamiento entre capas, la delaminación y la distorsión son defectos potenciales que requieren una optimización de los parámetros. Un precalentamiento más bajo y velocidades de escaneado más rápidas aumentan el riesgo.

P: ¿Qué métodos de acabado pueden utilizarse en las piezas K465 de fabricación aditiva?

R: El mecanizado, el granallado, el grabado químico y el electropulido permiten mejorar la rugosidad superficial. Esto facilita la inspección NDE y mejora la vida a fatiga.

P: ¿Requiere el polvo de aleación K465 precauciones especiales de almacenamiento?

R: El polvo K465 absorbe rápidamente la humedad, por lo que es necesario almacenarlo en recipientes herméticos purgados con argón. Utilizar en el plazo de 1 semana desde la apertura del envase para evitar la degradación.

P: ¿Qué precauciones de seguridad son necesarias al manipular el polvo K465?

R: El polvo K465 no es inflamable pero puede causar irritación de la piel/ojos. Utilizar guantes, ropa y mascarillas de protección. Evitar la inhalación e instalar una ventilación adecuada.

Conclusión

El polvo de superaleación de níquel K465 se utiliza cada vez más en la fabricación aditiva, ya que permite fabricar componentes ligeros y de alta resistencia con geometrías complejas. Su equilibrada composición ofrece una potente combinación de propiedades mecánicas, resistencia a la oxidación, estabilidad térmica y soldabilidad. Estos atributos hacen que el K465 sea adecuado para sistemas de propulsión aeroespacial, equipos terrestres de generación de energía y equipos de procesamiento químico que soportan un servicio sostenido a altas temperaturas.

Comprender el nicho en el que el K465 supera a alternativas como el Inconel 718 o el Haynes 282 permite una selección adecuada del material. Para obtener una microestructura y un rendimiento óptimos, es necesario controlar cuidadosamente los parámetros del proceso de AM, la calidad del polvo, los tratamientos térmicos y el prensado isostático en caliente. A medida que sigan evolucionando las capacidades de fabricación aditiva, los materiales de ingeniería como el K465 abrirán nuevas posibilidades para el diseño de componentes de alta temperatura de nueva generación con una mayor vida útil.

Obtener el último precio

Acerca de Xmetto

Categoría de productos

OFERTAS

CONTACTO

¿Tiene alguna pregunta? ¡Envíenos un mensaje ahora! Atenderemos su solicitud con todo un equipo tras recibir su mensaje.