Aleación de níquel HX Polvo

El polvo de aleación de níquel HX puede utilizarse para fabricar componentes de formas complejas mediante procesos de fabricación aditiva por fusión en lecho de polvo, como la fusión selectiva por láser (SLM) y la fusión por haz de electrones (EBM). Sus propiedades lo hacen adecuado para piezas que requieren alta resistencia, resistencia al calor y resistencia a la corrosión en una amplia gama de industrias como la aeroespacial, petróleo y gas, automoción e industrial en general.

El sistema de aleación permite adaptar las propiedades mediante tratamiento térmico. El recocido por disolución seguido del envejecimiento permite optimizar la resistencia, la ductilidad y la resistencia al agrietamiento según los requisitos de la aplicación.

MOQ bajo

Proporcionamos una cantidad mínima de pedido baja para satisfacer diferentes necesidades.

OEM Y ODM

Proporcionar productos y servicios de diseño personalizados para satisfacer las necesidades exclusivas de los clientes.

Existencias adecuadas

Garantizar una tramitación rápida de los pedidos y ofrecer un servicio fiable y eficaz.

Satisfacción del cliente

Ofrecer productos de alta calidad centrados en la satisfacción del cliente.

compartir este producto

Índice

Visión general

El polvo de aleación de níquel HX es un polvo de aleación de níquel-cromo-hierro-molibdeno diseñado para aplicaciones de fabricación aditiva que requieren alta resistencia, resistencia a la corrosión y capacidad para altas temperaturas. Algunas propiedades clave del polvo de aleación de níquel HX son:

Aleación de níquel HX Polvo Propiedades principales

| Propiedad | Descripción |

|---|---|

| Composición | Níquel, cromo, hierro, molibdeno |

| Punto de fusión | 1390-1440°C |

| Densidad | 8,2 g/cm3 |

| Fuerza | Excelente resistencia desde temperaturas criogénicas hasta 1095°C |

| Resistencia a la corrosión | Resistente a diversos entornos corrosivos |

| Estabilidad térmica | Mantiene la solidez y la resistencia a la corrosión a temperaturas elevadas |

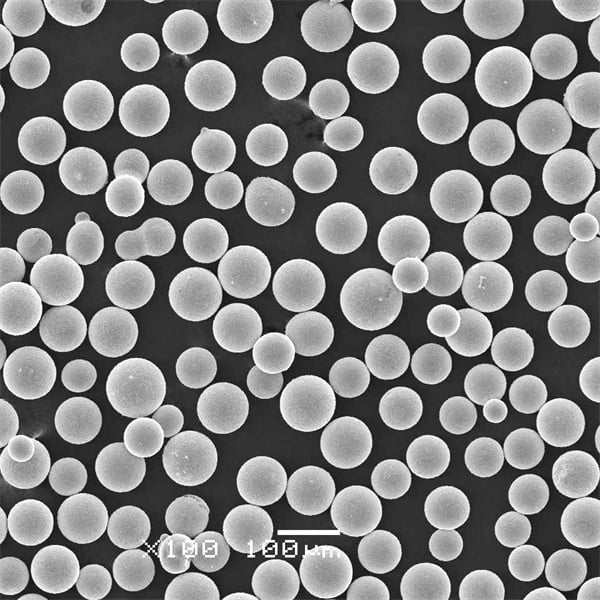

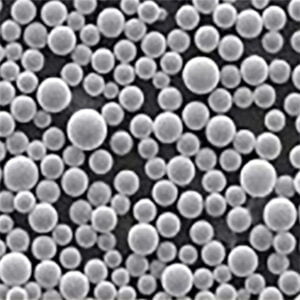

| Fabricación aditiva | Distribución del tamaño de las partículas y morfología optimizadas para los procesos de AM |

El polvo de aleación de níquel HX puede utilizarse para fabricar componentes de formas complejas mediante procesos de fabricación aditiva por fusión en lecho de polvo, como la fusión selectiva por láser (SLM) y la fusión por haz de electrones (EBM). Sus propiedades lo hacen adecuado para piezas que requieren alta resistencia, resistencia al calor y resistencia a la corrosión en una amplia gama de industrias como la aeroespacial, petróleo y gas, automoción e industrial en general.

El sistema de aleación permite adaptar las propiedades mediante tratamiento térmico. El recocido por disolución seguido del envejecimiento permite optimizar la resistencia, la ductilidad y la resistencia al agrietamiento según los requisitos de la aplicación.

En general, la aleación de níquel HX presenta un avanzado sistema de materiales de ingeniería que permite diseños de componentes de nueva generación mediante la fabricación aditiva.

Composición

La composición del polvo de aleación de níquel HX proporciona un equilibrio óptimo de propiedades para componentes de ingeniería de alto rendimiento:

Aleación de níquel HX Composición del polvo

| Elemento | Peso % | Papel |

|---|---|---|

| Níquel | 50-55% | Elemento primario que proporciona resistencia a la corrosión y a las altas temperaturas |

| Cromo | 15-20% | Mejora la resistencia a la oxidación y la corrosión |

| Hierro | Saldo | Contribuye a una gran resistencia y dureza |

| Molibdeno | 8-10% | Reforzador de solución sólida, mejora la resistencia a la fluencia |

| Titanio + Aluminio | 3-4% total | Formadores de carburo para reforzar la precipitación |

| Carbono | <0,05% | Formador de carburo |

El alto contenido en níquel y cromo le confiere una excelente resistencia a la corrosión y la oxidación. Los elementos de refuerzo en solución sólida, como el molibdeno, junto con los precipitados de titanio, aluminio y carbono, permiten alcanzar niveles de resistencia en una amplia gama de temperaturas, desde criogénicas hasta 1095 °C.

La adaptación de los niveles de titanio y aluminio permite ajustar la fracción de volumen y el tipo de precipitados para optimizar la fuerza y la resistencia a las grietas según los requisitos específicos de los componentes.

Propiedades

El polvo de aleación de níquel HX posee una combinación única de propiedades mecánicas, resistencia a la corrosión y capacidad térmica que lo hacen adecuado para componentes de aplicaciones críticas:

Aleación de níquel HX Propiedades del polvo

| Propiedad | Descripción |

|---|---|

| Densidad | 8,2 g/cm3 |

| Intervalo de fusión | 1390-1440°C |

| Fuerza | Resistencia a la tracción 130-160 ksi<br>Límite elástico 115-130 ksi |

| Alargamiento | 15-25% |

| Dureza | 32-36 HRC |

| Resistencia al impacto | 50-80 ft-lbs |

| Conductividad térmica | 9-12 W/m-K |

| Coeficiente de dilatación térmica | 12-13 x 10-6/°C |

| Temperatura máxima de servicio | 1095°C |

| Resistencia a la corrosión | Excelente en diversos entornos |

| Resistencia a la oxidación | Resistente hasta 1095°C |

| Resistencia a la fatiga térmica | Vida superior a la fatiga térmica |

| Estabilidad térmica | Mantiene la resistencia a temperaturas elevadas |

| Sensibilidad de la muesca | Baja sensibilidad de entalla |

La fina morfología del polvo y la distribución optimizada del tamaño de las partículas permiten imprimir componentes de alta densidad (>99,5%) utilizando polvo de aleación de níquel HX. Esto permite aprovechar todo el potencial de la aleación en términos de propiedades mecánicas y rendimiento.

El tratamiento térmico de disolución seguido del tratamiento térmico de envejecimiento permite adaptar los niveles de resistencia y ductilidad a los requisitos específicos de diseño de los componentes. Para obtener la máxima resistencia, se suele utilizar el envejecimiento a 720 °C durante 16 horas.

Aplicaciones

La combinación de propiedades del polvo de aleación de níquel HX lo hace adecuado para una variedad de aplicaciones exigentes en todos los sectores:

Industrias que utilizan la aleación de níquel HX en polvo

- Aeroespacial

- Petróleo y gas

- Automoción

- Industrial

Aplicaciones de los componentes

- Latas de combustión

- Casquillos

- Válvulas y cuerpos de válvulas

- Piezas de pistón

- Componentes de bombeo

- Intercambiadores de calor impresos

- Piezas de conducción de fluidos

- Insertos para herramientas

Su excelente resistencia a las altas temperaturas permite aligerar el peso de los componentes más próximos a la fuente de calor, como las latas de la cámara de combustión, los componentes de las toberas, las válvulas de purga, etc., de los motores aeroespaciales de nueva generación.

La resistencia a la corrosión permite su uso en componentes de campos petrolíferos como válvulas, bombas y herramientas de fondo de pozo. La resistencia a los ambientes de servicio agrios amplía la aplicabilidad en todas las aplicaciones de petróleo y gas.

En automoción, la capacidad térmica y la estabilidad dimensional de esta aleación permiten fabricar válvulas, bombas y turbocompresores para altas temperaturas.

La fabricación aditiva con polvo de aleación de níquel HX también está permitiendo optimizar intercambiadores de calor, bridas ligeras, carcasas con canales integrados y características de refrigeración en todos los sectores.

Especificaciones

El polvo de aleación de níquel HX es suministrado por fabricantes líderes como Carpenter Additive, Sandvik Osprey, Erasteel, Praxair Surface Technologies, etc. Cumple las siguientes especificaciones de polvo:

Especificaciones de la aleación de níquel HX en polvo

| Parámetro | Especificación |

|---|---|

| Composición del polvo | <2% de variación respecto al nominal |

| Tamaño de las partículas | 15-53 micras |

| Densidad aparente | Típicamente > 4,0 g/cm3 |

| Caudal del pasillo | <30s/50g |

| Contenido de humedad | <0,1 wt% |

La distribución del tamaño de las partículas permite extender finas capas de polvo y conseguir piezas casi totalmente densas tras la fusión. La alta fluidez del polvo y la densidad aparente facilitan la manipulación del polvo durante la carga y la reutilización.

Normas

Aunque actualmente no existe una norma específica, las especificaciones del polvo de aleación de níquel HX se ajustan a los límites de composición de las normas para formas forjadas como:

- AMS 5754

- AMS 5844

- AMS 5845

- UNS N06002

Las aleaciones forjadas equivalentes son Haynes 214, Inconel 718, Waspaloy, etc. A medida que aumente el uso de la fabricación aditiva, surgirán normas específicas para el polvo de aleación de níquel.

Proveedores y precios

El polvo de aleación de níquel HX está disponible en los principales proveedores de polvo metálico y fabricantes de equipos de fabricación aditiva:

Aleación de níquel HX Polvo Proveedores

| Proveedor | Descripción |

|---|---|

| Aditivo para carpinteros | La cartera más amplia de polvos de aleación de níquel para AM |

| Sandvik Osprey | Amplia gama de aleaciones en polvo para AM |

| Erasteel | Especialista en pulvimetalurgia con amplia experiencia en aleaciones en polvo |

| Tecnologías de superficie Praxair | Proveedor líder de polvos metálicos para la industria AM |

| Soluciones SLM | Proporciona polvos de aleación optimizados para sus sistemas de AM |

| Aditivos GE | Suministros de aleaciones en polvo para los sectores sanitario, aeronáutico e industrial AM |

El precio típico del polvo de aleación de níquel HX oscila entre $$$/kg. Los altos niveles de pureza, el exhaustivo control de calidad y las características optimizadas de las partículas explican el precio superior de este avanzado polvo de aleación.

Comparación de costes con alternativas

| Polvo de aleación | Precios indicativos |

|---|---|

| Aleación de níquel HX | $$$/kg |

| Titanio Ti64 | $$/kg |

| Aluminio AlSi10Mg | $/kg |

| Acero inoxidable 316L | $$/kg |

Los precios varían de un proveedor a otro en función de la cantidad del pedido, los requisitos de calidad y factores geográficos. Pueden aplicarse descuentos por pedidos a granel de más de 500-1000 kg.

Ventajas y limitaciones

La aleación de níquel HX presenta algunas ventajas claras junto con ciertas limitaciones:

Ventajas

- Excelentes propiedades mecánicas desde temperaturas criogénicas hasta 1095°C

- Mantiene la solidez y la resistencia a la corrosión a temperaturas elevadas

- Resiste diversos entornos corrosivos

- Resistencia a la fatiga térmica y a la oxidación hasta 1095°C

- Bajo coeficiente de dilatación térmica

- Fabricación aditiva mediante procesos PBF

- Las piezas pueden tratarse térmicamente para adaptar sus propiedades

Limitaciones

- Alto coste del material en comparación con los aceros

- El menor alargamiento a la tracción limita la ductilidad

- Requiere prensado isostático en caliente (HIP) para eliminar la porosidad interna

- Número limitado de proveedores de polvo de aleación en la actualidad

- Es necesario desarrollar parámetros para los nuevos sistemas de aditivos

Para los componentes que exigen un rendimiento bajo cargas térmicas y mecánicas en entornos corrosivos, las ventajas de la aleación de níquel HX superan las limitaciones de coste y ductilidad.

Calificación e impresión

La cualificación de nuevos materiales como el polvo de aleación de níquel HX para la fabricación aditiva implica una amplia caracterización y desarrollo de procesos:

Calificación del polvo de aleación de níquel HX

- Análisis químico: confirme la conformidad de la composición con las especificaciones mediante química húmeda u OES.

- Distribución del tamaño de las partículas - Validación de los parámetros de esfericidad y tamaño del polvo mediante difracción láser

- Densidad aparente y mediciones de flujo - Comprobación de la idoneidad para el esparcimiento de polvo utilizando el caudalímetro Hall según la norma ASTM B213.

- Evaluación de la porosidad interna: analice la uniformidad de la densidad y los defectos internos mediante escáneres microCT.

- Caracterización de la microestructura: utilice SEM y EDS para evaluar la uniformidad de la aleación, la precipitación y los defectos.

- Desarrollo de los parámetros del proceso - Optimización de la potencia del láser, la velocidad y la separación de las escotillas para una densidad >99,5% utilizando cubos de prueba.

- Ensayos mecánicos - Realización de ensayos de tracción, fatiga, tenacidad a la fractura, fluencia en piezas de prueba AM y comparación con propiedades de forja.

- Evaluación no destructiva - Utilización de técnicas como el ensayo con líquidos penetrantes para identificar defectos superficiales o subsuperficiales.

- Pruebas de corrosión: evalúe la velocidad de corrosión en los entornos pertinentes mediante pruebas de inmersión o normas ASTM.

- Postprocesado - Estudio del efecto del prensado isostático en caliente (HIP) y del tratamiento térmico en las propiedades

- Demostración de aplicaciones: fabrique prototipos de componentes reales y mida el rendimiento funcional en función de los objetivos de diseño.

Estas pruebas exhaustivas validan la calidad del polvo de aleación y su idoneidad para imprimir componentes de aplicación que cumplan los objetivos de propiedades requeridos.

Directrices de los parámetros de impresión

Parámetros típicos para la impresión de polvo de aleación de níquel HX en el sistema SLM 125HL de SLM Solutions:

| Parámetro | Valor típico |

|---|---|

| Grosor de la capa | 30-50 micras |

| Potencia del láser | 175-350 W |

| Velocidad de exploración | 125-250 mm/s |

| Distancia entre escotillas | 80-120 micras |

| Superposición de rayas | 50% |

| Temperatura del lecho de polvo | 80-100°C |

Los parámetros varían en función de factores como las propiedades deseadas, el acabado superficial, las prioridades de velocidad de fabricación y las capacidades del sistema de AM. Los conjuntos de parámetros se refinan continuamente mediante rigurosos enfoques de DOE para ampliar la geometría imprimible y la gama de propiedades.

Tratamiento posterior

Entre los pasos de postprocesado habituales para los componentes de aleación de níquel HX fabricados aditivamente se incluyen:

- Extracción de la placa de impresión - Corte por electroerosión de hilo o sierra de cinta para retirar piezas de la chapa

- Eliminación de soportes - Retire con cuidado los soportes autogenerados mecánicamente o mediante electroerosión.

- Alivio del estrés - Calentar el componente uniformemente a 620°C durante 1-2 horas para aliviar las tensiones residuales.

- Prensado isostático en caliente - HIP a 1160°C/100-200 MPa durante 4 horas para eliminar la porosidad interna >98% densidad

- Tratamiento de superficies - El mecanizado por flujo abrasivo y el granallado con abrasivos mejoran el acabado superficial

- Medición de las dimensiones - Confirmar las dimensiones críticas mediante inspección CMM y escaneado para precisión geométrica.

- Pruebas con colorantes penetrantes - Comprobación de los defectos de rotura de la superficie que necesitan reparación mediante penetrantes fluorescentes o de tinte visible.

- Tratamiento térmico - Tratamiento por disolución a 1120°C, enfriamiento rápido al aire + envejecimiento a 720°C/16 horas para obtener las propiedades deseadas

La automatización de las operaciones de postprocesado es crucial si se tiene en cuenta la complejidad geométrica de los componentes de fabricación aditiva que utilizan polvo de aleación de níquel HX.

Un diseño cuidadoso y estrategias de apoyo también son vitales durante el preprocesamiento para mejorar la eficiencia posterior. Las inspecciones periódicas deben validar el cumplimiento de todos los requisitos de diseño y certificación.

Aplicaciones y casos prácticos

La aleación de níquel HX se utiliza en aplicaciones muy exigentes:

Aeroespacial

- Botes de combustión - 40% reducción de peso, soporta temperaturas 100°C más altas

- Carcasa de la válvula de purga de chorro comercial - Canales de refrigeración integrados, flujo de fluido optimizado

- Cámaras de propulsión de satélites - Alta relación resistencia-peso, reutilizables

Petróleo y gas

- Cuerpos de válvulas para gases sulfurosos - Aleación de níquel resistente a la corrosión que soporta el entorno H2S

- Componentes de la válvula de seguridad de fondo de pozo - Resiste temperaturas de 150°C y la erosión

- Rodete de bomba offshore - Ligereza y eficacia en la conducción de fluidos bajo el agua de mar

Automoción

- Rueda del compresor del turbocompresor - Capacidad de alta velocidad hasta 110.000 rpm

- Válvula de control de gases de escape: soporta temperaturas de gases de escape de hasta 1050 °C

- Corona del pistón - Los canales de refrigeración conformados permiten una mayor densidad de potencia del motor

Industrial

- Boquilla de colada continua - El dispositivo de flujo de fluido a alta temperatura aumenta la productividad de la acería

- Utillaje para prensas de extrusión: mayor durabilidad y el doble de vida útil

- Elemento calefactor de la prensa de impresión - El circuito integrado de aleación de níquel soporta temperaturas de 700°C

Estos ejemplos de aplicación muestran el potencial de la aleación de níquel HX para superar los límites del rendimiento en todos los sectores mediante técnicas aditivas. Una mayor disponibilidad de datos de parámetros y demostraciones ampliará aún más su adopción.

Preguntas frecuentes

P: ¿Cuáles son las principales ventajas de la aleación de níquel HX frente a los materiales convencionales?

La aleación de níquel HX ofrece una combinación excepcional de alta resistencia de hasta 1095°C junto con una tenacidad y una resistencia a la corrosión que no pueden conseguirse con las aleaciones típicas. La fabricación aditiva permite diseños que no son posibles con técnicas sustractivas.

P: ¿Qué tratamiento térmico se utiliza para las piezas de aleación de níquel HX AM?

El tratamiento por disolución a 1120°C seguido de un envejecimiento a 720°C durante 16 horas permite un excelente equilibrio entre resistencia (>150 ksi UTS) y ductilidad (>16% El.). El HIP se aplica después de la fabricación y antes del tratamiento térmico.

P: ¿Qué proceso de AM es ideal para el polvo de aleación de níquel HX?

La fusión selectiva por láser (SLM) es preferible a la fusión por haz de electrones para la aleación de níquel HX con el fin de controlar mejor las tensiones térmicas y el agrietamiento. La SLM permite una mayor densidad a la vez que controla las propiedades direccionales.

P: ¿Qué sectores ofrecen las mejores oportunidades para la adopción de la aleación de níquel HX AM?

Los sectores aeroespacial, del petróleo y el gas, de la automoción y del tratamiento térmico industrial están adoptando la aleación de níquel HX para componentes que exigen estabilidad térmica, resistencia y comportamiento frente a la corrosión.

P: ¿Requiere la aleación de níquel HX alguna precaución especial de manipulación o almacenamiento del polvo?

Los polvos de aleación de níquel no son peligrosos, aunque es prudente tomar precauciones respiratorias y contra explosiones, como con cualquier polvo metálico fino. El almacenamiento inerte en argón con controles de humedad preserva la reutilización a largo plazo.

Obtener el último precio

Acerca de Xmetto

Categoría de productos

OFERTAS

CONTACTO

¿Tiene alguna pregunta? ¡Envíenos un mensaje ahora! Atenderemos su solicitud con todo un equipo tras recibir su mensaje.