Atomisation par gaz de poudres métalliques désigne une méthode de traitement des matériaux permettant de produire de fines poudres métalliques sphériques pour des applications telles que le moulage par injection de métal (MIM), la fabrication additive, le pressage et le frittage, les revêtements par pulvérisation thermique, la métallurgie des poudres, etc.

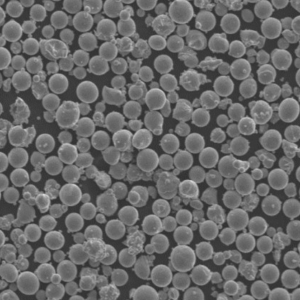

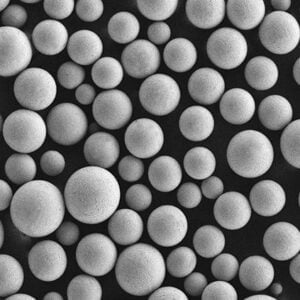

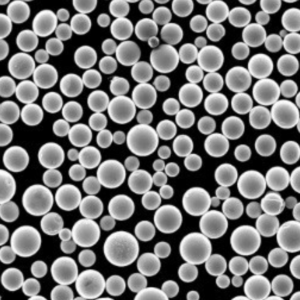

Dans l'atomisation gazeuse, les alliages métalliques fondus sont désintégrés en gouttelettes à l'aide de jets de gaz inertes à haute pression. Les gouttelettes se solidifient rapidement en poudre, produisant des morphologies hautement sphériques idéales pour les processus de consolidation des poudres.

Ce guide traite de la composition des poudres métalliques atomisées au gaz, de leurs caractéristiques, de leurs applications, de leurs spécifications, de leurs méthodes de production, de leurs fournisseurs, de leurs avantages et de leurs inconvénients, ainsi que des questions fréquemment posées.

Composition des poudres métalliques atomisées au gaz

Divers métaux et alliages aux propriétés chimiques adaptées sont pulvérisés sous forme de poudres :

| Matériau | Aperçu de la composition | Alliages courants |

|---|---|---|

| Acier inoxydable | Fe-Cr + Ni/Mn/Mo | 304, 316, 410, 420 |

| Acier à outils | Alliages Fe-Cr-C + W/V/Mo | H13, M2, P20 |

| Alliage d'aluminium | Al + Cu/Mg/Mn/Si | 2024, 6061, 7075 |

| Alliage de titane | Alliages Ti + Al/V | Ti-6Al-4V |

| Alliage de nickel | Alliages Ni + Cr/Fe/Mo | Inconel 625, 718 |

| Alliage de cuivre | Cu + Sn/Zn/alliages | Laiton, bronze |

Ces poudres métalliques offrent des propriétés mécaniques, thermiques, électriques et autres propriétés physiques spécifiques pour les besoins de la fabrication.

Caractéristiques des atomisation par gaz de la poudre métallique

Outre la chimie, des caractéristiques telles que la taille, la forme, la densité et la microstructure des particules déterminent les performances :

| Attribut | Description | Considérations |

|---|---|---|

| Distribution de la taille des particules | Gamme/répartition des diamètres | Impacts sur la résolution des caractéristiques minimales, l'efficacité de l'emballage |

| Morphologie des particules | Forme de la poudre/structure de la surface | Les particules arrondies et lisses assurent un meilleur écoulement et une meilleure manipulation. |

| Densité apparente | Poids par volume, y compris les vides interparticulaires | Influence sur la compacité et le regroupement |

| Densité du robinet | Densité stabilisée après tapotement mécanique | Concerne la facilité de compactage du lit de poudre |

| Chimie de surface | Oxydes de surface, gaz résiduels ou humidité | Affecte la stabilité et la consistance de la poudre |

| Microstructure | Taille des grains/répartition des phases | Détermine les propriétés telles que la dureté, la ductilité après consolidation |

Ces aspects interconnectés sont équilibrés en fonction des besoins.

Applications de l'atomisation des poudres métalliques

L'apport constant de matériaux et les capacités de mise en forme du filet permettent de répondre à diverses applications :

| L'industrie | Utilisations | Exemples de composants |

|---|---|---|

| Fabrication additive | Matières premières pour l'impression 3D | Aérofreins pour l'aérospatiale, implants médicaux |

| Moulage par injection de métal | Petites pièces métalliques complexes | Buses, engrenages, fixations |

| Pressage et frittage | Production de composants P/M | Pièces automobiles structurelles, composants militaires/armes à feu |

| Projection thermique | Revêtements de surface | Recouvrement anti-usure et anti-corrosion |

| Métallurgie des poudres | Roulements Oilite, bagues autolubrifiantes | Composants d'usure à structure poreuse |

L'atomisation de gaz offre un accès unique à l'élaboration de microstructures et de chimies adaptées aux besoins des performances finales.

Spécifications

Bien qu'elles soient spécifiques à chaque application, les gammes nominales courantes sont les suivantes

| Paramètres | Gamme typique | Méthode d'essai |

|---|---|---|

| Distribution de la taille des particules | 10 - 250 μm | Diffraction laser, tamis |

| Forme des particules | >85% sphérique | Microscopie |

| Densité apparente | 2 - 5 g/cm3 | Débitmètre à effet Hall |

| Densité du robinet | 3 - 8 g/cm3 | Volumètre à taraudage |

| Gaz résiduels | < 1000 ppm | Analyse des gaz inertes |

| Teneur en oxyde de la surface | < 1000 ppm | Analyse des gaz inertes |

Des courbes de distribution plus serrées garantissent des performances fiables dans les processus suivants.

Vue d'ensemble de la production par atomisation de gaz

- Charger le four à induction avec des matières premières telles que des lingots de métal ou des déchets.

- Matériau de fusion ; chimie et température de l'échantillon

- Forcer le flux de métal fondu dans une ou plusieurs buses d'atomisation de gaz à couplage étroit

- Forme des flux de métal liquide lisse

- Des jets de gaz inertes à grande vitesse (N2, Ar) désintègrent le flux en gouttelettes.

- Les gouttelettes de métal se solidifient rapidement en poudre ~100-800 μm.

- Classification thermique des fractions grossières via des séparateurs à cyclone

- Collecter les poudres fines dans le système de collecte et les bacs.

- Tamiser, classer en fractions de taille selon les besoins

- Emballer/stocker le matériau avec un remblai inerte

Le contrôle précis de tous les aspects de ce processus est la clé de la cohérence.

atomisation par gaz de la poudre métallique Fournisseurs

De nombreux producteurs mondiaux de matériaux de premier plan proposent la fabrication par atomisation au gaz :

| Fournisseur | Matériaux | Description |

|---|---|---|

| Sandvik | Aciers à outils, aciers inoxydables, superalliages | Large gamme d'alliages atomisés au gaz |

| Technologie des charpentiers | Aciers à outils, aciers inoxydables, alliages spéciaux | Alliages personnalisés disponibles |

| Höganäs | Aciers à outils, aciers inoxydables | Leader mondial de l'atomisation |

| Praxair | Alliages de titane, superalliages | Fournisseur fiable de matériaux de précision |

| Métaux Osprey | Acier inoxydable, superalliages | Focus sur les alliages réactifs et exotiques |

La tarification au volume dépend des conditions du marché, des délais d'exécution, des frais liés aux matériaux exotiques et d'autres facteurs commerciaux.

Compromis lors de l'étude de l'atomisation par gaz des poudres métalliques

Pour :

- Morphologie sphérique cohérente

- Distribution étroite de la taille des particules

- Chimie d'entrée connue et uniforme

- Microstructure contrôlée et propre du matériau

- Caractéristiques d'écoulement idéales pour le dépôt AM

- Permet des parois minces/des géométries complexes

Cons :

- Nécessite un important capital initial d'infrastructure

- Disponibilité limitée des alliages par rapport à l'atomisation à l'eau

- Manipulation spéciale pour éviter la contamination

- Coût supérieur à celui des autres méthodes pour les volumes de production

- Rendement inférieur à celui des autres procédés

- Capacité limitée pour les particules ultrafines

Pour les applications critiques, la poudre atomisée au gaz offre des avantages uniques en termes de cohérence et de performance.

Questions fréquemment posées

Quelle est la principale différence entre l'atomisation du gaz et celle de l'eau ?

L'atomisation au gaz repose uniquement sur des jets de gaz inertes pour désintégrer le métal en fusion en poudre, tandis que l'atomisation à l'eau utilise des jets d'eau qui interagissent avec les jets de gaz, ce qui permet d'obtenir des vitesses de refroidissement plus rapides, mais une poudre plus irrégulière.

Quelle est la distribution granulométrique la plus étroite possible ?

Des buses spécialisées, des réglages et des étages de classification permettent d'obtenir des distributions granulométriques allant jusqu'à D10 : 20 μm, D50 : 30 μm, D90 : 44 μm pour l'atomisation du gaz. Des gammes encore plus étroites continuent d'être développées.

Jusqu'à quel point les buses d'atomisation de gaz peuvent-elles être petites ?

Des tailles de buse allant jusqu'à 0,5 mm ont été mises au point pour produire des volumes de lots inférieurs à 1 kg par heure. Bien que la classification des poudres en chute libre reste un défi en dessous de 20 μm.

Qu'est-ce qui affecte la consistance entre les lots de poudre ?

Le contrôle de la composition, de la propreté, des profils de température, des pressions de gaz, des conditions d'atomisation et de la manipulation/stockage des poudres contribue à la reproductibilité. Un contrôle étroit du processus est essentiel.

Quel est le rendement typique de la poudre par rapport à la masse initiale ?

Pour les alliages courants et les gammes de tailles, les pourcentages de rendement se situent généralement entre 50 et 85%, en fonction des largeurs de distribution souhaitées et des fractionnements acceptables. Les distributions plus fines ont des rendements plus faibles.