Intermétallique (IMC) révolutionnent la science des matériaux en offrant un mélange unique de propriétés inaccessibles aux alliages conventionnels. Ces matériaux, formés par la fusion de deux ou plusieurs éléments métalliques dans des rapports stœchiométriques spécifiques, possèdent des structures cristallines distinctes et présentent des caractéristiques exceptionnelles. Une grande solidité à des températures élevées, une excellente résistance à l'oxydation et à la corrosion et des propriétés électriques et magnétiques uniques ne sont que quelques-uns des avantages des IMC.

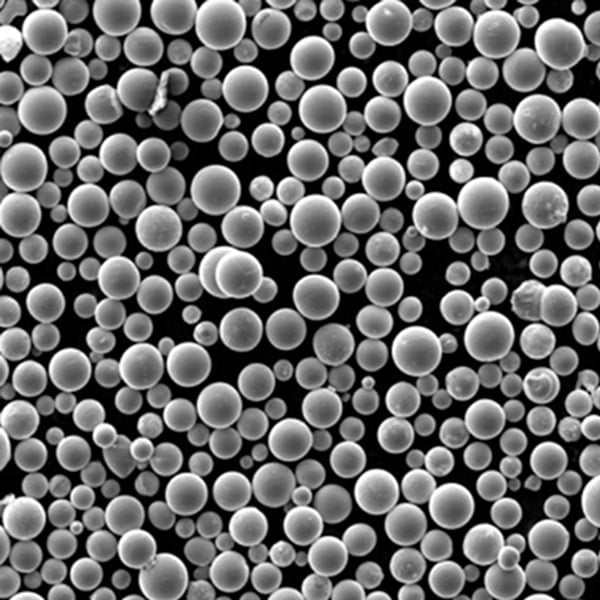

Parmi la gamme variée des IMC, les poudres occupent une place particulière. Leur polyvalence dans diverses techniques de métallurgie des poudres ouvre un monde de possibilités pour créer des formes et des composants complexes avec des propriétés sur mesure. Cet article plonge dans le monde fascinant des poudres IMC, en se concentrant sur sept types remarquables qui repoussent les limites de la science des matériaux :

1. Poudre de TiAl3 :

La poudre TiAl3 se distingue par sa résistance spécifique élevée et sa faible densité, une combinaison très recherchée dans l'industrie aérospatiale. Cette caractéristique unique en fait un candidat idéal pour la fabrication de composants aéronautiques légers sans compromettre l'intégrité structurelle. La réduction du poids se traduit directement par une amélioration de l'efficacité énergétique et des performances de l'avion.

Outre son rapport poids/résistance impressionnant, la poudre de TiAl3 présente également une résistance à l'oxydation remarquable à des températures élevées. Cette propriété est cruciale pour les composants des moteurs et turbines d'avions à grande vitesse, où l'exposition à une chaleur extrême est un défi permanent. La capacité de TiAl3 à résister à des environnements aussi difficiles garantit la longévité et la fiabilité de ces composants critiques.

Cependant, la faible ductilité de la poudre de TiAl3 à température ambiante constitue un défi pour son adoption à grande échelle. Il est donc difficile de lui donner des formes complexes à l'aide des procédés de fabrication traditionnels, ce qui limite son utilisation dans les applications nécessitant une flexion ou un formage importants. Des efforts de recherche sont en cours pour surmonter cette limitation et libérer tout le potentiel de ce matériau remarquable.

2. Poudre de TiAl2 :

Comme TiAl3, la poudre TiAl2 présente un rapport résistance/poids élevé et une excellente résistance à l'oxydation. Toutefois, sa teneur en aluminium légèrement plus élevée contribue à améliorer la résistance au fluage, ce qui la rend adaptée aux applications impliquant une exposition prolongée à des températures élevées. Cette caractéristique rend la poudre TiAl2 particulièrement intéressante pour les composants des moteurs à réaction et des turbines à gaz, où le maintien de l'intégrité structurelle dans des conditions de chaleur et de contrainte extrêmes est primordial.

La forme de poudre du TiAl2 ouvre la voie à son utilisation dans des techniques de fabrication avancées telles que la fabrication additive. Cette technologie de pointe permet de créer des géométries complexes de pales de turbines avec des canaux de refroidissement internes et d'autres caractéristiques complexes qu'il serait difficile, voire impossible, de réaliser avec les méthodes de fabrication traditionnelles. La possibilité d'adapter la microstructure et les propriétés des composants en TiAl2 grâce à la fabrication additive améliore encore leurs performances et leur efficacité.

3. Poudre de Ti3Al (poudre d'aluminure de titane) :

La poudre Ti3Al se distingue des autres aluminures de titane par sa ductilité supérieure. Cette caractéristique facilite considérablement son traitement et sa mise en forme, ce qui élargit son potentiel d'application aux composants nécessitant des opérations de formage complexes. La ductilité accrue de la poudre de Ti3Al lui permet de prendre facilement des formes complexes à l'aide de techniques de fabrication conventionnelles telles que le forgeage et l'extrusion.

Malgré sa ductilité améliorée, la poudre de Ti3Al conserve une solidité et une résistance à l'oxydation remarquables à des températures élevées, ce qui la rend adaptée aux applications exigeantes des industries aérospatiale et automobile. Dans le secteur aérospatial, la poudre de Ti3Al est étudiée pour être utilisée dans les composants structurels, les fixations et les pièces de moteur.

L'industrie automobile bénéficie également des propriétés uniques de la poudre de Ti3Al. Sa légèreté, associée à sa résistance aux températures élevées et à la corrosion, en fait un matériau très intéressant pour les soupapes de moteur, les systèmes d'échappement et les rotors de turbocompresseurs. L'utilisation de la poudre de Ti3Al dans ces applications peut permettre d'améliorer l'efficacité du moteur, de réduire les émissions et d'améliorer les performances globales du véhicule.

4. Poudre de Ti22Al25Nb :

L'ajout de niobium (Nb) au mélange titane-aluminium de la poudre Ti22Al25Nb améliore considérablement la résistance à l'oxydation et la résistance au fluage de l'alliage. Cette composition unique présente une stabilité remarquable à haute température, ce qui en fait un choix de premier ordre pour les applications exigeantes dans les moteurs aérospatiaux et les systèmes de production d'énergie.

Plus précisément, la poudre de Ti22Al25Nb est étudiée pour être utilisée dans les aubes de turbines à haute pression, où elle peut résister aux températures extrêmes et aux forces centrifuges rencontrées dans ces composants critiques du moteur. La meilleure résistance au fluage du Ti22Al25Nb permet aux aubes de turbine de conserver leur forme et leur intégrité en cas d'exposition prolongée à des températures et des contraintes élevées, ce qui contribue à l'efficacité et à la durée de vie du moteur.

5. Poudre de Ti45Al8Nb :

La poudre Ti45Al8Nb pousse encore plus loin les avantages de l'ajout de niobium, en repoussant les limites de la performance à haute température. Avec une teneur en niobium encore plus élevée, cet alliage présente une résistance au fluage et à l'oxydation exceptionnelle, surpassant même les superalliages conventionnels à base de nickel dans des plages de température spécifiques.

Les capacités exceptionnelles à haute température de la poudre Ti45Al8Nb en font un produit de premier plan pour les applications dans les sections les plus chaudes des moteurs à réaction et des turbines à gaz de pointe. Sa capacité à résister à des températures extrêmes sans compromettre son intégrité structurelle permet d'augmenter les températures de fonctionnement de ces moteurs, ce qui se traduit par une amélioration du rendement énergétique et une réduction des émissions.

Le développement de techniques de traitement avancées telles que la métallurgie des poudres a été crucial pour réaliser le plein potentiel de la poudre Ti45Al8Nb. Ces techniques permettent de la consolider dans des formes complexes avec les microstructures souhaitées pour des performances optimales. La capacité d'adapter la microstructure grâce à la métallurgie des poudres garantit que les propriétés du matériau sont maximisées pour l'application spécifique.

6. Poudre de Ti48Al2Cr2Nb :

La poudre Ti48Al2Cr2Nb introduit du chrome (Cr) dans la composition de l'alliage, ce qui renforce encore sa résistance à l'oxydation et à la corrosion. Cet ajout stratégique le rend exceptionnellement bien adapté aux environnements exposés à des produits chimiques agressifs et à des températures élevées, tels que ceux que l'on trouve dans les usines de traitement chimique et les systèmes de production d'énergie.

Les composants des incinérateurs de déchets, où les gaz corrosifs et les températures élevées sont monnaie courante, peuvent bénéficier de manière significative de la résistance exceptionnelle offerte par la poudre Ti48Al2Cr2Nb. La capacité du matériau à résister à une exposition prolongée à ces environnements difficiles garantit la longévité et la fiabilité des composants critiques des systèmes d'incinération des déchets.

7. Poudre de TiAl2 (poudre d'aluminure de titane) :

Composée principalement de titane et d'aluminium, la poudre TiAl2 offre une combinaison attrayante de faible densité, de haute résistance et de bonne résistance à l'oxydation. Ces propriétés en font un produit adapté à une large gamme d'applications dans les industries où la réduction du poids est cruciale sans compromettre la résistance et la durabilité, notamment dans l'aérospatiale, l'automobile et d'autres secteurs industriels.

Dans l'aérospatiale, on étudie la possibilité d'utiliser la poudre de TiAl2 dans divers composants, notamment des pièces structurelles, des pièces de trains d'atterrissage et des composants de moteurs. Son rapport résistance/poids élevé en fait un matériau idéal pour réduire le poids total des aéronefs, ce qui permet d'améliorer le rendement énergétique et les performances.

L'industrie automobile bénéficie également des propriétés uniques de la poudre de TiAl2. Son utilisation est prometteuse dans les soupapes de moteur, les bielles et les pièces de turbocompresseur, contribuant ainsi à l'allègement des moteurs, à l'amélioration de l'économie de carburant et à la réduction des émissions.

| Type de poudre IMC | Propriétés principales | Applications potentielles |

|---|---|---|

| Poudre de TiAl3 | Résistance spécifique élevée, bonne résistance à l'oxydation | Composants aérospatiaux, aubes de turbine, structures légères |

| Poudre de TiAl2 | Rapport résistance/poids élevé, excellente résistance au fluage | Composants structurels à haute température, composants de moteurs à réaction, aubes de turbines à gaz |

| Poudre de Ti3Al | Bonne ductilité, résistance équilibrée et résistance à l'oxydation | Composants aérospatiaux et automobiles, soupapes de moteur, systèmes d'échappement, rotors de turbocompresseurs |

| Poudre Ti22Al25Nb | Résistance accrue à l'oxydation, résistance supérieure au fluage | Moteurs aérospatiaux, systèmes de production d'énergie, aubes de turbines à haute pression |

| Poudre Ti45Al8Nb | Résistance exceptionnelle au fluage et à l'oxydation | Composants de moteurs à réaction, turbines à gaz de pointe, composants de fours à haute température |

| Poudre de Ti48Al2Cr2Nb | Résistance supérieure à l'oxydation et à la corrosion | Équipements de traitement chimique, systèmes de production d'énergie, composants d'incinérateurs de déchets |

| Poudre de TiAl2 | Faible densité, haute résistance, bonne résistance à l'oxydation | Aérospatiale, automobile, structures légères, composants de moteurs, pièces de trains d'atterrissage |

Avantages de l'utilisation des poudres IMC :

- Propriétés sur mesure : Le contrôle précis de la composition lors de la production de poudres permet d'ajuster finement les propriétés du matériau pour répondre aux exigences spécifiques de l'application. Ce niveau de contrôle est inestimable pour optimiser les matériaux destinés à des applications exigeantes où même de légères variations dans la composition peuvent avoir un impact significatif sur les performances.

- Pureté améliorée : Les procédés de métallurgie des poudres permettent souvent d'obtenir des matériaux présentant des niveaux de pureté plus élevés que les méthodes de moulage traditionnelles. Cette pureté accrue peut entraîner une amélioration des propriétés mécaniques, une meilleure résistance à la corrosion et une plus grande prévisibilité du comportement des matériaux.

- Fabrication de formes quasi nettes : Les poudres IMC peuvent être traitées à l'aide de techniques telles que le moulage par injection de poudre et la fabrication additive, ce qui permet de créer des formes complexes avec un minimum de déchets matériels. Ceci est particulièrement avantageux pour les composants complexes utilisés dans l'aérospatiale et les appareils médicaux, où la minimisation des déchets de matériaux et des opérations d'usinage peut conduire à des économies significatives.

Défis et orientations futures :

Malgré leur immense potentiel, l'adoption généralisée des poudres IMC se heurte encore à des difficultés. Il s'agit notamment de

- Coûts de production élevés : Les étapes de traitement complexes nécessaires à la production de poudres IMC de haute qualité contribuent à leur coût relativement élevé par rapport aux alliages conventionnels. Cet obstacle financier peut limiter leur utilisation dans des applications sensibles au coût.

- Ductilité limitée à température ambiante : De nombreux IMC présentent une ductilité limitée à température ambiante, ce qui pose des problèmes pour leur traitement et leur mise en forme. Cette limitation nécessite la mise au point de techniques de traitement spécialisées et peut restreindre leur utilisation dans des applications exigeant une grande capacité de mise en forme.

Des efforts de recherche sont en cours pour relever ces défis. Des techniques de traitement innovantes, des stratégies d'alliage et des traitements de surface sont étudiés pour améliorer les propriétés et réduire le coût des poudres IMC. À mesure que ces progrès se poursuivent, nous pouvons nous attendre à ce que ces matériaux remarquables jouent un rôle de plus en plus vital dans le façonnement de l'avenir de diverses industries.

FAQs : Poudres de composés intermétalliques (IMC)

1. Qu'est-ce qui rend les poudres de composés intermétalliques plus avantageuses que les alliages conventionnels ?

Les poudres IMC offrent une combinaison unique de propriétés qu'il n'est pas facile d'obtenir avec les alliages traditionnels. Leur composition contrôlée avec précision permet d'obtenir une résistance supérieure à haute température, une excellente résistance à l'oxydation et à la corrosion, ainsi que des propriétés électriques et magnétiques adaptées. En outre, leur utilisation dans la métallurgie des poudres permet la fabrication de formes presque nettes, ce qui réduit les déchets et permet la création de géométries complexes.

2. Existe-t-il des secteurs spécifiques dans lesquels les poudres IMC ont un impact significatif ?

Oui, les poudres IMC sont de plus en plus utilisées dans des secteurs exigeants tels que l'aérospatiale, l'automobile et la production d'énergie. Leur capacité à résister à des températures extrêmes et à des environnements difficiles en fait des composants idéaux pour les moteurs à réaction, les turbines à gaz et les véhicules à hautes performances.

3. Quelles sont les limites actuelles qui entravent l'adoption plus large des poudres IMC ?

Le principal défi réside dans leur coût de production relativement élevé par rapport aux alliages conventionnels. En outre, de nombreux IMC présentent une ductilité limitée à température ambiante, ce qui pose des problèmes de traitement et de mise en forme.

4. Des recherches sont-elles en cours pour surmonter ces limites et étendre l'utilisation des IMC ?

Absolument. Les chercheurs développent activement des techniques de traitement innovantes, explorent de nouvelles stratégies d'alliage et étudient les traitements de surface afin d'améliorer les propriétés et de réduire le coût des poudres IMC.

5. Quel est l'avenir des poudres de composés intermétalliques ?

Alors que les efforts de recherche et de développement se poursuivent pour relever les défis existants, les poudres IMC sont appelées à jouer un rôle de plus en plus vital dans le façonnement de l'avenir de diverses industries. Leurs propriétés exceptionnelles et leur polyvalence en matière de traitement en font des acteurs clés dans le développement de matériaux de nouvelle génération pour des applications exigeantes.

Conclusion :

Les poudres IMC représentent une frontière fascinante dans la science des matériaux. Leurs propriétés uniques et leur polyvalence en matière de traitement ouvrent un monde de possibilités pour créer des matériaux de nouvelle génération présentant des caractéristiques de performance exceptionnelles. À mesure que les efforts de recherche et de développement se poursuivent pour surmonter les difficultés actuelles, nous pouvons nous attendre à ce que ces matériaux remarquables jouent un rôle de plus en plus vital dans le façonnement de l'avenir de diverses industries.

Si vous voulez tout savoir, ce guide vous aidera:

Poudres IMC : Découvrez 7 avantages clés pour la performance