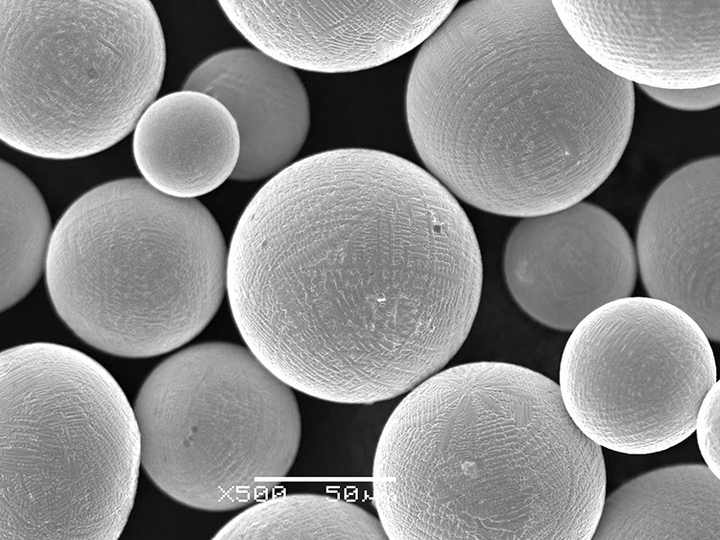

Aperçu de la poudre d'Inconel 625

Poudre d'inconel 625 est un produit à base de nickel, de chrome et de molybdène. poudre d'alliage utilisé pour la fabrication additive et les applications d'impression 3D de métaux. Il est très résistant à la corrosion et à l'oxydation, tout en conservant une résistance et une ténacité élevées à des températures extrêmes. L'Inconel 625 possède d'excellentes caractéristiques de fabrication, ce qui le rend approprié pour les composants complexes avec des formes et des caractéristiques compliquées.

Les principales propriétés et caractéristiques de la poudre d'Inconel 625 sont les suivantes :

- Excellente résistance à la corrosion, en particulier dans les milieux aqueux réducteurs, oxydants et neutres

- Résistance élevée à la traction, au fluage et à la rupture à des températures allant jusqu'à 1000°C

- Bonne résistance à la fatigue et résistance exceptionnelle à la propagation des fissures de fatigue

- Conserve sa résistance et sa ténacité jusqu'à des températures cryogéniques

- Peut être traité thermiquement pour améliorer certaines propriétés.

- Nécessite un traitement de durcissement par vieillissement pour obtenir des propriétés mécaniques optimales.

- Résiste à une large gamme de composés organiques et inorganiques

- Facile à usiner, à former et à souder par des méthodes conventionnelles

L'inconel 625 est utilisé dans des applications qui exigent de la solidité, de la ténacité, de la résistance à la fatigue et à la corrosion à des températures extrêmes allant de la cryogénie à 1100°C. Il est largement utilisé dans l'aérospatiale, le traitement chimique, le contrôle de la pollution, le pétrole et le gaz, et les industries marines.

Les principales applications de l'Inconel 625 sont les suivantes :

- Composants aérospatiaux tels que les systèmes d'échappement des moteurs, les inverseurs de poussée et les aubes de turbine

- Équipements chimiques et alimentaires tels que vannes, pompes, fixations, échangeurs de chaleur

- Composants marins tels que les arbres d'hélice, les fixations marines et les systèmes de tuyauterie

- Équipements de contrôle de la pollution et tubes catalytiques

- Entretoises d'éléments combustibles nucléaires et composants de surgénérateurs

- Équipements de tête de puits, tubes de fond de puits et composants sous-marins pour le pétrole et le gaz

Cet article fournit un aperçu détaillé de la poudre d'Inconel 625, y compris sa composition, ses propriétés, ses applications, ses spécifications, son prix, ses fournisseurs et plus encore. Il compare également l'Inconel 625 à d'autres alliages de nickel et souligne les avantages et les limites de cette poudre de superalliage polyvalente.

Composition des Poudre d'Inconel 625

L'Inconel 625 est un alliage de nickel-chrome-molybdène auquel ont été ajoutés du fer, du niobium et du titane. La composition chimique de la poudre d'Inconel 625 est indiquée ci-dessous :

| Élément | Gamme de composition |

|---|---|

| Nickel (Ni) | 58.0 – 63.0% |

| Chrome (Cr) | 20.0 – 23.0% |

| Molybdène (Mo) | 8.0 – 10.0% |

| Fer (Fe) | Maximum 5.0% |

| Niobium (Nb) + Tantale (Ta) | 3.15 – 4.15% |

| Titane (Ti) | Maximum 0,40% |

| Carbone (C) | Maximum 0,10% |

| Manganèse (Mn) | Maximum 0,50% |

| Silicium (Si) | Maximum 0,50% |

| Aluminium (Al) | Maximum 0,40% |

| Cobalt (Co) | Maximum 1.0% |

| Soufre (S) | Maximum 0,015% |

| Phosphore (P) | Maximum 0,015% |

| Bore (B) | Maximum 0,006% |

La teneur élevée en nickel et en chrome confère à l'Inconel 625 une excellente résistance à la corrosion, à l'oxydation et à d'autres attaques chimiques. Le molybdène renforce la résistance à haute température. Le niobium renforce les solutions solides et forme des carbures pour le durcissement par précipitation. Le fer améliore la résistance à haute température. Le titane et l'aluminium se combinent au niobium pour former des précipités durcissants.

Un contrôle précis de la composition, des caractéristiques de la poudre et des paramètres de traitement permet à la poudre d'Inconel 625 de fournir des propriétés et des performances de haute performance constantes et fiables.

Propriétés de la poudre d'Inconel 625

L'Inconel 625 présente une excellente combinaison de haute résistance, de bonne usinabilité et de résistance exceptionnelle à la corrosion. Ses propriétés le destinent à des applications critiques dans des conditions extrêmes.

Propriétés mécaniques

- Excellente résistance à la traction allant de 760 à 1380 MPa

- 0,2% Limite d'élasticité de 450 à 1210 MPa

- Élongation comprise entre 30 et 55%

- Réduction de la surface jusqu'à 75%

- Résistance aux chocs jusqu'à 300 J à température ambiante

- Dureté de 25 à 33 HRc

Propriétés physiques

- Plage de fusion de 1290 - 1350°C

- Densité de 8,44 g/cm3

- Résistivité électrique de 1,25 microhm-cm à 20°C

- Conductivité thermique de 9,8 W/m-K à 20°C

- Module d'élasticité 205 GPa

- Coefficient de dilatation thermique 13 μm/m-°C

Propriétés thermiques

- Excellente résistance à haute température jusqu'à 1000°C

- Résistance à la rupture supérieure à 250 MPa à 800°C

- Service continu jusqu'à 980°C

- Résistance à l'oxydation en service intermittent jusqu'à 1150°C

Résistance à la corrosion

- Résiste à la corrosion par piqûres et par crevasses dans des environnements oxydants, neutres et réducteurs.

- Excellente résistance à la corrosion sous contrainte

- Très résistant aux acides comme l'acide chlorhydrique, l'acide sulfurique, l'acide acétique et l'acide phosphorique

- Résistant aux solutions alcalines, aux acides organiques et aux sels halogénés

Résistance à la fatigue

- Excellente résistance à la fatigue et à la propagation des fissures

- Cycles de défaillance très élevés, en particulier pour les tempéraments vieillis

- Utilisé pour les composants dynamiques, soumis à des charges cycliques

Propriétés cryogéniques

- Conserve une ductilité et une ténacité élevées à des températures cryogéniques

- Résistance impressionnante à -196°C

- Convient au stockage et au transport de gaz liquéfiés

Perméabilité magnétique

- Faible perméabilité magnétique

- Perméabilité relative ≤1.002 jusqu'à saturation

- Utilisé pour des applications spéciales nécessitant un comportement non magnétique

Autres caractéristiques

- Bonnes caractéristiques de fabrication - facilement soudées, formées, usinées

- Excellentes caractéristiques de finition et de polissage

- Faible section efficace d'absorption des neutrons

- Non magnétique jusqu'au point de Curie de -35°C

Applications et utilisations de la poudre d'inconel 625

La combinaison de la solidité, de la ductilité, de la résistance à la fatigue et de la résistance exceptionnelle à la corrosion fait que l'Inconel 625 convient à une large gamme d'applications critiques dans des environnements extrêmes.

Applications aérospatiales

- Cônes et conduits d'échappement pour moteurs à réaction

- Composants de l'inverseur de poussée et conduits intérieurs

- Pièces de la section chaude des moteurs à turbine, comme les joints, les carters, les aubes, les disques

- Fixations comme les boulons, les vis et les écrous

- Sections des systèmes de gaines d'aéronefs

- Structures et assemblages soudés

Industrie chimique

- Tubes pour échangeurs de chaleur pour produits chimiques corrosifs

- Vannes, pompes, fixations et systèmes de tuyauterie

- Revêtements pour cuves et réservoirs de réaction chimique

- Composants d'autoclaves et d'appareils à pression

Génie maritime

- Arbres, hélices, fixations pour moteurs et structures maritimes

- Systèmes de tuyauterie, corps de pompe, vannes pour les usines de dessalement

- Composants exposés à la corrosion de l'eau de mer, tels que les tubes, les tuyaux et les réservoirs

Production de pétrole et de gaz

- Tubes de fond, composants de têtes de puits et fixations

- Vannes, pompes et systèmes de tuyauterie pour l'extraction et le raffinage

- Équipements pétroliers sous-marins tels que connecteurs, pièces pour têtes de puits

Équipement de contrôle de la pollution

- Tubes, cheminées, conduits et composants d'échappement des épurateurs

- Doigts de gant, attaches et suspensions pour convertisseurs catalytiques

- Composants pour la manipulation de gaz chauds et corrosifs

Industrie agro-alimentaire

- Réservoirs, vannes, pompes, raccords de tuyauterie et fixations

- Échangeurs de chaleur, évaporateurs et équipements de stérilisation

- Composants pour la manipulation d'acides, de bases et de sels

Applications nucléaires

- Matériau de gainage pour les éléments de combustible nucléaire

- Grilles d'écartement et ressorts dans les assemblages de combustible nucléaire

- Composants internes du réacteur et du surgénérateur

Applications cryogéniques

- Réservoirs de stockage et récipients de transport pour gaz liquéfiés

- Tuyauterie et composants de tuyauterie cryogéniques

- Pièces structurelles exposées à de basses températures cryogéniques

Fournisseurs de poudre d'Inconel 625

La poudre d'Inconel 625 est largement fabriquée et distribuée dans le monde entier. Les fournisseurs réputés qui proposent des matériaux de haute qualité et une grande expertise technique sont les suivants :

| Fournisseur | Description |

|---|---|

| Sandvik | Principal fournisseur de poudres métalliques pour l'AM. Poudre d'Inconel 625 atomisée au gaz conformément à la norme ASTM F3056. |

| Met3DP | Metal3DP Technology Co. LTD est un fournisseur de premier plan de solutions de fabrication additive dont le siège se trouve à Qingdao, en Chine. |

| Praxair | Produit des poudres métalliques de haute pureté pour la fabrication additive. |

| AP&C | Spécialisée dans l'atomisation au gaz de superalliages de nickel tels que l'Inconel 625. |

| H.C. Starck Solutions | Gamme de poudres d'alliages à base de cobalt, de nickel et de fer. |

| Höganäs | Entreprise suédoise spécialisée dans les poudres métalliques pour l'industrie. |

| Technologie LPW | Fournisseur britannique de poudres et de fils métalliques pour l'AM. |

| Solutions SLM | Fournit des paramètres optimisés et de la poudre pour l'équipement SLM. |

Spécifier la taille de la poudre, sa composition, la méthode de production (atomisation au gaz, procédé par électrode rotative au plasma ou fusion par induction sous vide) et la certification de qualité exigée des fournisseurs. Effectuer des contrôles complets de traçabilité et de qualité avant utilisation.

Prix de la poudre d'Inconel 625

Les prix de la poudre d'Inconel 625 dépendent de facteurs tels que la quantité, les caractéristiques de la poudre, les marges des fournisseurs et la situation géographique. Prix indicatifs pour les poudres d'Inconel 625 atomisées au gaz et adaptées à la fusion par laser ou par faisceau d'électrons :

| Quantité de poudre | Fourchette de prix |

|---|---|

| 1 kg | $120 - $180 par kg |

| 10 kg | $100 - $160 par kg |

| 100 kg | $90 - $150 par kg |

| 1 000 kg | $80 - $140 par kg |

Les commandes de poudre d'Inconel 625 supérieures à 1 000 kg bénéficient généralement de tarifs réduits de la part des principaux fabricants. Les prix varient également en fonction d'exigences supplémentaires telles que la distribution de la taille des particules, la fluidité, les contrôles de qualité et les emballages spéciaux.

Metal3DP fournit de la poudre d'Inconel 625 de haute qualité, en stock, avec des quantités minimales de commande faibles et des délais de livraison rapides. Nous proposons des solutions personnalisées aux instituts de recherche et aux entreprises de divers secteurs.

La poudre d'Inconel 625 de Metal3DP est fabriquée à l'aide d'un processus d'atomisation à gaz inerte afin d'obtenir une morphologie sphérique et une distribution granulométrique serrée. Notre tamisage interne garantit que les poudres répondent à vos exigences spécifiques, avec des tailles de particules allant de 15 à 45 microns pour la fabrication additive ou jusqu'à 150 microns pour la production de matières premières MIM.

Metal3DP peut offrir de petites quantités d'essai d'Inconel 625 de 1kg jusqu'à des quantités en vrac de 1000kg. Notre stock permet une expédition rapide dans les 3 à 5 jours suivant la confirmation de la commande. Nous sommes fiers de notre service clientèle réactif et de notre assistance technique.

Pour plus de détails sur nos offres de poudres d'Inconel 625 ou sur des demandes personnalisées, veuillez contacter contactez notre équipe de vente. Nous nous réjouissons de pouvoir répondre à vos besoins en matière de poudre d'alliage de nickel.

Comment sélectionner la poudre d'Inconel 625 ?

Les facteurs suivants doivent être pris en compte lors de la sélection de la poudre d'Inconel 625 pour les applications AM :

- Composition chimique - Confirmer que la composition de la poudre est conforme aux normes spécifiées pour l'Inconel 625, comme la norme ASTM F3056.

- Taille des particules - Choisir la poudre en fonction du procédé AM et de la résolution souhaitée. Les procédés laser utilisent 5 à 45 microns. Le faisceau d'électrons utilise 45 à 150 microns.

- Forme des particules - La morphologie sphérique de la poudre assure une bonne fluidité et une bonne densité d'emballage.

- Distribution de la taille des particules - Les distributions serrées permettent une densité d'emballage élevée et des performances reproductibles.

- Capacité d'écoulement - Mesurer les débits à l'aide d'un débitmètre à effet Hall ou d'un testeur Freeman Technology.

- Densité apparente et densité de prise - Une densité plus élevée améliore les performances. La densité du robinet doit être supérieure à 60% de la densité maximale théorique.

- Teneur en oxyde de la surface - Une teneur en oxygène plus faible se traduit par une densité plus élevée. Il faut viser une teneur en oxygène inférieure à 0,4%.

- Microstructure - La poudre doit avoir une structure granulaire fine et uniforme, sans porosité ni impureté.

- Complexité des formes - Les poudres sphériques sont plus performantes pour les géométries complexes, les parois minces et les structures en treillis.

- Certification de la qualité - Confirmer la conformité aux spécifications telles que la norme ASTM F3056. Examiner les rapports d'essai.

- Optimisation des processus - Adapter les caractéristiques de la poudre à l'imprimante, aux paramètres et aux exigences.

- Expertise technique - Choisir des fournisseurs ayant une expérience et des données étendues en matière d'applications.

Évaluer minutieusement les échantillons de poudre avant d'en acheter de grandes quantités. Effectuer des essais de fabrication pour régler les paramètres et valider les performances.

Comment conserver la poudre d'Inconel 625 ?

La poudre d'Inconel 625 doit être stockée et manipulée correctement afin de maintenir la qualité de la poudre et d'éviter toute contamination :

- Stocker les récipients dans un endroit frais et sec, à l'abri de la lumière du soleil et de l'humidité.

- Les températures de stockage idéales sont inférieures à 25°C avec une humidité relative de 35-60%.

- Évitez les fluctuations de température qui peuvent entraîner une condensation de l'humidité.

- Utiliser un gaz inerte pour purger les conteneurs ouverts qui sont stockés pendant de longues périodes.

- Veiller à ce que les récipients soient correctement fermés après le prélèvement des échantillons pour éviter l'oxydation.

- Restreindre l'accès aux zones de stockage des poudres afin d'empêcher toute manipulation non autorisée.

- Éviter les contenants en plastique qui peuvent interagir avec les poudres. Utiliser l'emballage d'origine du fabricant.

- Prévenir la contamination croisée lors du stockage de plusieurs poudres au même endroit.

- Respecter les mesures de sécurité - utiliser des gants, des masques et minimiser les poussières.

- Se référer aux directives du fabricant et à la FDS pour des instructions supplémentaires en matière de sécurité et de stockage.

Un stockage adéquat permet de maximiser la durée de conservation, d'éviter la dégradation de la poudre et d'obtenir des résultats constants et de haute qualité.

Comment inspecter et tester la poudre d'Inconel 625 ?

Les lots de poudre entrants doivent être minutieusement inspectés et testés pour s'assurer qu'ils répondent à toutes les exigences chimiques, physiques et microstructurelles.

Les tests de qualité typiques effectués sont les suivants

| Test | Description | Matériel utilisé |

|---|---|---|

| Analyse chimique | Confirme la composition élémentaire par analyse XRF, ICP-OES ou LECO | Analyseur de fluorescence X, spectromètre d'émission optique |

| Distribution de la taille des particules | Mesure la gamme de tailles et la distribution des particules de poudre | Analyseur de taille de particules par diffraction laser |

| Morphologie des poudres | Contrôle de la forme des particules et de la structure de la surface à l'aide d'un microscope électronique à balayage (SEM) | Microscope électronique à balayage |

| Débit | Détermine la fluidité de la poudre à l'aide d'un entonnoir normalisé | Débitmètre à effet Hall, rhéomètre à poudre |

| Densité apparente | Mesure la densité d'une masse fixe de poudre | Test du volumètre Scott |

| Densité du robinet | Évalue la densité de l'emballage sous l'effet des vibrations/du tapotement | Appareil de mesure de la densité de tapotement |

| Analyse de l'humidité | Quantifie l'absorption d'humidité pendant le stockage/transit | Analyseurs d'humidité à infrarouge |

| Oxygène et azote | La teneur en oxygène influe sur la performance de la poudre | Analyseur de fusion de gaz inerte |

| Microstructure | Structure interne inspectée pour détecter les défauts | Microscopie optique et électronique |

Conserver des échantillons de chaque lot en vue d'un nouvel essai périodique et d'une comparaison après la mise en service de la poudre. Analyser la poudre utilisée dans les réacteurs pour confirmer qu'elle ne s'est pas dégradée au cours du traitement.

Comment traiter la poudre d'Inconel 625 ?

La poudre d'Inconel 625 peut être traitée par des techniques de fabrication additive telles que la fusion laser sur lit de poudre (LPBF), la fusion par faisceau d'électrons (EBM) et le dépôt d'énergie dirigée (DED). Voici quelques lignes directrices concernant les paramètres de traitement :

Fusion laser sur lit de poudre

- Utiliser des poudres d'une taille comprise entre 10 et 45 microns

- Puissance du laser : 100-500W

- Vitesse de balayage : 300-1000 mm/s

- Espacement des hachures : 50-200 μm

- Épaisseur de la couche : 20-100 μm

- Préchauffer à 90-120°C pour éviter les contraintes résiduelles

- Utiliser des structures de soutien pour les surplombs et les géométries complexes

- Effectuer un traitement thermique de détente après l'impression

Fusion par faisceau d'électrons

- Gamme de tailles de poudres de 45 à 150 microns recommandée

- Puissance du faisceau : 3-10 kW

- Vitesse du faisceau : 1000-10 000 mm/s

- Focalisation du faisceau : 2-15 mA/0,1-0,5 mm de diamètre

- Épaisseur de la couche : 50-200 μm

- Préchauffer à 650-950°C pour éviter le chargement.

- Minimisation de l'utilisation du support ; élimination facile de la poudre piégée

- Le pressage isostatique à chaud permet d'obtenir des densités plus élevées

Dépôt d'énergie dirigée

- Taux d'alimentation en poudre : 3-15 g/min

- Puissance du laser : 500-2000 W

- Vitesse de déplacement : 5-25 mm/s

- Gaz vecteur de poudre : Argon à 10-25 slpm

- Plusieurs passages pour augmenter la hauteur

- Température d'intercirculation : 150-260°C

Avantages et inconvénients de la poudre d'inconel 625

Avantages

- Excellente résistance à la corrosion dans une large gamme d'environnements agressifs

- Conserve une résistance et une ténacité élevées à des températures cryogéniques et élevées.

- Excellente résistance à la fatigue et à la fatigue thermique

- Résiste à l'oxydation et aux effets cancérigènes à haute température

- Meilleure soudabilité que les autres superalliages de nickel

- Plus facile à fabriquer que les aciers inoxydables - facile à former et à usiner

- Coûts inférieurs à ceux des autres alliages de nickel et de cobalt

- Facile à produire dans une gamme de formes de produits, y compris la poudre

Limites

- Moins résistants que les superalliages à base de fer, de cobalt ou de nickel à des températures extrêmes

- Non recommandé pour les applications à fortes contraintes au-dessus de 550°C

- Susceptible de se fissurer par corrosion sous contrainte au-dessus de 260°C

- Dureté inférieure à celle des aciers à haute teneur en carbone/boron

- Ne convient pas pour les acides fortement réducteurs comme l'acide fluorhydrique

- Capacité limitée à haute température jusqu'à 705°C par rapport aux superalliages

- Coût plus élevé que les alliages de nickel-chrome comme l'Hastelloy C276

- La poudre peut être plus coûteuse que le fil pour le dépôt d'énergie dirigée.

Comparaison entre l'Inconel 625 et les autres alliages de nickel

- Résistance à la traction et à la fatigue plus élevée, mais résistance à la rupture plus faible

- Résistance supérieure à la corrosion dans les milieux oxydants

- Meilleure fabricabilité - plus facile à former et à souder

- Meilleure résistance à l'oxydation à des températures extrêmes

- Formes de poudre et de fil à moindre coût

- Une bien meilleure aptitude à la fabrication et à la soudure

- ductilité et ténacité accrues

- Plus grande résistance à l'état recuit

- Propriétés supérieures de résistance à la traction et aux chocs à basse température

- Meilleure résistance à la corrosion dans les environnements oxydants

Vs Monel 400 en poudre

- Résistance beaucoup plus élevée à toutes les températures

- Résistance à la corrosion nettement améliorée

- Conserve sa résistance après une exposition prolongée à des températures élevées

- Plus grande résistance à la corrosion par piqûres et par crevasses

- Dureté et résistance à l'usure plus élevées

Vs Poudre Incoloy 800

- Résistance à la traction et à la rupture à haute température nettement supérieure

- Résistance à la corrosion nettement supérieure

- Ne nécessite pas de traitement de stabilisation

- Meilleure résistance au fluage et stabilité microstructurale

- Moins sensible à la sensibilisation et à l'attaque intergranulaire

Vs Iconel 600 poudre

- Résistance beaucoup plus élevée à température ambiante et à température élevée

- Résistance à la corrosion nettement supérieure dans tous les milieux

- Résistance supérieure à l'oxydation à haute température

- Résiste aux piqûres, à la corrosion caverneuse et à l'attaque intergranulaire

- Ne nécessite pas de traitement de recuit ou de stabilisation

Questions fréquemment posées sur la poudre d'Inconel 625

Q : Quels types de poudre d'Inconel 625 peuvent être utilisés pour l'AM ?

R : La poudre atomisée au gaz avec une morphologie de particules sphériques offre les meilleures performances pour les processus d'AM tels que DED, EBAM et LPBF.

Q : Quels sont les effets de la composition chimique sur les propriétés de l'Inconel 625 ?

R : Le nickel offre une résistance à la corrosion. Le chrome offre une résistance à l'oxydation. Le molybdène contribue à la résistance à haute température et à la résistance au fluage. Le fer améliore l'ouvrabilité. Le niobium, le titane et l'aluminium forment des précipités renforçants.

Q : Quel est le traitement thermique utilisé pour l'Inconel 625 ?

R : Un recuit de mise en solution à 1065-1205°C est effectué, suivi d'un refroidissement rapide à l'air et d'un vieillissement à 760-870°C pendant 10-20 heures pour durcir l'alliage par précipitation.

Q : Quelle est la température de Curie de l'Inconel 625 ?

R : La température de Curie de l'Inconel 625 est d'environ -35°C. En dessous de cette température, l'Inconel 625 présente des propriétés ferromagnétiques. En dessous de cette température, il présente des propriétés ferromagnétiques.

Q : Quels procédés de soudage peut-on utiliser pour assembler des pièces en Inconel 625 ?

R : Les soudures GTAW et GMAW peuvent être utilisées. Un préchauffage approprié, un contrôle de la température entre les passes et un traitement thermique après soudage sont essentiels. Les procédés de soudage par faisceau d'électrons et au laser sont également possibles.

Q : Quel est l'état de surface typique que l'on peut obtenir avec les pièces AM en Inconel 625 ?

R : Avec des procédés tels que le DED et le LPBF, il est possible d'obtenir des valeurs de rugosité de surface Ra inférieures à 25 μm. Des finitions supplémentaires telles que l'usinage CNC, la rectification ou l'électroérosion peuvent encore améliorer l'état de surface.

Q : Les pièces en Inconel 625 peuvent-elles être traitées thermiquement après la fabrication additive ?

R : Oui, les traitements thermiques de détente, de mise en solution et de vieillissement peuvent être effectués pour améliorer les propriétés conformément à des spécifications telles que l'AMS 5666.

Q : Quelles sont les températures du lit de poudre utilisées dans le procédé LPBF pour l'Inconel 625 ?

R : Le préchauffage du lit de poudre à 90-150°C avant l'exposition au laser permet de réduire les contraintes résiduelles dans les pièces imprimées en Inconel 625.

Q : L'Inconel 625 est-il plus résistant que l'acier inoxydable ?

R : Oui, l'Inconel 625 présente une résistance à la traction et une limite d'élasticité bien plus élevées que les aciers inoxydables de la série 300, ainsi qu'une résistance à la corrosion bien supérieure.

Conclusion

En résumé, l'Inconel 625 est un superalliage nickel-chrome-molybdène exceptionnel, capable de conserver une résistance mécanique, une ténacité et une résistance à la corrosion élevées à des températures extrêmes allant jusqu'à 1000°C. Sa composition bien équilibrée permet une fabrication et une soudabilité exceptionnelles par rapport à d'autres alliages de nickel.

Sous forme de poudre, l'Inconel 625 est largement utilisé dans les secteurs de l'aérospatiale, de la chimie, du pétrole et du gaz, du contrôle de la pollution, de l'agroalimentaire et du nucléaire, où la résistance à la fatigue thermique, à l'oxydation et aux environnements chimiques agressifs est essentielle.

Grâce à la fabrication additive, des composants complexes et performants en Inconel 625 peuvent être fabriqués par laser, par faisceau d'électrons et par des procédés de dépôt d'énergie dirigée. En sélectionnant les caractéristiques optimales de la poudre, en adaptant les paramètres du processus et en appliquant un post-traitement, les producteurs peuvent tirer parti des avantages de cet alliage pour des applications critiques.