L'atomisation des métaux est une technologie spécialisée utilisée pour produire des poudres métalliques fines avec des tailles et des caractéristiques de particules précises. Ce processus avancé a révolutionné la fabrication de métaux dans diverses industries qui dépendent de poudres métalliques de haute qualité comme matière première.

Ce guide complet fournira une analyse approfondie de tous les aspects de technologie d'atomisation des métaux. Nous aborderons son fonctionnement, ses applications, les types de systèmes d'atomisation, les caractéristiques du produit, l'analyse des coûts, les fournisseurs, les normes et bien plus encore. Que vous cherchiez à adopter cette technologie ou que vous souhaitiez simplement en savoir plus, ce guide contient tous les détails nécessaires.

Vue d'ensemble de la technologie d'atomisation des métaux

L'atomisation du métal est une méthode permettant de transformer le métal en poudre en brisant le métal fondu en minuscules gouttelettes qui se solidifient en particules de poudre. Cela implique les principales étapes suivantes :

Fusion: La matière métallique première est fondue à l'aide d'un four à induction ou d'un four à arc électrique. Les métaux courants atomisés comprennent l'aluminium, le cuivre, le fer, le nickel, le titane, le cobalt, etc.

Atomisation: Le flux de métal fondu est divisé en fines gouttelettes en l'exposant à des jets d'eau, d'air ou de gaz inerte à grande vitesse. Différents milieux et forces d'atomisation sont utilisés pour contrôler la taille et la forme des particules.

Solidification: Les gouttelettes se solidifient rapidement en particules de poudre en refroidissant. La vitesse de refroidissement affecte la microstructure. Un refroidissement plus rapide donne des grains plus fins.

Collection: Les particules de poudre atomisées sont collectées pour le tamisage, le criblage, le recuit, le revêtement et d'autres processus secondaires avant utilisation.

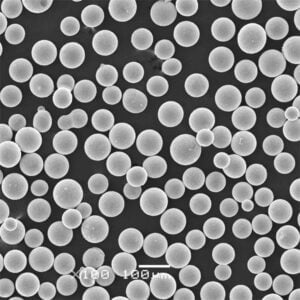

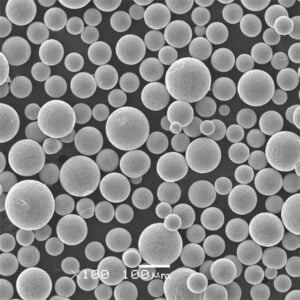

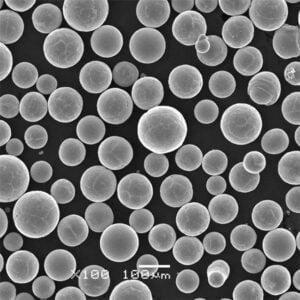

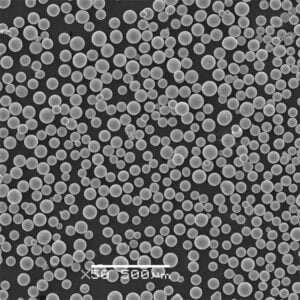

La poudre métallique finie a une distribution granulométrique contrôlée avec précision, généralement comprise entre 10 et 250 microns. La morphologie, la composition et la microstructure de la poudre sont personnalisées pour répondre aux exigences des applications.

Certains des principaux avantages de la technologie d’atomisation des métaux comprennent :

- Contrôle extrêmement fin et cohérent de la taille des particules de poudre

- Capacité à atomiser des alliages réactifs et à point de fusion élevé

- Poudres avec chimie d'alliage et microstructures personnalisées

- Production rentable de poudres métalliques en grande quantité

- Haute pureté de la poudre et faible contamination

L'atomisation des métaux permet la fabrication de pièces hautes performances à partir de poudres métalliques avancées, autrement difficiles à produire par moulage, forgeage ou alliage mécanique conventionnel.

Examinons les différents types de systèmes d'atomisation, les caractéristiques des poudres, les applications et d'autres aspects de cette technologie.

Types de systèmes d'atomisation de métaux

Il existe plusieurs techniques utilisées pour atomiser les métaux en poudres. La méthode et le système d'atomisation sont sélectionnés en fonction du matériau, des caractéristiques souhaitées de la poudre, du taux de production et des considérations de coût.

| Type d'atomisation | Mécanisme | Taille des particules | Métaux communs |

|---|---|---|---|

| Atomisation de l'eau | Un jet d'eau à haute pression brise le flux de métal en fusion | 50 – 250 μm | Alliages ferreux comme l'acier inoxydable, l'acier à outils, l'acier faiblement allié |

| Atomisation des gaz | Jets de gaz inertes utilisés pour l'atomisation | 10 - 150 μm | Alliages de nickel, de cobalt et de titane ; métaux réactifs et à point de fusion élevé |

| Procédé à électrodes rotatives | Les forces centrifuges désintègrent le métal en fusion sur la coupelle/le disque en rotation | 5 – 150 μm | Cuivre, aluminium, magnésium, étain, plomb |

| Atomisation par plasma | L'arc plasma fait fondre et atomise les métaux en poudres ultrafines | 5 – 50 μm | Alliages spéciaux, métaux réactifs comme le titane, le zirconium, etc. |

Atomisation de l'eau

Lors de l'atomisation de l'eau, le flux de métal en fusion sortant du four est désintégré par des jets d'eau à grande vitesse provenant de plusieurs buses qui l'entourent. Les jets d'eau brisent le métal en fines gouttelettes. L’eau désaltère et refroidit également rapidement les gouttelettes en poudre solide.

Il s’agit de la technique d’atomisation la plus utilisée compte tenu de son moindre coût d’équipement. Il peut produire des poudres de 50 à 250 microns à partir d'alliages à point de fusion relativement bas comme l'acier, le zinc, l'étain, etc. Mais l'atomisation de l'eau peut ne pas fonctionner correctement pour les métaux réactifs comme le titane qui peuvent réagir avec l'eau et l'oxygène.

Atomisation des gaz

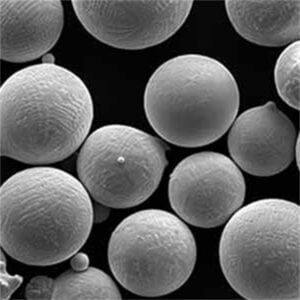

L'atomisation de gaz utilise des jets de gaz inertes comme l'azote, l'argon ou l'hélium pour transformer le métal liquide en un jet de gouttelettes dans des conditions contrôlées. Puisqu’aucune eau ni oxygène n’entre en contact avec le métal, l’oxydation est minimisée, permettant la production de poudres métalliques réactives.

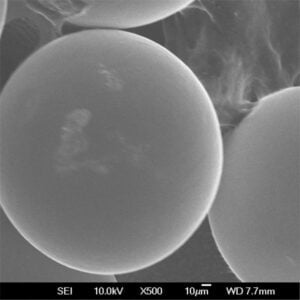

Les jets de gaz permettent également un contrôle plus fin de la taille des particules jusqu'à 10-150 microns. Les poudres atomisées au gaz ont une morphologie sphérique préférée dans le moulage par injection de métal. Mais l’équipement est plus sophistiqué et les coûts d’exploitation sont plus élevés que ceux de l’atomisation de l’eau.

Procédé à électrodes rotatives

Dans cette méthode, le flux de métal fondu se déverse sur la périphérie d’un disque ou d’une coupelle d’électrode en rotation. Les forces centrifuges projettent de fines gouttelettes du métal qui se solidifient ensuite en poudre.

L'atomisation par électrode rotative est idéale pour les métaux non ferreux à point de fusion inférieur comme l'aluminium, le magnésium, le zinc, l'étain, le cuivre, etc. Elle génère des poudres métalliques dans la plage de tailles de 25 à 150 microns.

Atomisation par plasma

L'atomisation au plasma utilise des températures d'arc plasma extrêmement élevées (10 000 à 15 000°C) pour faire fondre et atomiser les métaux réactifs et réfractaires. La chaleur élevée du plasma fait fondre et disperse rapidement les métaux dont le point de fusion est supérieur à 2 500 °C en fines poudres.

Les systèmes plasma peuvent produire des poudres hautement sphériques jusqu’à une taille de 5 à 50 microns. Mais cela nécessite un équipement très spécialisé et constitue un processus coûteux qui ne convient que pour des applications de niche.

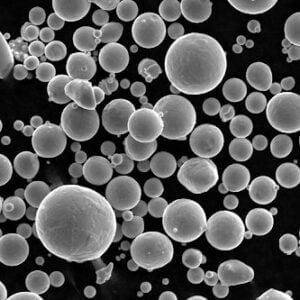

Caractéristiques des poudres métalliques atomisées

Les diverses caractéristiques des poudres métalliques atomisées telles que la taille des particules, la forme, la chimie, la microstructure, la densité, etc. déterminent leur adéquation à l'application prévue. En contrôlant les paramètres du processus d'atomisation, les poudres peuvent être personnalisées selon des spécifications précises.

Taille et forme des particules

- La distribution granulométrique est une caractéristique critique qui influence le compactage, le frittage et les performances.

- L'atomisation d'eau et de gaz produit des poudres fines de 10 à 250 microns. Le plasma peut descendre jusqu'à 5 microns.

- La forme des particules dépend de la technique d'atomisation. Le gaz et le plasma produisent des particules hautement sphériques préférées dans les matières premières de moulage par injection de métal.

| Paramètres | Rôle et effet |

|---|---|

| Taille des particules | Affecte l'écoulement, la densité de compactage, le retrait, le frittage, la microstructure, la résistance et la finition de surface. |

| Forme des particules | La forme sphérique améliore la fluidité et le compactage ; les formes irrégulières améliorent le verrouillage mécanique |

Composition chimique

- L'analyse chimique des poudres métalliques est effectuée pour garantir que la composition se situe dans les limites spécifiées pour l'alliage.

- La perte d'éléments volatils comme Zn, Mg pendant l'atomisation doit être prise en compte par des ajustements de charge de départ.

- Des variations mineures dans la composition peuvent altérer considérablement les propriétés mécaniques en raison du renforcement de la solution solide, de la précipitation, etc.

| Contrôle de la composition des alliages | Importance |

|---|---|

| Niveaux de carbone, d'oxygène et d'azote | Affecte la microstructure et les propriétés mécaniques |

| Éléments d'alliage | Maintenir la chimie spécifiée pour les caractéristiques souhaitées |

| Niveaux d'impuretés | Impacte les défauts et la qualité |

Phases et microstructure

- Une solidification rapide lors de l'atomisation conduit à des microstructures fines avec des grains raffinés, une solubilité solide étendue, des phases métastables, etc.

- Le traitement thermique et le recuit peuvent être utilisés pour modifier les phases et la microstructure selon les besoins de l'application.

| Paramètres | Rôle |

|---|---|

| Phases présentes | Affecte la résistance, la dureté, la ductilité, la ténacité, les propriétés électriques, etc. |

| Taille d'un grain | Les grains plus fins améliorent la résistance à la traction et la dureté grâce à l'effet Hall-Petch |

| Porosité/Densité | Une densité plus élevée augmente la résistance ; la porosité diminue la résistance à la fatigue |

Chimie des surfaces

- La chimie de surface des poudres influence leur écoulement, leur densité de tassement, leur frittage et leur comportement au compactage lors de la fabrication des composants.

- Le recuit et le revêtement sec fournissent des couches d'oxyde de surface contrôlées pour optimiser les propriétés de la poudre.

| Aspect | Objectif |

|---|---|

| Oxydes de surface | Améliore le flux ; un excès d'oxyde peut dégrader le compactage et le frittage |

| Revêtements lubrifiants | Aide à l'écoulement et au compactage de la poudre ; impacte la densité |

| Couches de passivation | Réduire la réactivité et la sensibilité des poudres réactives |

En optimisant ces caractéristiques de poudre, l'atomisation peut produire des poudres de haute qualité adaptées pour répondre aux besoins des techniques de fabrication avancées.

Applications de la technologie d'atomisation des métaux

Les poudres métalliques atomisées sont largement utilisées dans la fabrication des secteurs de l'aviation, de l'automobile, de la médecine, de l'électronique, de la défense et autres. Certaines des principales applications sont :

Métallurgie des poudres

- Composants pressés et frittés

- Matière première pour le moulage par injection de métal (MIM)

- Poudres de fabrication additive pour l'impression 3D

Moulage et soudage

- Atomisation de poudre pour coulée par gravité et précision

- Poudres pour brasage, consommables de soudage

Revêtements et projection thermique

- Poudres pour projection thermique pour revêtements résistants à l'usure et à la corrosion

- Revêtements en poudre pour finitions décoratives et protectrices

Compactage de poudre

- Produits compactés P/M comme les engrenages, roulements et bagues

- Pièces haute densité par pressage isostatique froid/chaud

Aimants et électronique

- Aimants permanents frittés aux terres rares

- Composants magnétiques doux comme les inducteurs, les capteurs

- Poudres métalliques conductrices pour pâtes, blindage EMI

Emballage chimique et structurel

- Filtres métalliques poreux à partir de structures de poudre frittée

- Matériaux en mousse métallique à grande surface

Les poudres atomisées permettent la fabrication de composants hautes performances dotés de propriétés supérieures aux voies de fabrication traditionnelles. En utilisant des poudres pré-alliées, les pièces peuvent être fabriquées à partir de métaux très durs comme l'acier à outils, les alliages de cobalt-chrome et de nickel.

Les applications critiques dans les domaines de l'aérospatiale, du médical et de l'automobile s'appuient largement sur des composants de précision produits à partir de poudres atomisées en raison de leurs caractéristiques mécaniques et de leur fiabilité exemplaires.

Passons en revue quelques exemples spécifiques démontrant les capacités de la technologie d'atomisation de poudre métallique.

Exemple de cas 1 : Implants orthopédiques en alliage de titane

- Alliage de titane biocompatible Poudre TI-6AL-4V produit par atomisation de gaz inerte empêche l’oxydation.

- Une distribution précise de la taille des particules garantit un excellent écoulement et une excellente densité de compactage pour le moulage par injection de métal.

- La chimie contrôlée des alliages permet d’obtenir un implant entièrement biocompatible à haute résistance.

- La microstructure fine issue d'une solidification rapide améliore les performances en fatigue.

- Les implants de forme complexe peuvent être fabriqués de manière rentable.

Exemple de cas 2 : Pièces de turbine en superalliage de nickel

- Poudres de superalliage de nickel pré-alliées atomisées par gaz inerte pour la fabrication additive.

- Possibilité d'atomiser des superalliages résistants à haute température, impossible avec la coulée.

- Structure à grains fins avec répartition uniforme des particules fortifiantes.

- Les composants présentent d'excellentes propriétés mécaniques à haute température.

- Canaux de refroidissement et conceptions complexes possibles grâce à l'impression 3D.

Exemple de cas 3 : pièces en ferrite magnétique douce

- Poudre de fer atomisée à l'eau avec une faible teneur en oxygène contrôlée.

- Forme de poudre et répartition granulométrique optimisées pour le compactage.

- Pressé et fritté dans des composants hautement perméables magnétiquement comme des inducteurs.

- Excellentes propriétés magnétiques obtenues grâce à un contrôle chimique précis.

- Avantage de coût par rapport aux aimants en ferrite usinés à partir d’alliages en vrac.

Ces exemples illustrent le rôle essentiel joué par la technologie d’atomisation des métaux pour permettre une fabrication avancée de haute performance dans plusieurs secteurs.

Analyse des coûts de l’atomisation des métaux

Voici un aperçu de certains des facteurs de coût impliqués dans le processus d’atomisation des métaux :

- Équipement capital: Les fours de fusion spécialisés, les cuves d'atomisation, les systèmes de collecte de poudre représentent des coûts fixes importants. Équipement supplémentaire nécessaire pour le traitement secondaire comme le tamisage, l'enrobage, le traitement thermique.

- Les coûts d'exploitation: Les consommables comme l'eau, le gaz, l'électricité sont des dépenses récurrentes. L'entretien et la main d'œuvre s'ajoutent aux dépenses d'exploitation.

- Matières premières: Les intrants métalliques de qualité métallurgique pour la fusion et la préparation des alliages représentent un coût variable qui dépend du type et de la qualité du matériau.

- Rendement: Le rendement de récupération de poudre du processus d’atomisation a un impact sur la production utilisable. Les pertes de rendement doivent être minimisées grâce à l’optimisation des processus.

- Capacité de production: La capacité installée en fonction de la taille du four, des buses d'atomisation, etc. détermine la production horaire maximale de poudre et les impacts par coût unitaire.

- Contrôle de qualité: Les tests et la caractérisation pour garantir que la poudre répond aux spécifications ajoutent également aux coûts de production.

- Économies d'échelle: Des volumes de production plus importants améliorent la rentabilité grâce à une meilleure utilisation des investissements en capital fixe.

La technique d’atomisation choisie affecte également l’économie :

| Méthode d'atomisation | Coût de l'équipement | Coût des consommables | Taux de sortie |

|---|---|---|---|

| Atomisation de l'eau | Plus bas | Plus bas | Moyen |

| Atomisation des gaz | Haut | Haut | Lenteur |

| Atomisation par plasma | Très élevé | Très élevé | Faible |

Pour la plupart des applications sensibles aux coûts, l’atomisation de l’eau offre le meilleur rapport qualité-prix. Mais pour les alliages et les poudres plus avancés, les techniques au gaz et au plasma peuvent s’avérer nécessaires malgré des coûts plus élevés.

La fourchette de coûts typique des poudres métalliques atomisées en fonction du volume et de la qualité de la poudre :

| Paramètres | Fourchette de coût |

|---|---|

| Poudre d'alliage de nickel (gaz atomisé) | $50 - $120 par kg |

| Poudre d'alliage de titane (atomisée au plasma) | $270 – $450 par kg |

| Poudre d'acier inoxydable (eau atomisée) | $5 – $30 par kg |

| Poudre à base de fer (eau atomisée) | $2 – $7 par kg |

Malgré les coûts impliqués, l'atomisation crée une valeur énorme en permettant la fabrication de composants haut de gamme dans les secteurs de l'aérospatiale, du médical, de l'automobile et d'autres technologies de pointe.

Normes et spécifications

Pour garantir la qualité et l'homogénéité des poudres métalliques atomisées, diverses normes ont été publiées par les organismes de normalisation :

ASTM International

- ASTM B215 : Norme pour l'atomisation au gaz de la poudre d'aluminium

- ASTM B964 : Norme pour l'atomisation au gaz des poudres d'alliage de titane

- ASTM B819 : Norme pour la densité apparente nominale des poudres et compacts métalliques

- ASTM B833 : Spécification standard pour les poudres d'alliage de titane pour les revêtements et les roues de compresseur de turbocompresseur

Normes ISO

- ISO 4490 : Poudres métalliques – Détermination de la teneur en oxygène par méthodes de réduction

- ISO 5832-4 : Implants chirurgicaux — Matériaux métalliques — Partie 4 : Alliage de coulée cobalt-chrome-molybdène

Autres normes

- SAE AMS 7002 : Traitement thermique des poudres d'alliage de titane

- Norme MPIF 35 : Normes de matériaux pour les pièces métalliques moulées par injection

- AMS 7016 : Poudres métalliques utilisées pour le traitement de la métallurgie des poudres (P/M)

Ces normes aident à définir la chimie des matériaux, les caractéristiques des particules, les méthodes d'échantillonnage, les procédures de test, les niveaux d'acceptation de qualité et d'autres paramètres associés aux poudres métalliques produites par le processus d'atomisation.

Le respect des normes applicables est essentiel dans des secteurs comme l’aérospatiale et le médical, où les spécifications des matériaux et des performances sont étroitement contrôlées. Les normes fournissent également un langage technique commun entre les producteurs de poudre et les utilisateurs industriels.

Choisir un fournisseur d'atomisation de poudre métallique

La sélection du bon fournisseur est essentielle pour obtenir des poudres métalliques de haute qualité adaptées à vos besoins spécifiques en matière de production de composants. Voici quelques facteurs à évaluer :

Capacité technique

- Expérience et expertise du processus d'alliage et d'atomisation particulier

- Équipements et installations adaptés au matériel et à la capacité

- Assurance qualité rigoureuse et capacité de test

- Support technique qualifié pour la personnalisation et l’optimisation

Dossier de performances

- Expérience avérée dans la fourniture de grands équipementiers ou de fabricants de métallurgie des poudres

- Échantillons évalués pour valider les caractéristiques revendiquées de la poudre

- Preuve de satisfaction client et clientèle fidèle à long terme

Capacité de personnalisation

- Flexibilité pour adapter les caractéristiques de la poudre telles que la taille des particules, la forme, la chimie, etc.

- Ouverture aux projets de co-développement pour produire des poudres techniques

- Variété de techniques d'atomisation et de traitement secondaire disponibles

Fiabilité commerciale

- Entreprise établie avec des finances solides et une capacité d'approvisionnement stable

- Réactivité aux besoins, y compris des livraisons dans les délais et un support après-vente

- Structure tarifaire compétitive et transparente

- Relations solides avec les fournisseurs de matières premières

Mieux évaluer les fournisseurs sur des critères techniques et commerciaux vous garantit de recevoir des poudres qui répondent systématiquement à vos exigences de fabrication et de qualité à un prix raisonnable.

Avantages et limites de l'atomisation de poudre métallique

Avantages

- Distribution granulométrique constante jusqu'à 10 microns

- Production rentable d'alliages personnalisés

- Poudres de haute pureté avec une contamination minimale

- Microstructure fine issue d'une solidification rapide

- Produits aux propriétés mécaniques supérieures

- Processus plus propre à l’environnement par rapport au moulage

- Simplifie la fabrication de composants complexes et hautes performances

- Élargit la gamme d'alliages productibles au-delà de la fusion conventionnelle

Limites

- Investissement élevé en capital requis pour l’équipement

- Capacité de production limitée par unité d'atomisation

- Traitement supplémentaire en aval nécessaire pour obtenir les propriétés finales de la poudre

- Limites de forme et de morphologie dans l’atomisation de l’eau

- Les matériaux réactifs nécessitent une atomisation inerte contrôlée

- Exigences de stabilité et de manipulation des poudres fines

- Les facteurs de coût limitent actuellement les applications

Malgré certaines limites, l'atomisation des métaux est une technologie indispensable permettant la production de poudres sur mesure offrant des améliorations substantielles en termes de performances des matériaux et de capacité de fabrication de composants.

FAQ

Quelle est la plage granulométrique typique obtenue lors de l’atomisation de gaz ?

L'atomisation de gaz peut produire des poudres métalliques très fines et précises, généralement comprises entre 10 et 150 microns. Le réglage de la pression du gaz et de la conception de la buse permet un contrôle de la taille de 10 à 45 microns pour les besoins en poudre ultrafine.

Comment fonctionne l'atomisation de l'eau ?

Lors de l'atomisation de l'eau, le flux de métal fondu est désintégré par des jets d'eau à grande vitesse en minuscules gouttelettes qui se solidifient rapidement en particules de poudre. Les jets d'eau brisent le métal et assurent également un refroidissement rapide.

Quels métaux peuvent être atomisés en poudre ?

Presque tous les métaux et alliages commerciaux, y compris l'acier inoxydable, l'acier à outils, les alliages de titane, les superalliages de nickel, les alliages d'aluminium, le cuivre et les alliages de cuivre, peuvent être atomisés en poudres. Même les métaux hautement réactifs comme le titane, le zirconium et le niobium peuvent être atomisés à l'aide de techniques de gaz inerte ou de plasma.

Quel est le rendement typique du processus d’atomisation ?

Le rendement de récupération de poudre est généralement de 80-95% pour l'atomisation d'eau et de gaz. Une partie du métal est perdue sous forme de particules surdimensionnées qui ne répondent pas aux spécifications de taille. Un contrôle plus fin des paramètres d’atomisation peut augmenter les rendements. L'atomisation au plasma donne des rendements inférieurs de 50-75% en raison des températures très élevées.