Le le procédé plasma à électrode rotative (PREP) est une technologie avancée de traitement des matériaux qui utilise des arcs de plasma et des forces centrifuges pour produire des matériaux de haute performance. Cette méthode innovante combine les avantages de la fusion par arc plasma et de la coulée centrifuge, ce qui permet de produire des matériaux aux propriétés supérieures à celles des procédés conventionnels.

Vue d'ensemble du procédé des électrodes rotatives à plasma

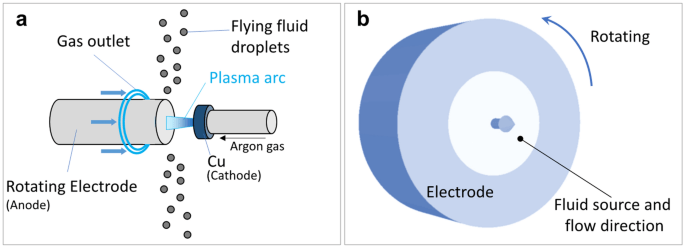

Le procédé de l'électrode rotative à plasma utilise une électrode rotative en graphite qui est entourée d'un arc de plasma. Lorsque l'électrode tourne, le matériau d'alimentation est continuellement fondu par l'arc de plasma et projeté à l'extrémité de l'électrode sous l'effet des forces centrifuges. La matière fondue se solidifie et est recueillie, produisant une pièce finie ou un lingot.

Voici quelques-uns des principaux avantages de la technologie PREP :

- Taux de fusion et de solidification rapides, permettant des microstructures raffinées

- Production d'alliages difficiles ou impossibles à produire par des méthodes conventionnelles

- Capacité à traiter des matériaux réactifs sans contamination

- Alliage in situ et contrôle de la microstructure

- Possibilité de réaliser des formes presque nettes, ce qui minimise l'usinage

Par rapport à d'autres méthodes de fusion au plasma, l'électrode rotative offre un contrôle supplémentaire sur les conditions thermiques pendant le traitement. Cela permet d'adapter les conditions de solidification afin d'optimiser la microstructure et les propriétés du matériau fini.

La source de plasma permet d'atteindre des températures extrêmement élevées, supérieures à 10 000 °C, ce qui permet de faire fondre n'importe quel matériau. En ajustant la puissance du plasma et d'autres paramètres, les conditions thermiques peuvent être contrôlées avec précision. Cela permet une grande flexibilité dans la conception des alliages et des conditions de traitement.

la technologie PREP (plasma rotating electrode process) pour les applications d'impression 3D :

- Ti-6Al-4VTi-6Al-7Nb - Excellent rapport résistance/poids et biocompatibilité

- Poudres très fines avec une distribution granulométrique contrôlée

- AlSi10MgAlSi12 - Faible densité, bonne solidité et résistance à la corrosion

- Morphologie sphérique avec une grande fluidité de la poudre

- Inconel 718Inconel 625 - Propriétés exceptionnelles à haute température

- Pièces denses imprimées en 3D avec une microstructure fine

Aciers à outils

- Inox H13, P20, 420 - Dureté élevée, résistance à l'usure et à la corrosion

- Capacité à réaliser des géométries complexes pour les composants des moules et des matrices

- Tungstènepoints de fusion extrêmement élevés.

- Poudres de haute densité adaptées au blindage contre les radiations

Alliages de cuivre

- CuCrZr, CuNi2SiCr - Excellente conductivité thermique et électrique

- Utilisé pour les applications de gestion thermique

Alliages cobalt-chrome

- CoCrMo, CoCrW - Biocompatibilité et résistance élevée

- Faible porosité interne avec des paramètres optimisés

Les poudres sphériques produites par PREP permettent d'imprimer en 3D des pièces de haute densité dotées d'excellentes propriétés mécaniques et adaptées à des applications exigeantes dans les domaines de l'aérospatiale, de la médecine, de l'outillage, etc.

| Système d'alliage | Exemples d'alliages | Propriétés principales | Applications |

|---|---|---|---|

| Alliages de titane | Ti-6Al-4V, Ti-6Al-7Nb | Rapport résistance/poids élevé, biocompatibilité | Aérospatiale, médecine |

| Alliages d'aluminium | AlSi10Mg, AlSi12 | Faible densité, bonne solidité et résistance à la corrosion | Automobile, produits de consommation |

| Superalliages de nickel | Inconel 718, Inconel 625 | Excellentes propriétés à haute température | Aubes de turbines, tuyères de fusées |

| Aciers à outils | H13, P20, 420 inoxydable | Dureté élevée, résistance à l'usure et à la corrosion | Moules d'injection, matrices |

| Alliages réfractaires | Tungstène, tantale, molybdène | Points de fusion extrêmement élevés | Blindage contre les radiations, pièces de fours à haute température |

| Alliages de cuivre | CuCrZr, CuNi2SiCr | Conductivité thermique et électrique élevée | Refroidissement de l'électronique, connecteurs |

| Alliages cobalt-chrome | CoCrMo, CoCrW | Biocompatibilité, haute résistance | Implants médicaux, couronnes dentaires |

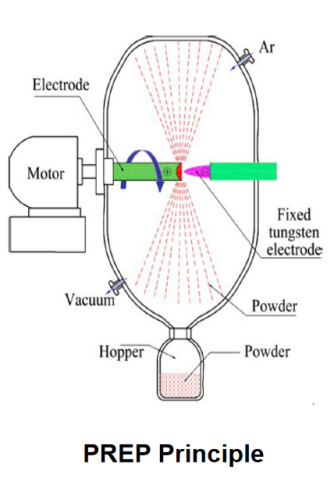

Équipement utilisé dans le traitement des électrodes tournantes par plasma

Les principaux composants utilisés dans le processus de l'électrode rotative à plasma sont les suivants :

Torches à plasma

- Torches à arc typiquement transférées, d'une puissance de 10 à 100 kW

- Fournit l'arc plasma à haute température pour faire fondre le matériau d'alimentation

- Différents gaz plasmatiques peuvent être utilisés : argon, azote, hydrogène, hélium.

Électrode rotative

- Généralement en graphite pour les hautes températures

- Le diamètre et la longueur dépendent de la taille de la pièce

- Rotation à des vitesses allant jusqu'à 3000 tr/min

- Refroidissement par eau pour supporter une charge thermique élevée

Moule

- Moule en graphite ou en cuivre pour façonner le matériau de dépôt

- Refroidissement à l'eau pour solidifier rapidement le matériau fondu

- Les forces centrifuges projettent le matériau sur les parois du moule.

Alimentations

- Alimentation en courant continu pour faire fonctionner la torche à plasma

- Peut fonctionner en mode cathode chaude ou froide

- Courants allant de 100 à 1000 A en fonction de la torche à plasma

Chambre à vide

- Fournit une atmosphère contrôlée pour l'arc plasma

- Environnement sous vide ou gaz inerte

Système de contrôle

- Contrôle informatisé des paramètres du plasma

- Vitesse de rotation

- Vitesse d'alimentation du matériau

- Production automatisée

Fonctionnement du procédé des électrodes rotatives à plasma

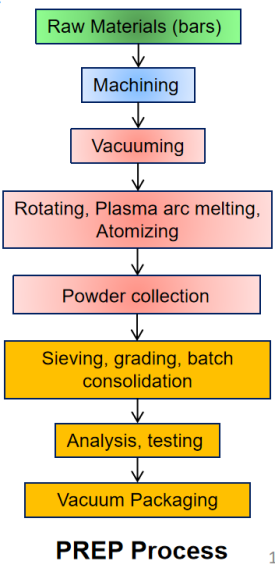

Le procédé de l'électrode rotative à plasma combine la coulée centrifuge et la fusion à l'arc plasma en un seul système intégré. Voici un aperçu du fonctionnement de PREP :

- Insertion de matières premières - L'électrode tourne à une vitesse élevée, jusqu'à 3 000 tours par minute. Le matériau d'alimentation, tel que la poudre d'alliage, est injecté dans le bain de fusion sur la pointe de l'électrode rotative.

- Fusion - L'arc de plasma provenant de la ou des torches à plasma environnantes fait fondre la matière première insérée et les zones de la surface de l'électrode rotative. Les températures dépassent 10 000°C, ce qui assure une fusion rapide.

- Ejection de matière en fusion - Les forces centrifuges générées par la rotation rapide entraînent la projection de la matière en fusion sur la pointe de l'électrode. Cela forme des gouttelettes qui se déplacent vers l'extérieur.

- Formation des dépôts - Le matériau fondu éjecté frappe le moule en cuivre refroidi à l'eau placé autour de l'électrode. Les gouttelettes se solidifient rapidement pour former progressivement un dépôt.

- Solidification sur mesure - Le taux élevé de transfert de chaleur fourni par le moule permet une solidification directionnelle contrôlée. Cela permet d'optimiser la structure du dépôt.

- Dépôt de garantie - Une fois entièrement formé, le dépôt moulé est retiré de la chambre. Il peut s'agir d'un lingot, d'une pièce de forme presque nette ou d'une autre morphologie de produit.

- Fonctionnement automatisé - Le système PREP est entièrement automatisé et contrôlé par ordinateur. Il peut fonctionner sans surveillance pour accumuler des quantités importantes de matériaux.

- Flexibilité des paramètres - Des variables telles que la puissance du plasma, la vitesse de rotation de l'électrode et la vitesse d'alimentation du matériau peuvent être ajustées pour adapter les caractéristiques du dépôt.

Capacités uniques du traitement par électrodes tournantes au plasma

Le processus d'électrodes rotatives à plasma offre des possibilités uniques qui le différencient des autres méthodes de traitement des matériaux :

Taux de solidification rapide

- Des vitesses de solidification supérieures à 100 000°C/s sont possibles.

- Permet la formation de phases non équilibrées et de structures métastables

- Affine la taille des grains jusqu'à l'échelle nanométrique

Fabrication de filets

- Les dépôts peuvent être moulés à une forme proche de la forme nette, ce qui réduit l'usinage.

- Des géométries de pièces complexes peuvent être produites directement

- Élimine les étapes de traitement supplémentaires

Traitement des matériaux réactifs

- Le confinement de l'arc plasma permet de traiter les matériaux réactifs sans contamination.

- Des alliages très réactifs comme les aluminures de titane peuvent être produits.

Contrôle thermique

- L'électrode rotative permet un contrôle supplémentaire des conditions thermiques.

- Permet d'adapter les taux de refroidissement hors équilibre pour le contrôle de la microstructure

Alliage in situ

- Les ajouts d'alliage peuvent être introduits dans le bain de fusion pendant le traitement.

- Flexibilité dans la conception et la production de nouveaux alliages

Environnement de traitement propre

- La chambre à vide fournit une atmosphère contrôlée

- Aucun creuset n'est nécessaire, ce qui réduit les risques de contamination

Systèmes d'alliages traités avec PREP

| Système d'alliage | Description |

|---|---|

| Aluminures de titane | Alliages intermétalliques à base de Ti et d'Al avec des propriétés à haute température |

| Verres métalliques en vrac | Alliages amorphes à haute résistance et dureté |

| Composites à matrice métallique | Renforcé par des particules pour une résistance et une rigidité élevées |

| Superalliages | Alliages à base de Ni, Fe ou Co présentant une excellente résistance au fluage |

| Aciers à outils | Alliages à base de fer présentant une dureté et une résistance à l'usure élevées |

| Métaux réfractaires | Métaux à point de fusion très élevé comme W, Mo, Nb, Ta |

Le procédé de l'électrode rotative à plasma permet de produire une large gamme de systèmes d'alliages, notamment :

Aluminures de titane

- Alliages intermétalliques à base de Ti et d'Al

- Excellentes propriétés à haute température avec une faible densité

- Utilisé pour les applications aérospatiales et automobiles

Verres métalliques en vrac

- Alliages amorphes présentant une résistance et une dureté supérieures

- Des vitesses de refroidissement élevées permettent la formation de verre métallique

- Excellents matériaux d'ingénierie et revêtements

Composites à matrice métallique

- Renforcé par des carbures, des oxydes ou d'autres particules

- Excellentes résistance et rigidité spécifiques

- Utilisé pour les pièces de l'aérospatiale, de l'automobile et des semi-conducteurs

Superalliages

- Alliages à base de nickel, de fer ou de cobalt présentant une excellente résistance au fluage

- Utilisé pour les structures à haute température dans les turbines et les moteurs

Aciers à outils

- Alliages à base de fer présentant une dureté et une résistance à l'usure élevées

- Utilisé pour les outils de coupe, les moules, les matrices et d'autres applications

Métaux réfractaires

- Métaux à point de fusion ultra-élevé comme le tungstène, le molybdène, le niobium et le tantale

- Utilisé pour les applications à haute température en raison de sa résistance.

Amélioration de la microstructure et des propriétés

L'un des principaux avantages de la PREP est la possibilité de créer des microstructures avancées qui confèrent des propriétés améliorées. En voici quelques exemples :

Affinage des grains

- Il est possible de produire des grains extrêmement fins à l'échelle nanométrique

- Augmentation de la résistance selon la relation Hall-Petch

Solubilité solide étendue

- Le piégeage des solutés par solidification rapide augmente la solubilité des solides

- Modifie le comportement de l'alliage et permet de nouvelles compositions

Phases hors équilibre

- Les phases métastables peuvent être conservées à température ambiante

- Renforce la précipitation et modifie les propriétés

Renforcement des particules

- Formation in situ de précipités et de particules à l'échelle nanométrique

- Excellents renforçateurs et affineurs de la taille des grains

Élimination de la ségrégation

- Pas de ségrégation chimique grâce à une solidification rapide

- Améliore l'homogénéité de l'alliage et élimine les défauts

Interfaces améliorées

- La solidification rapide permet d'obtenir des interfaces exemptes de contaminants

- Renforce les joints de grains et les interfaces interphases

Avantages du traitement par électrodes rotatives au plasma

Voici quelques-uns des principaux avantages de la technologie PREP :

- Polyvalence - Capacité à traiter pratiquement tous les systèmes d'alliage

- Microstructures supérieures - Permet un affinement significatif du grain et un microalliage

- Forme proche du filet - Des géométries complexes peuvent être fabriquées directement

- Efficacité - Fonctionnement automatisé et sans intervention, avec une productivité élevée

- Qualité - Assure un environnement de traitement propre et élimine les défauts

- Performance - Production d'alliages aux propriétés mécaniques exceptionnelles

- Nouveaux alliages - Permet de développer des compositions métastables uniques

- Rapport coût-efficacité - Réduction des déchets de matières premières et des besoins d'usinage

Comparé à d'autres méthodes de traitement, le procédé PREP offre de nouvelles possibilités pour le développement d'alliages et l'optimisation des performances des matériaux.

Applications des alliages produits par PREP

Les alliages fabriqués à l'aide du processus d'électrodes rotatives à plasma ont été utilisés dans une large gamme d'applications exigeantes :

Composants aérospatiaux

- Aubes de turbines, disques, carters en alliages de nickel et de titane

- Nécessite une résistance élevée et une résistance au fluage à des températures élevées

Outils de coupe

- Forets, fraises, lames de scie utilisant des alliages d'acier à outils

- Doit résister à l'usure, aux chocs et à la chaleur pendant l'usinage

Implants biomédicaux

- Alliages de titane ou d'acier inoxydable pour implants orthopédiques

- Excellente résistance à la corrosion et biocompatibilité

Pièces détachées automobiles

- Composants du moteur et de la chaîne cinématique en alliages d'aluminium, de magnésium et de titane

- Allègement et performances dans des conditions extrêmes

Articles de sport

- Clubs de golf, bicyclettes et équipements haut de gamme utilisant des alliages avancés

- Rapport résistance/poids élevé requis

Électronique

- Dissipateurs thermiques en matériaux composites à base de béryllium

- Nécessite des capacités de gestion thermique

Applications nucléaires

- Matériaux renforcés utilisés dans les réacteurs nucléaires

- Doit maintenir ses performances sous irradiation

Applications des alliages produits par PREP

| L'industrie | Application |

|---|---|

| Aérospatiale | Composants de la turbine |

| Outils de coupe | Mèches, lames de scie |

| Biomédical | Implants |

| Automobile | Pièces de moteur et de transmission |

| Articles de sport | Clubs, vélos, matériel |

| Électronique | Dissipateurs de chaleur |

| Nucléaire | Composants pour réacteurs |

Recherche actuelle sur le traitement des électrodes tournantes par plasma

Un certain nombre de recherches sont menées pour faire progresser la technologie PREP :

- Modélisation des interactions complexes entre le plasma et les matériaux

- Incorporation de matériaux nouveaux et recyclés comme matières premières

- Configurations multi-électrodes pour la production de grandes pièces

- Procédés PREP hybrides combinés à la fabrication additive

- Développement de nouveaux diagnostics de mesure

- Assemblage d'alliages dissemblables pour créer des composites à matrice métallique

- Exploration du renforcement par les nanotubes de carbone

- Analyse économique et analyse du cycle de vie du processus

La poursuite de la recherche permettra d'améliorer encore les procédés, d'élargir la gamme d'alliages et de créer de nouvelles applications. Les agences gouvernementales et les entreprises privées s'investissent activement pour faire progresser le traitement par électrodes rotatives à plasma.

Perspectives d'avenir pour la technologie PREP

Le procédé de l'électrode rotative à plasma représente une avancée innovante dans la technologie du traitement des matériaux. Les développements en cours et l'adoption par l'industrie permettront d'obtenir la prochaine génération d'alliages à haute performance.

Plusieurs tendances laissent présager un avenir radieux pour la PREP :

- La demande d'alliages avancés spécialisés dans diverses industries est en augmentation. PREP permet d'obtenir des compositions d'alliages impossibles à réaliser par les méthodes conventionnelles.

- La fabrication de formes nettes et la fabrication additive sont de plus en plus utilisées. PREP a des capacités de production de formes nettes qui surpassent les autres méthodes en termes de flexibilité et de qualité des alliages.

- La production automatisée à haut débit est essentielle pour la compétitivité. PREP permet de réaliser des opérations automatisées sans intervention et avec une productivité élevée.

- Les exigences de qualité pour les composants critiques sont de plus en plus strictes. PREP offre un environnement de traitement de haute précision, propre et contrôlé.

- Les alliages dotés de microstructures techniques améliorées ont des performances exceptionnelles. PREP débloque des structures métastables aux propriétés uniques.

Grâce à ces facteurs, le PREP est en passe de devenir une technologie essentielle pour la production d'alliages de la prochaine génération dans de nombreux secteurs. Une croissance rapide et continue est attendue dans ce domaine passionnant.

Questions fréquemment posées sur le traitement par électrodes rotatives au plasma :

Voici quelques questions fréquemment posées sur le procédé de l'électrode rotative à plasma :

Quels sont les principaux avantages de la technologie PREP ?

Parmi les principaux avantages, citons les taux de solidification rapides permettant des microstructures avancées, la fabrication de formes presque nettes, les capacités d'alliage flexibles, l'environnement de traitement propre et la production automatisée.

Quels matériaux peuvent être traités par la PREP ?

Pratiquement tous les systèmes d'alliage peuvent être traités, y compris le titane, l'aluminium, le magnésium, le nickel, le cobalt, le fer, l'acier à outils et les alliages réfractaires. Les nanocomposites et les alliages amorphes sont également possibles.

Comment la PREP se compare-t-elle aux autres méthodes de fabrication additive ?

Le procédé PREP permet d'obtenir des alliages à plus haute température, des structures de grains plus fines et d'éviter certains problèmes de porosité et d'anisotropie. Toutefois, le procédé PREP présente des géométries limitées par rapport aux procédés de fusion sur lit de poudre. Les deux sont complémentaires.

Quelles sont les industries qui utilisent les alliages fabriqués par la PREP ?

Les industries aérospatiale, biomédicale, automobile, des articles de sport, électronique et nucléaire tirent profit des alliages de PREP. La technologie est également utilisée pour fabriquer des outils de coupe.

Quelles sont les limites de la technologie PREP ?

La taille des pièces fabriquées est limitée par le diamètre de l'électrode. La complexité de la géométrie des pièces est également limitée par rapport à d'autres méthodes additives. Les coûts initiaux du système sont relativement élevés.

Quelles sont les nouvelles avancées de la PREP ?

Parmi les domaines de recherche actuels figurent les systèmes multi-électrodes, les processus hybrides avec la fabrication additive, la modélisation avancée, les nouveaux diagnostics in situ et le développement d'alliages.

Comment la PREP améliore-t-elle la microstructure et les propriétés des alliages ?

L'affinement des grains, la rétention des phases métastables, le piégeage des solutés, l'élimination de la ségrégation, l'amélioration des interfaces et l'adaptation des conditions de solidification permettent d'améliorer les performances de l'alliage.

Quelles sont les compétences requises pour exploiter un système PREP ?

Une formation spécialisée est recommandée pour apprendre à faire fonctionner correctement l'équipement PREP. Des connaissances en métallurgie et en physique des plasmas sont également utiles pour tirer le meilleur parti de cette technologie.