Poudre d'alliage de nickel X750

L'alliage de nickel X750 est un alliage de nickel-chrome durcissable par précipitation qui offre une excellente résistance à la corrosion et à l'oxydation. Il est réputé pour conserver sa résistance, sa ténacité et sa ductilité après durcissement par vieillissement et présente une résistance remarquable à haute température.

Le X750 présente une bonne aptitude au formage à l'état recuit et peut être facilement fabriqué en utilisant les pratiques de formage standard de l'atelier. Il peut être facilement forgé ou travaillé à chaud. Le formage à froid ne pose pas de problème particulier. Il présente également une excellente soudabilité.

Voici un aperçu des propriétés et des applications de la poudre d'alliage de nickel X750 :

Faible MOQ

Les quantités minimales de commande sont peu élevées, ce qui permet de répondre à différents besoins.

OEM ET ODM

Fournir des produits et des services de conception personnalisés pour répondre aux besoins uniques des clients.

Stock suffisant

Assurer un traitement rapide des commandes et fournir un service fiable et efficace.

Satisfaction des clients

Fournir des produits de haute qualité en mettant l'accent sur la satisfaction du client.

partager ce produit

Table des matières

Vue d'ensemble

Poudre d'alliage de nickel X750 est un alliage nickel-chrome durcissable par précipitation qui offre une excellente résistance à la corrosion et à l'oxydation. Il est réputé pour conserver sa résistance, sa ténacité et sa ductilité après durcissement par vieillissement et présente une résistance remarquable à haute température.

Le X750 présente une bonne aptitude au formage à l'état recuit et peut être facilement fabriqué en utilisant les pratiques de formage standard de l'atelier. Il peut être facilement forgé ou travaillé à chaud. Le formage à froid ne pose pas de problème particulier. Il présente également une excellente soudabilité.

Voici un aperçu des propriétés et des applications de la poudre d'alliage de nickel X750 :

Composition :

- Nickel : 70%

- Chrome : 15%

- Fer : 7%

- Ajouts de titane et d'aluminium

Propriétés :

- Excellente résistance à la corrosion et à l'oxydation

- Conserve une résistance et une ténacité élevées jusqu'à 1300°F (704°C)

- Durcissable à l'âge

- Facile à fabriquer

- Bonne soudabilité

Applications :

- Composants de turbines à gaz

- Composants du turbocompresseur

- Installations de traitement thermique

- Entretoises pour éléments de combustible nucléaire

- Équipements chimiques et alimentaires

Types et désignations

La poudre d'alliage de nickel X750 est disponible avec différentes distributions de taille de particules :

| Type | Taille des particules |

|---|---|

| Catégorie fine | 15-45 μm |

| Catégorie moyenne | 45-106 μm |

| Qualité grossière | 106-250 μm |

Il existe également plusieurs spécifications et désignations standard :

- UNS N07750

- WNR 2.4668

- AMS 5667

- ASME SB-171

- ASTM B640

Composition et propriétés

La composition et les propriétés typiques de la poudre d'alliage de nickel X750 sont les suivantes :

Tableau 1 : Composition chimique de la poudre d'alliage de nickel X750

| Élément | Composition (%wt) |

|---|---|

| Nickel (Ni) | 70.0 min |

| Chrome (Cr) | 14.0-17.0 |

| Fer (Fe) | 5.0-9.0 |

| Titane (Ti) | 0.7-1.2 |

| Aluminium (Al) | 0.2-1.0 |

| Carbone (C) | 0,08 max |

| Manganèse (Mn) | 1,0 max |

| Silicium (Si) | 1,0 max |

| Cuivre (Cu) | 0,5 max |

| Soufre (S) | 0,015 max |

| Phosphore (P) | 0,015 max |

Tableau 2 : Propriétés physiques de la poudre d'alliage de nickel X750

| Propriété | Valeur |

|---|---|

| Densité | 8,36 g/cc |

| Point de fusion | 2400-2550°F (1315-1399°C) |

| Conductivité thermique | 9,4-12,4 W/m-K (68-218°F) |

| Module d'élasticité | 31 x 106 psi |

| Résistivité électrique | 617 μΩ-cm |

| Coefficient de dilatation thermique | 8,1 x 10-6/°F (14,6 μm/m-°C) |

Tableau 3 : Propriétés mécaniques de la poudre d'alliage de nickel X750

| Propriété mécanique | Valeur |

|---|---|

| Résistance à la traction | 190-240 ksi (1310-1655 MPa) |

| 0,2% Limite d'élasticité | 140-190 ksi (965-1310 MPa) |

| Élongation | 10-22% |

| Dureté | Rockwell C 35-45 |

Applications et utilisations

Les principales applications de la poudre d'alliage de nickel X750 sont les suivantes :

Tableau 4 : Applications de la poudre d'alliage de nickel X750

| L'industrie | Applications |

|---|---|

| Aérospatiale | Composants de turbines à gaz, composants de turbocompresseurs |

| Automobile | Soupapes d'échappement et composants |

| Industriel | Installations et plateaux de traitement thermique |

| Pétrole et gaz | Composants des têtes de puits, vannes, pompes |

| Chimique | Cuves de réacteurs, tuyauteries, échangeurs de chaleur |

| Transformation des aliments | Récipients sous pression, évaporateurs |

| Nucléaire | Entretoises et ressorts pour éléments de carburant |

L'excellente résistance à la chaleur et à la corrosion fait du X750 un produit adapté aux environnements à haute température tels que les turbines à gaz, les turbocompresseurs, les fours industriels et d'autres applications extrêmes jusqu'à 704°C (1300°F).

Sa grande résistance est précieuse pour les composants soumis à des contraintes mécaniques, tels que les vannes, les pompes, les cuves à haute pression et les tuyauteries.

Les propriétés exceptionnelles de traction, d'élasticité et de fluage-rupture à température ambiante, associées à la résistance à l'oxydation et à la fabricabilité, offrent des avantages avérés pour de nombreuses applications critiques dans l'industrie des traitements chimiques.

Spécifications et disponibilité

La poudre d'alliage de nickel X750 est facilement disponible auprès des principaux fournisseurs mondiaux de métaux spéciaux dans différentes distributions de taille :

Tableau 5 : Dimensions de la poudre d'alliage de nickel X750

| Type | Taille des particules | **Taille de l'écranASTM ** |

|---|---|---|

| Ultrafine | 1-5 μm | N/A |

| Bien | 15-45 μm | -325 mailles |

| Moyen | 45-106 μm | 140-325 mailles |

| Grossière | 106-250 μm | -140 mailles |

Tableau 6 : Prix indicatifs pour la poudre d'alliage de nickel X750

| Type | Condition | Prix ($/kg) |

|---|---|---|

| Poudre | -325 Maille | $75 – $150 |

| Poudre | 140-325 Maille | $50 – $120 |

| Poudre | -140 Mailles | $45- $100 |

Les prix peuvent varier en fonction de la quantité et des spécifications exactes. Contactez les principaux fabricants et fournisseurs pour obtenir des devis personnalisés.

Comparaison avec l'alliage 718

L'alliage de nickel X750 fait partie de la famille des alliages de nickel-chrome à haute performance, avec des compositions similaires à celles de l'alliage 718.

Voici une comparaison entre les poudres d'alliage X750 et d'alliage 718 sur des paramètres clés :

Tableau 8 : Comparaison entre l'alliage de nickel X750 et l'alliage 718

| Propriété | X750 | 718 |

|---|---|---|

| Densité (g/cc) | 8.36 | 8.19 |

| Plage de fusion (°F) | 2400-2550 | 2300-2350 |

| Résistance à la traction (ksi) | 190-240 | 160-220 |

| Résistance au fluage | Mieux | Bon |

| Fabricabilité | Mieux | Modéré |

| Soudabilité | Excellent | Modéré |

| Résistance à la corrosion | Excellent | Modéré |

| Résistance à l'oxydation | Excellent | Pauvre |

| Coût | Modéré | Peu coûteux |

| Disponibilité | Modéré | Facilement disponible |

En résumé, l'alliage X750 démontre :

- Résistance au fluage plus élevée pour une utilisation à haute température

- Amélioration de la fabricabilité et de la soudabilité pour faciliter la fabrication

- Résistance à la corrosion et à l'oxydation nettement améliorée

- Prime de coût modérée par rapport à 718

L'alliage X750 est le choix préféré pour les environnements extrêmes tandis que l'alliage 718 offre une solution plus économique pour les applications moins critiques.

Avantages et limites

Voici quelques-uns des principaux avantages et limites de la poudre d'alliage de nickel X750 :

Tableau 9 : Avantages de la poudre d'alliage de nickel X750

| Avantages |

|---|

| Excellente résistance à la traction, au rendement et à la rupture à température ambiante |

| Conserve sa résistance à la traction jusqu'à 1300°F (704°C) |

| Résistant au fluage et à la fissuration par fatigue thermique |

| Résistance exceptionnelle à la corrosion dans les milieux réducteurs et oxydants jusqu'à 982°C (1800°F) |

| Excellente résistance à l'oxydation jusqu'à 2200°F (1204°C) |

| Bonne formabilité à l'état recuit |

| Facilement forgé ou travaillé à chaud |

| Facile à souder en utilisant des méthodes conventionnelles |

Transformation et fabrication

La poudre d'alliage de nickel X750 peut être transformée en composants finis par diverses méthodes :

Casting

- La coulée à la cire perdue est couramment utilisée. Les moules en céramique permettent de couler à 2600-2800°F (1427-1538°C). Permet d'obtenir des pièces coulées très saines.

- Le moulage au sable est également possible, mais une alimentation supplémentaire en métal liquide est nécessaire pour obtenir une bonne solidité. Des liants spéciaux pour le sable peuvent être nécessaires.

- Le moulage en coquille permet d'obtenir des produits comparables au moulage à la cire perdue. Il est possible de produire des rouleaux minces.

- La coulée continue dans des moules en graphite est largement utilisée pour produire des billettes destinées à un traitement ultérieur.

Tableau 11 : Spécifications de la fonte

| Processus | Dimensions | Tolérances | Finitions |

|---|---|---|---|

| Investissement | 0.1-100 lbs | ± 0,030 in/in | Tel que distribué, HIP |

| Sable | 25-2000 lbs | ± 0,125 in/in | Tel que moulé, rectifié |

| Coquille | 0.5-75 lbs | ± 0,060 in/in | Tel que distribué |

| Coulée continue | billettes de 3 à 12 pouces de diamètre | ± 0,125 in/in dia | Travaillé à chaud |

Les défauts de coulée typiques tels que les déchirures à chaud, la microporosité et la ségrégation peuvent se produire mais peuvent être minimisés par des pratiques appropriées de gating/risering, de conception du moule et de coulée/éclatement.

Traitement des déformations

Le travail à chaud est effectué entre 1177 et 1260°C (2150 et 2300°F), suivi d'un refroidissement à l'air. L'ouvraison à chaud se fait en dessous de 1038°C (1900°F). L'écrouissage peut nécessiter un recuit intermédiaire.

Les méthodes les plus courantes sont les suivantes :

- Forgeage : Le procédé de matriçage permet d'obtenir les meilleures propriétés

- Laminage : Le laminage à plat et le laminage de forme sont effectués. Réduction de l'épaisseur minimale 30%

- Extrusion : Excellentes propriétés obtenues dans des sections allant jusqu'à 8 pouces de diamètre

- Tréfilage : Les fils/barres lourds peuvent être tréfilés. Un adoucissement intermédiaire peut être nécessaire.

Tableau 12 : Caractéristiques principales

| Méthode | Gammes de tailles | Réductions | Finitions |

|---|---|---|---|

| Forgeage | 0.1-1000 lbs | 30-90% | Travaillé à chaud |

| Roulant | 0.05-500 lbs | 30-80% | Groupe chaud |

| Extrusion | 0.5-500 lbs | 75-90% | Tel qu'extrudé |

| Dessin | 0,003-3 pouces de diamètre | 30-65% | Recuit brillant |

Processus d'assemblage

Toutes les méthodes standard permettent d'assembler efficacement des pièces en X750. Il est préférable d'utiliser des alliages compatibles pour obtenir des propriétés optimales.

Soudage : Le soudage à l'arc au tungstène (GTAW) et le soudage à l'arc au gaz et au métal (GMAW) sont les plus répandus. Le soudage par résistance et le soudage par faisceau laser sont également utilisés occasionnellement. Des baguettes d'apport de composition appropriée sont utilisées. Les joints présentent une excellente résistance. Un traitement thermique approprié avant et après la soudure est essentiel pour éviter les fissures.

Brasage : Le brasage sous vide offre la meilleure combinaison de solidité et de résistance à la température. Divers alliages d'argent sont utilisés pour le brasage à une température comprise entre 1038 et 1093°C. Il est essentiel de contrôler les espaces libres, les flux et l'atmosphère.

Tableau 13 : Recommandations d'adhésion

| Processus | Méthodes | Métaux d'apport | Commentaires |

|---|---|---|---|

| Soudage | GTAW, GMAW | Alliage 625, 725 | Respecter les températures maximales entre les passages |

| Brasage | Vide | Brasage à l'argent | Préférence pour les produits sans flux |

| Revêtement | Collage en rouleau | Alliages de cuivre | Plaqué par laminage à chaud |

| Fixation | Boulonnage, rivetage | Alliage X750 | Utiliser des trous travaillés à froid |

Traitements de post-traitement

Le traitement thermique de mise en solution et le durcissement par vieillissement sont utilisés pour développer des propriétés optimales :

Traitement des solutions - Réalisé à 2100-2300°F (1149-1260°C) suivi d'une trempe à l'air ou à l'eau. Permet un durcissement ultérieur par vieillissement.

Durcissement par l'âge - Vieillissement à 1325-1425°F (± 25°F) pendant 10-50 heures suivi d'un refroidissement à l'air. Le durcissement par précipitation permet d'obtenir des niveaux de résistance maximaux.

Le traitement de stabilisation optionnel implique une température de 850-1200°F pendant 1-16 heures pour stabiliser le produit contre les changements de propriété futurs.

Tableau 14 : Spécifications de post-traitement

| Processus | Traitement | Propriétés attendues |

|---|---|---|

| Traitement des solutions | 2150°F (1177°C), 30 min, AC | Microstructure optimisée |

| Durcissement par l'âge | 732°C (1350°F), 24 heures, CA | 190-240 ksi Résistance à la traction |

| Stabilisation | 1000°F (538°C), 4 heures, AC | Dureté stable |

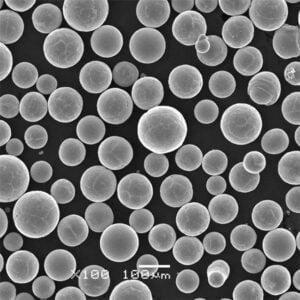

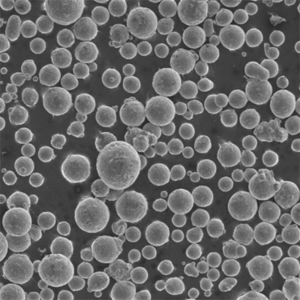

Production de poudre

La poudre d'alliage de nickel X750 est produite commercialement par atomisation au gaz et à l'eau. La distribution de la taille des particules est étroitement contrôlée par des buses spécialisées et un tamisage calibré. Un gaz inerte de haute pureté est utilisé pour éviter toute contamination.

Tableau 15 : Méthodes de production des poudres

| Processus | Dimensions | Taux | La pureté |

|---|---|---|---|

| Atomisation des gaz | 10-250 μm | 30-200 kg/h | 99.9% |

| Atomisation de l'eau | 25-150 μm | 20-100 kg/hr | 99.7% |

Les poudres atomisées au gaz et à l'eau présentent une morphologie de particules sphériques idéale pour la fabrication additive, le moulage par injection de métaux et d'autres applications de métallurgie des poudres.

Données de conception

Les principaux paramètres de conception de l'alliage de nickel X750 sont résumés ci-dessous à titre de référence pour les activités d'ingénierie et de conception des composants :

Tableau 16 : Paramètres des données de conception pour l'alliage de nickel X750

| Catégorie | Valeurs | Commentaires |

|---|---|---|

| Densité | 0,302 lb/in3 | Poids modéré |

| Module de Young | 30,8 x 106 psi | Rigidité |

| Rapport de Poisson | 0.294 | – |

| Module de cisaillement | 11,7 x 106 psi | Résistance au changement de forme |

| Résistivité électrique | 617 μΩ-cm | Résistance plus élevée que le cuivre |

| Coefficient de frottement | 0.46-0.80 | Varie en fonction de la finition de la surface |

| Conductivité thermique | 113-124 BTU-in/hr-ft2-°F | Plus élevé que les aciers inoxydables |

| Chaleur spécifique | 0,106 BTU/lb-°F | – |

| Moyenne CTE | 7,3 x 10-6 in/in-°F | Moyenne entre RT-500°F |

| Nombre de Prandtl | 0.012 | Rapport entre la diffusivité de la quantité de mouvement et la diffusivité thermique |

| Coefficient de transfert de chaleur | 120-200 BTU/hr-ft2-°F | Dépend de l'environnement |

Conditions de charge structurelle

Pour les calculs d'ingénierie structurelle à des températures extrêmes, utiliser :

- Limite d'élasticité à la traction : 140-190 ksi

- Limite d'élasticité à la compression : 170-220 ksi

- Rapport modulaire, E (alliage X750)/E (acier) : 1.0

A température ambiante jusqu'à 500°F - Vitesse de corrosion modérée de moins de 0,002 in/an attendue.

Jusqu'à 1900°F - Excellente résistance à la corrosion à chaud et à l'oxydation. Utiliser la constante de vitesse parabolique kp = 3,4 x 10-8 mg2/cm4/s.

Résistance au fluage et à la fatigue

L'alliage X750 présente une excellente résistance au fluage. La résistance à la rupture est supérieure à 80 ksi pendant 100 000 heures à 980°C (1300°F).

Pour les conditions de fatigue cyclique, utiliser :

- Résistance à la fatigue (106 cycles) de 95-100 ksi

- Facteur de réduction de 1,0 pour l'état de surface usiné plutôt que pour l'état de surface tel que fabriqué.

L'environnement a peu d'effet sur la résistance à la fatigue. Utiliser le facteur de réduction de la fatigue = 0,95 pour l'environnement aérien.

Usinage de l'alliage de nickel X750

L'alliage de nickel X750 présente une excellente usinabilité à l'état recuit et peut être usiné en utilisant la plupart des méthodes et outils d'atelier standard.

Les brise-copeaux sont recommandés pour un contrôle efficace des copeaux. Des installations rigides sont nécessaires pour minimiser les vibrations. Les outils de coupe à inclinaison positive avec des arêtes de coupe tranchantes offrent une durée de vie plus longue.

La faible conductivité thermique entraîne une concentration de la chaleur et il convient donc d'utiliser une grande quantité de liquide de refroidissement.

Tableau 17 : Méthodes d'usinage

| Méthode | Matériaux de l'outil | Vitesses et vitesses | Commentaires |

|---|---|---|---|

| Tournage | Acier rapide, carbure, céramique, CBN, PCD | 100-250 sfm | Utiliser des profondeurs de coupe importantes |

| Forage | Carbure avec revêtement TiAlN | 10-30 sfm | Percez des diamètres plus importants à l'aide d'un foret |

| Filetage | Plaquettes en carbure | 4-10 ipr | Maintien du rayon du nez de l'outil |

| Fraisage | Carbure, |

Transformation et fabrication

La poudre d'alliage de nickel X750 peut être transformée en pièces selon diverses méthodes :

Fabrication additive

La fabrication additive (AM), également connue sous le nom d'impression 3D, utilise la poudre d'alliage de nickel comme matière première pour construire des composants couche par couche. Certaines techniques de fabrication additive conviennent au X750 :

Frittage direct de métaux par laser (DMLS)

- La poudre est sélectivement fondue par un laser à haute puissance.

- Production de pièces entièrement denses avec une microstructure fine

- Excellente précision dimensionnelle et finition de surface

- Géométries complexes possibles

Fusion par faisceau d'électrons (EBM)

- La poudre est fondue par un faisceau d'électrons sous vide.

- Permet d'obtenir une densité presque complète avec une bonne résistance

- Finition de surface inférieure à celle des procédés laser

- Des taux de construction rapides grâce à une puissance de faisceau plus élevée

Jetting de liant

- Agent de liaison liquide déposé sélectivement pour relier les particules de poudre

- Processus rentable avec une productivité élevée

- Nécessite un post-traitement tel que le frittage et l'infiltration

- Possibilité de pièces plus grandes avec une bonne liberté géométrique

Vaporisateur à froid

- Particules de poudre accélérées à des vitesses supersoniques et impactées sur un substrat

- L'énergie cinétique lie les particules à la surface

- Des revêtements épais et des formes libres peuvent être réalisés.

- Un chauffage minimal préserve les propriétés du matériau de base

Tableau 11 : Procédés de fabrication additive pour l'alliage de nickel X750

| Processus | Précision | Finition de la surface | Propriétés mécaniques | Géométrie | Vitesse |

|---|---|---|---|---|---|

| DMLS | Haut | Excellent | Prévisible | Complexe | Lenteur |

| EBM | Haut | Modéré | Cohérent | Complexe | Modéré |

| Jet de liant | Modéré | Pauvre | Variable | Simple | Rapide |

| Vaporisateur à froid | Faible | Rugueux | Anisotrope | Simple | Rapide |

Les paramètres tels que la puissance du laser, la taille du faisceau, l'espacement des trappes et la stratégie de balayage peuvent être optimisés pour contrôler la densité des pièces, la qualité de la surface, la microstructure et les performances mécaniques.

Des traitements thermiques tels que le pressage isostatique à chaud (HIP) et le vieillissement peuvent être appliqués après le traitement pour améliorer encore la densification et les propriétés du matériau.

Casting

L'alliage X750 peut également être fondu par induction et coulé en lingots, billettes et barres à l'aide de procédés tels que :

- Fusion par induction sous vide

- Refonte sous laitier électroconducteur

- Coulée en cire perdue

Les produits moulés servent de matière première pour les opérations de découpage ultérieures telles que le forgeage, le laminage et l'extrusion. Ils peuvent également être usinés directement en composants de forme nette.

Traitement des déformations

Diverses techniques de déformation peuvent être appliquées aux alliages de nickel moulés :

Forgeage

- Pressage ou martelage de lingots coulés entre des matrices

- Améliore la résistance grâce à l'écoulement du grain et à l'écrouissage

- Il est possible d'obtenir des formes nettes proches

Roulant

- Compression et réduction de l'épaisseur entre les rouleaux

- Production de feuilles, de bandes et de plaques

- Contrôle la structure du grain et améliore les propriétés

Extrusion

- Forcer l'ouverture d'une filière

- Forme des sections longues avec une section transversale fixe

- Produit dense avec des grains fins uniformes

Dessin

- Tirer à travers une matrice en utilisant la force de traction

- Réduit la section transversale des barres, des tubes ou des fils

- Résistance et dureté accrues

L'alliage est recuit périodiquement pendant le travail pour restaurer la ductilité et éviter les fissures. Le traitement thermique final et le vieillissement suivent pour obtenir les caractéristiques souhaitées.

FAQ

Q : Qu'est-ce que l'alliage de nickel X750 ?

R : Le X750 est un alliage nickel-chrome durcissable par précipitation qui présente une excellente résistance jusqu'à 1300°F (700°C), une excellente résistance à la corrosion et à l'oxydation et de bonnes caractéristiques de fabrication.

Q : Quelles sont les applications typiques du X750 ?

R : Composants de turbines à gaz, pièces de turbocompresseurs, éléments de combustible nucléaire, équipements de traitement chimique, cuves de transformation alimentaire - partout où il est nécessaire de pouvoir travailler à des températures élevées dans des environnements difficiles.

Q : L'alliage de nickel X750 est-il soudable ?

R : Oui, le X750 présente une bonne soudabilité pour un alliage à haute résistance durci par précipitation. Le soudage à l'arc au tungstène et le soudage à l'arc métallique peuvent produire des soudures de qualité. Un traitement thermique de détente est souvent appliqué après le soudage.

Obtenir le dernier prix

À propos de Xmetto

Catégorie de produits

HOT SALE

CONTACTEZ-NOUS

Vous avez des questions ? Envoyez-nous un message dès maintenant ! Nous répondrons à votre demande avec toute une équipe dès réception de votre message.