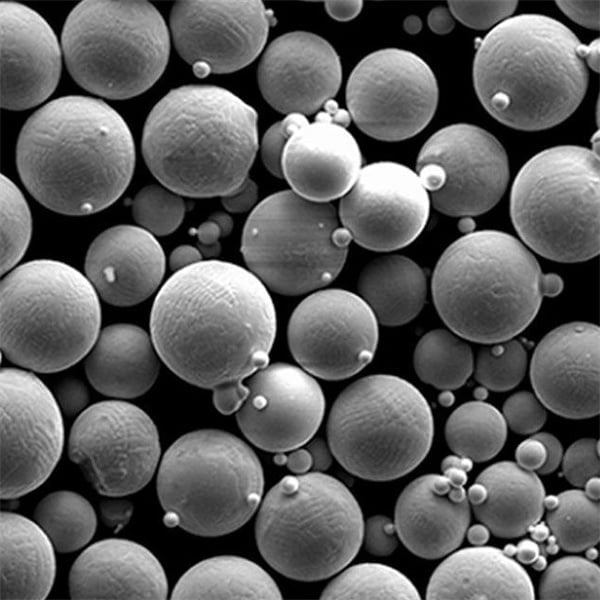

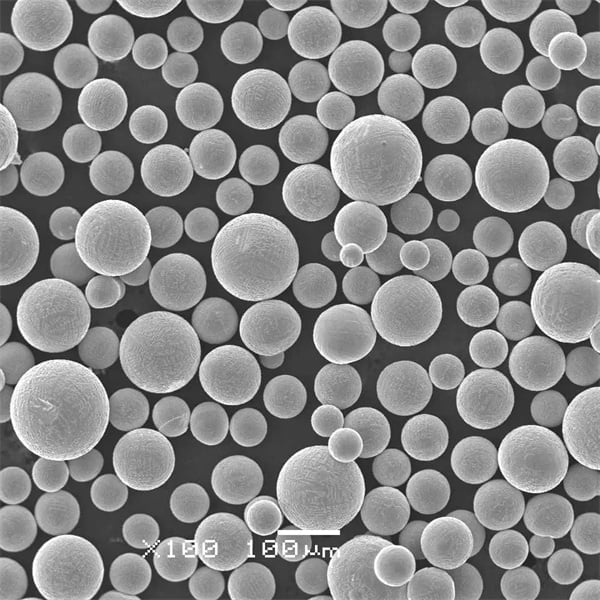

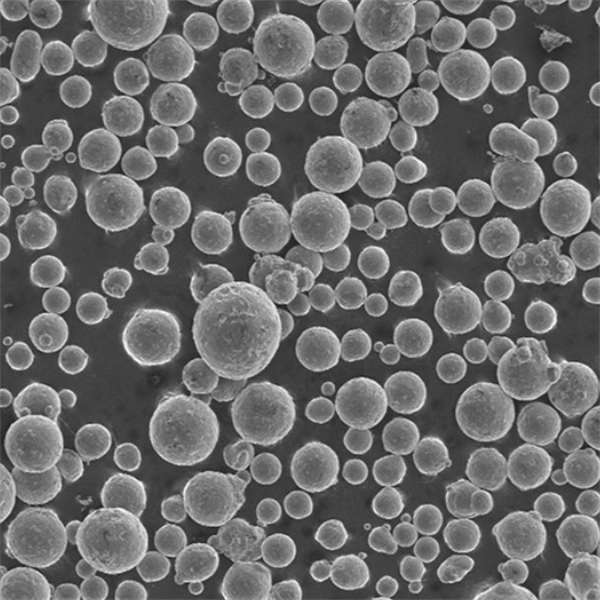

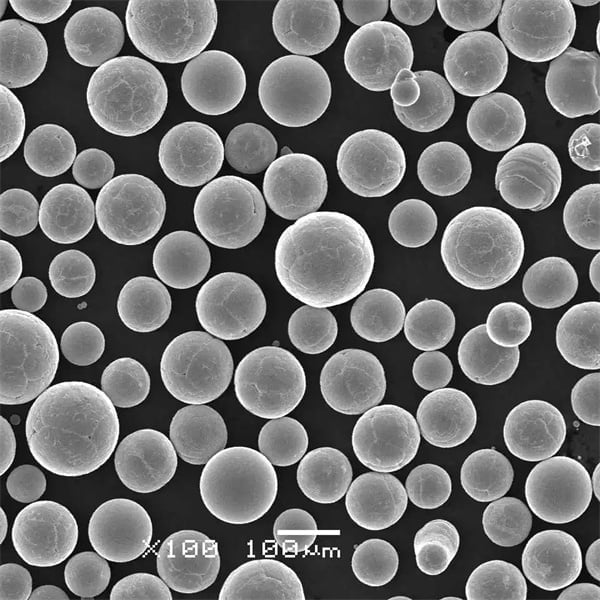

Poudre d'aluminium sphérique est une poudre d'aluminium spécialisée dont les particules sont de forme sphérique. Cette poudre présente plusieurs propriétés et applications avantageuses par rapport aux poudres d'aluminium standard.

Aperçu de la poudre d'aluminium sphérique

La poudre d'aluminium sphérique offre une fluidité supérieure, une densité d'emballage et d'autres caractéristiques qui la rendent bien adaptée à diverses utilisations industrielles. Quelques détails clés :

- Composé de petites particules d'aluminium de forme sphérique plutôt que de paillettes irrégulières.

- La taille des particules est généralement comprise entre 1 μm et 150 μm.

- Produit par atomisation de l'aluminium en fusion

- Les propriétés peuvent être personnalisées en fonction des paramètres d'atomisation

- Utilisé dans les explosifs, la pyrotechnie, le soudage, l'impression 3D de métaux, etc.

Avantages : excellente fluidité, densité apparente plus élevée, surface de contact plus faible, distribution granulométrique uniforme, faible porosité, teneur réduite en oxydes, chimie contrôlée.

Inconvénients : plus chères que les poudres d'aluminium standard.

Types de poudre d'aluminium sphérique

Il existe quelques types principaux de poudre d'aluminium sphérique, classés en fonction de leur méthode de production et de leurs propriétés :

| Type | Description |

| Atomisé | Fabriqué par atomisation de gaz inerte ou d'eau ; type le plus courant avec une distribution serrée. Utilisé pour réduire la sensibilité aux explosifs, améliorer l'écoulement de la poudre et l'emballage. |

| Sphéroïdale | Poudre d'aluminium irrégulière transformée en sphères par des procédés tels que le pressage isostatique à chaud. Coût plus faible mais distribution plus large. |

| Atomisation par plasma | Produit à l'aide d'un plasma au lieu d'un mélange gaz/eau. Poudre très petite et uniforme jusqu'à 1 μm pour les applications avancées. |

| Grenaille d'aluminium | Faible porosité et diamètres précis. Utilisé pour le sablage/profilage de surface. Généralement plus gros que les poudres. |

Ces différents types de poudres d'aluminium sphériques ont des compositions, des tailles, des méthodes de production et des applications spécifiques pour lesquelles elles conviennent le mieux.

Composition de la poudre d'aluminium sphérique

La poudre d'aluminium sphérique peut être composée d'aluminium pur ou de divers alliages d'aluminium personnalisés pour leur conférer des propriétés particulières. Quelques exemples :

| Type | Éléments d'alliage | Caractéristiques |

| Al pur | – | Souple, peu résistant ; facile à former et à souder. |

| 6061 | Mg, Si | Résistance moyenne ; résistance modérée à la corrosion. |

| 7075 | Zn, Mg, Cu | Haute résistance ; souvent utilisé pour des applications aérospatiales. |

Des limites d'impuretés spécifiques dans la chimie et des distributions de particules serrées sont maintenues pour obtenir des performances fiables. Des alliages sur mesure sont possibles pour des propriétés mécaniques, thermiques ou chimiques particulières.

Propriétés de la poudre d'aluminium sphérique

| Propriété | Description | Benefit in Additive Manufacturing & Other Applications |

|---|---|---|

| Haute fluidité | Spherical aluminum powder particles move freely with minimal friction due to their smooth, rounded shape. This allows for even distribution within a hopper or feeder system, critical for consistent material deposition in Additive Manufacturing (AM) processes like Selective Laser Melting (SLM) or Electron Beam Melting (EBM). In traditional techniques like pyrotechnics or metal injection molding (MIM), good flowability ensures uniform packing during mold filling, leading to predictable product quality. | * Consistent Layer Formation in AM: Even powder flow enables precise material placement during each layer in AM, resulting in accurate part geometries and minimized defects. * Réduction de la ségrégation : Spherical particles are less prone to segregation, where larger or denser particles settle out during transport. This maintains a homogeneous powder mixture for consistent material properties throughout the build. * Amélioration de l'efficacité : High flowability allows for faster powder dispensing and minimizes waste, leading to efficient production processes. |

| Densité d'emballage élevée | Spherical particles pack together more efficiently than irregularly shaped powders. This translates to a higher density of aluminum particles per unit volume, maximizing material utilization in AM and achieving a denser final product. | * Stronger Parts in AM: Higher packing density in the powder bed allows for a greater amount of aluminum to be melted during AM, leading to parts with enhanced mechanical strength and improved load-bearing capabilities. * Porosité réduite : Dense packing minimizes voids or air gaps within the powder bed, resulting in a more compact final product with less porosity. This translates to better structural integrity, corrosion resistance, and overall performance. * Optimisation des matériaux : High packing density allows manufacturers to use less powder to achieve the desired final part density, leading to material cost savings. |

| Distribution uniforme de la taille des particules | Spherical aluminum powder is typically produced with a narrow range of particle sizes. This consistency ensures predictable material behavior during processing. | * Improved Process Control: Consistent particle size allows for optimized laser or electron beam parameters in AM, leading to more uniform melting and better control over the final microstructure of the part. * Surface réduite : A narrower particle size distribution minimizes the overall surface area of the powder, leading to potentially lower oxidation rates during storage and improved flow characteristics. * Minimized Segregation: Similar-sized particles are less prone to segregation within the powder bed, ensuring consistent material properties throughout the build. |

| Low Surface Area | Compared to irregular powders with a high surface area, spherical aluminum powder has a smaller total surface area per unit volume. This characteristic offers advantages in various applications. | * Oxydation réduite : A lower surface area minimizes the exposure of aluminum particles to oxygen, leading to less oxidation during storage and handling. This helps maintain powder quality and material properties. * Amélioration de la fluidité : Lower surface area contributes to smoother interactions between particles, enhancing flowability and enabling efficient powder handling. * Conductivité thermique améliorée : The spherical shape minimizes internal resistance to heat flow, potentially leading to improved thermal conductivity in the final product. |

| Tailored Properties | Spherical aluminum powder can be produced with various alloying elements to achieve specific properties for different applications. | * Large éventail d'applications : By incorporating specific elements like silicon (Si), magnesium (Mg), or copper (Cu), manufacturers can tailor the powder’s properties like strength, ductility, or electrical conductivity to suit diverse AM and industrial needs. * Parties fonctionnelles : Alloyed spherical aluminum powder allows for the creation of functional parts in AM with properties exceeding those of pure aluminum, opening doors for advanced applications. * Lightweight Performance: Aluminum alloys maintain the inherent lightness of aluminum while offering enhanced mechanical properties, making them ideal for weight-critical applications in aerospace, automotive, and other industries. |

Caractéristiques de la poudre d'aluminium sphérique

Afin de fonctionner de manière optimale dans les applications, poudres d'aluminium sphériques ont des normes strictes pour des caractéristiques telles que

| Caractéristique | Gamme typique |

| Forme des particules | Sphérique ; peu de satellites |

| Taille des particules | 1 – 150 μm |

| Répartition par taille | D10 : rapport D50 > 0,7 |

| Teneur en oxyde | < 3,0% en poids |

| Densité apparente | 0,85 - 2,0 g/cm3 |

| Densité du robinet | > 75% densité solide |

| Rapport de Hausner | 1,25 maximum |

| Débit | 25-35 sec, échantillon de 50g |

Le maintien de cette cohérence permet d'obtenir des performances fiables et reproductibles. Les spécifications peuvent être personnalisées en fonction des exigences de l'application.

Applications de la poudre d'aluminium sphérique

| Application | Description | Advantages of Spherical Aluminum Powder | Industries |

|---|---|---|---|

| Fabrication additive (impression 3D) | Spherical aluminum powder is a key material in 3D printing processes like Selective Laser Melting (SLM) and Powder Bed Fusion. These techniques use lasers to selectively melt layers of powder, building complex, near-net shape components. | * Fluidité : Spherical particles flow freely, enabling smooth and consistent deposition during the printing process. * Densité de l'emballage : Spherical shapes pack tightly, minimizing voids and creating strong, dense final parts. * Absorption laser : The smooth surface of spheres reflects less laser energy, leading to more efficient melting and improved material properties. * Finition de la surface : Spherical aluminum powder results in smoother surface finishes on printed parts, reducing the need for post-processing. | Aerospace, Automotive, Medical, Dental |

| Moulage par injection de métal (MIM) | MIM is a manufacturing technique that combines metal powder with a binder to create a feedstock that can be injection molded. The binder is then removed through a debinding process, leaving a near-finished metal part. Spherical aluminum powder is well-suited for MIM due to its: * Fluidité : Similar to 3D printing, good flowability is crucial for even distribution in the mold cavity. * Densité de l'emballage : High packing density leads to parts with minimal shrinkage and good dimensional accuracy. * Possibilité de frittage : Spherical particles promote better sintering (bonding) during the debinding process, resulting in stronger parts. | * Géométries complexes : MIM allows for the production of intricate metal parts with high precision. * Production de masse : MIM is suitable for high-volume production of consistent parts. * Variété de matériaux : Spherical aluminum powder can be combined with various alloying elements to achieve specific properties. | Consumer Electronics, Automotive, Medical Devices, Firearms |

| Pulvérisation thermique | Thermal spraying involves melting metal powder and propelling it at high velocity towards a substrate. The molten particles impact and adhere to the surface, creating a coating that can improve properties like wear resistance, corrosion resistance, and thermal conductivity. Spherical aluminum powder offers advantages in thermal spraying, including: * Splat Morphology: Spherical particles flatten into splats with a larger contact area, enhancing adhesion to the substrate. * Reduced Rebound: Due to their shape, spherical particles experience less rebound compared to irregular shapes, leading to higher deposition efficiency. * Controllable Coating Properties: Particle size and distribution can be precisely controlled to achieve desired coating characteristics. | * Refurbishment: Thermal spraying can restore worn or damaged components, extending their service life. * Functional Coatings: Aluminum coatings can improve heat dissipation, electrical conductivity, and reflectivity. * Allègement : Aluminum offers a lightweight alternative to heavier materials used in thermal spraying. | Aerospace, Automotive, Power Generation, Oil & Gas |

| Pyrotechnie | Spherical aluminum powder is a fuel source in some pyrotechnic compositions. Its advantages include: * High Burning Rate: The spherical shape promotes efficient and uniform burning, leading to brighter and more predictable pyrotechnic effects. * Controllable Particle Size: Particle size can be tailored to influence the burning rate and color effects in the pyrotechnic display. * La sécurité : Spherical aluminum powder can be safer to handle compared to irregularly shaped aluminum powders due to reduced dust generation. | Fireworks Manufacturing |

Spécifications de la poudre d'aluminium sphérique

La poudre d'aluminium sphérique est disponible sous diverses désignations et spécifications standard en fonction de l'industrie, des exigences du processus et des applications finales :

| Standard | Notes | Taille des particules | Applications courantes |

| ASTM B801 | Aluminium atomisé ; Grade A | 10-150 μm | Revêtements par pulvérisation thermique ; fils d'impression |

| AMS 4376 | Classe 1A ; Classe 3 | 10-53 μm ; 38-106 μm | Propulseurs de fusée à propergol solide ; explosifs |

| AMS 4377 | Classe 1-3 | 5-15 μm | Produits pyrotechniques ; mélanges d'allumage |

| Alcan MD-202 | MD-202SD ; MD-202HD | 20-180 μm | Poudres pour projection thermique |

Les étiquettes indiquent clairement la qualité, la gamme de tailles, le numéro de lot, la date de fabrication et d'autres détails.

Poudre d'aluminium sphérique Fournisseurs

Parmi les principaux fournisseurs mondiaux de poudre d'aluminium sphérique, on peut citer

| Entreprise | Localisation |

| Atlantic Equipment Engineers | Bergen, NJ ; USA |

| Luxfer Magtech | Manchester ; Royaume-Uni |

| Nippon Atomized Metal Powders Corp | Japon |

| Hoganas | Suède |

| Fabrication de poudres métalliques | ROYAUME-UNI |

La logistique de la chaîne d'approvisionnement, la quantité minimale de commande et les prix varient d'un fournisseur à l'autre en fonction de la région géographique, de la capacité de production, des options de personnalisation et d'autres facteurs.

poudre d'aluminium sphérique Tarification

| Facteur | Description | Impact sur le prix | Exemple |

|---|---|---|---|

| La pureté | The percentage of aluminum metal present in the powder. Higher purity grades are more expensive. | Directly proportional | – 99.5% pure spherical aluminum powder: Lower cost. – 99.9+% pure spherical aluminum powder: Higher cost. |

| Taille des particules | The diameter of the individual spherical particles. Finer powders are generally more expensive. | Directly proportional | – 10-45 microns: More affordable, commonly used in pyrotechnics and metal injection molding. – 1-3 microns: More expensive, used in 3D printing and high-performance coatings. |

| Surface | Relates to particle size. Finer powders have a larger total surface area, potentially increasing cost due to processing requirements. | Directly proportional | – Larger surface area powders may require additional treatment to prevent agglomeration (clumping), impacting price. |

| Sphéricité | How perfectly spherical the particles are. A more spherical shape is generally more desirable and expensive. | Directly proportional | – Highly spherical particles flow more easily, pack more densely, and offer superior performance in some applications, leading to a higher price. |

| Quantité | The amount of spherical aluminum powder purchased. Bulk purchases typically offer a lower price per unit weight. | Indirectly proportional | – Smaller quantities (grams or kilograms) are typically more expensive per unit weight than larger quantities (tonnes). |

| Fabricant | The reputation and production methods of the supplier can influence price. | Variable | – Reputable manufacturers with high-quality control processes may charge more than lesser-known suppliers. – Manufacturers using specialized atomization techniques to achieve specific particle size or sphericity may have a price premium. |

| Demand & Availability | Market forces of supply and demand can affect price. | Variable | – Periods of high demand or limited supply can drive prices up. – Conversely, excess supply may lead to lower prices. |

Avantages et inconvénients de la poudre d'aluminium sphérique

| Fonctionnalité | Pour | Cons |

|---|---|---|

| Capacité d'écoulement | Spherical aluminum powder excels in flowability due to its smooth, round particles. This allows for easier and more consistent movement within processing equipment, reducing issues like segregation and jamming. Improved flowability translates to faster production times, better packing in molds, and ultimately, more uniform finished products. | While superior to irregular powders, spherical aluminum powder may still exhibit some limitations in flowability, particularly for very fine particle sizes. Additionally, factors like moisture content and surface oxidation can slightly hinder flow characteristics. |

| Densité d'emballage | The spherical shape of the powder particles enables them to pack together more tightly, resulting in higher packing density compared to irregular powders. This translates to a greater amount of aluminum powder being packed into a specific volume, leading to components with higher density and improved mechanical properties. | Spherical aluminum powder may have a slightly lower apparent density compared to irregular shapes due to the presence of air gaps between the spheres. However, this is often outweighed by the benefits of higher packing efficiency. |

| Uniform Melting & Densification | The consistent size and shape of spherical aluminum powder contribute to more uniform melting behavior during sintering or additive manufacturing processes. This allows for better control over the final microstructure of the component, minimizing internal defects and promoting a more even distribution of porosity. | While offering advantages, spherical aluminum powder might require slightly adjusted processing parameters compared to irregular powders to achieve optimal results. This highlights the importance of tailoring the manufacturing process to the specific powder characteristics. |

| Porosity & Mechanical Properties | The improved packing density and uniform melting behavior of spherical aluminum powder lead to reduced porosity within the final product. This translates to improved mechanical properties like tensile strength, fatigue resistance, and ductility. Components with less porosity are generally stronger, more durable, and less prone to cracking or failure. | The presence of even minimal residual porosity, though significantly reduced compared to irregular powders, can still have an impact on the overall mechanical properties. Careful selection of processing parameters and potential post-processing techniques can further minimize porosity. |

| Finition de la surface | Due to the smooth, spherical nature of the powder particles, components fabricated using spherical aluminum powder often exhibit a superior surface finish. This reduces the need for extensive post-processing steps like grinding or polishing, leading to improved aesthetics and potentially enhanced functional performance in tribological applications. | The surface finish achievable with spherical aluminum powder can be influenced by factors like particle size distribution and the chosen manufacturing process. However, compared to irregular powders, a smoother surface finish is generally a notable advantage. |

| Coût de production | Spherical aluminum powder production methods like gas or water atomization tend to be more complex and energy-intensive compared to simpler techniques used for irregular powders. This translates to a higher cost for the spherical powder itself. | The increased cost of spherical aluminum powder needs to be weighed against the benefits it offers in terms of improved product quality, processing efficiency, and potentially reduced waste due to lower rejection rates. |

| Gamme de taille des particules | While spherical aluminum powder is available in a wide range of particle sizes, there may be limitations compared to irregular powders. Producing very fine spherical particles can be more challenging and expensive. | The selection of the optimal particle size for a specific application is crucial. While a wider range with finer options might be desirable, the available options for spherical aluminum powder are still quite comprehensive for most applications. |

FAQ

Q : Quelle est la différence entre la poudre d'aluminium sphérique et la poudre d'aluminium atomisée ?

R : La poudre d'aluminium atomisée peut avoir des formes légèrement irrégulières, bien que la distribution de la taille des particules soit toujours étroitement contrôlée. Les particules de poudre d'aluminium sphériques ont une forme sphérique précise obtenue grâce à des processus d'atomisation spécialisés.

Q : La poudre d'aluminium sphérique est-elle dangereuse ?

R : Certains types peuvent être pyrophoriques, ce qui nécessite une manipulation spéciale dans des atmosphères inertes. Sinon, il est généralement sans danger, les risques pour la santé étant similaires à ceux des autres poudres d'aluminium et nécessitant le port d'un masque pour éviter l'inhalation. Toujours vérifier la FDS.

Q : Quelle est la densité apparente typique d'une poudre d'aluminium sphérique ?

R : Les densités apparentes varient entre 0,4 et 1,2 g/cm3 en fonction de la composition exacte et des caractéristiques de la poudre. Les valeurs supérieures à 1 g/cm3 sont courantes pour de nombreuses spécifications de poudres d'aluminium sphériques.

Q : Comment choisir la bonne taille de poudre d'aluminium sphérique ?

R : Il faut tenir compte de facteurs tels que les contraintes liées à la méthode de fabrication, les exigences en matière de densité, les besoins en matière de finition de surface, la réactivité, les propriétés finales de la pièce et les options d'alliage disponibles. La meilleure recommandation consiste à discuter des détails de l'application avec les fournisseurs.

Q : Ces poudres sphériques peuvent-elles être utilisées dans des applications alimentaires/médicales ?

R : L'aluminium sphérique n'est généralement pas utilisé dans les applications alimentaires ou médicales, bien que des alliages d'aluminium conformes à des normes strictes concernant les impuretés et le traitement puissent être adaptés à certains scénarios exigeant la non-toxicité. Des considérations particulières de conformité seraient alors nécessaires.

Conclusion

La poudre d'aluminium sphérique offre un comportement d'écoulement de la poudre, une densité, un contrôle de la réactivité, une finition de surface et d'autres propriétés supérieurs à ceux des poudres d'aluminium standard. La personnalisation par le biais de processus d'atomisation spécialisés permet de répondre aux applications exigeantes dans les secteurs de l'aérospatiale, de la défense, de la fabrication additive et des céramiques avancées. Le partenariat avec des fournisseurs experts permet de définir les bonnes spécifications. Malgré des coûts plus élevés, l'amélioration de la cohérence et de la performance des composants démontre une excellente valeur pour les applications critiques. Les développements en cours se concentrent sur l'amélioration de la distribution des tailles, la réduction de la teneur en oxyde et un meilleur contrôle des ajouts d'alliages.