エレクトロニクスの世界は魅力的な変貌を遂げつつある。かつてはプロトタイピングに追いやられていた3Dプリンティングが、今では本格的な製造に大きく進出している。この技術は、特に複雑で入り組んだ電子部品に独自の利点をもたらす。しかし、何がこの革命を後押ししているのだろうか?その答えは、微細な金属粒子の宇宙にある。 3Dプリント金属粉末.

これらの特殊な粉末は様々な組成があり、それぞれがユニークな特性を誇り、電子機器の中で特定の機能に変換される。ここでは、エレクトロニクス製造の未来を形づくる10種類のパワーハウスを紹介する。

一般的な特性 3Dプリント金属粉末 エレクトロニクス用

具体的な説明に入る前に、これらのパウダーに共通する特性について基本的な理解を深めておこう。

| プロパティ | 説明 |

|---|---|

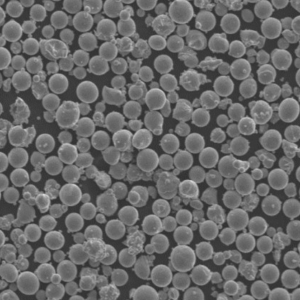

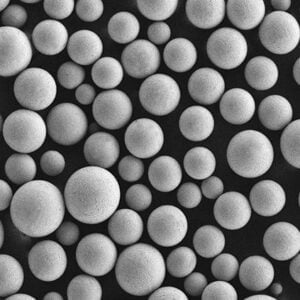

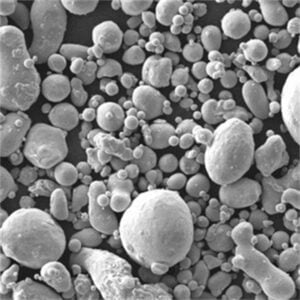

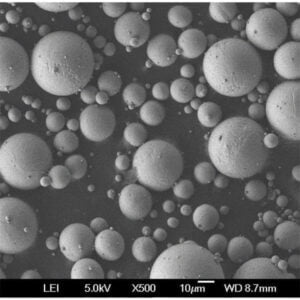

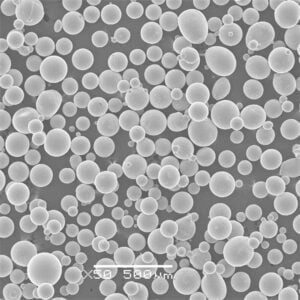

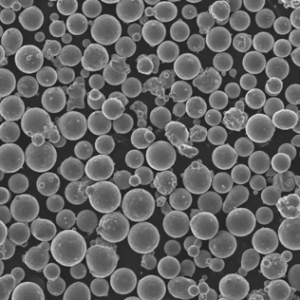

| 粒子径と分布 | これは印刷適性において重要な役割を果たします。より微細なパウダーは、より滑らかな仕上がりを提供しますが、作業がより困難になる可能性があります。十分に分散されたサイズ範囲により、印刷工程での良好なパッキングとフローが保証されます。 |

| 球形度 | 最適な流動性と充填密度を得るためには、粒子が球状であることが理想的です。完全な球形からの逸脱は、印刷適性や最終製品の特性に影響を与える可能性があります。 |

| 純度 | 不純物の存在は、導電性、機械的強度、その他の重要な側面に大きく影響します。高性能な電子部品には高純度パウダーが不可欠です。 |

| 流動性 | 一貫した層形成を保証するために、印刷工程で粉体が自由に流動する必要がある。この特性は、粒子サイズ、形状、表面特性の影響を受けます。 |

トップ10 エレクトロニクス用3Dプリント粉末

それでは、電子部品製造を再定義する10人の金属チャンピオンを紹介しよう:

- 銅(Cu):

装置全体の電気配線が複雑に3Dプリントされているのを想像してみてください。それが銅粉の力です。卓越した導電性と熱管理能力で知られる銅は、導電性トレースやヒートシンク、さらにはアンテナを作るのに優れています。

代表的な用途

- プリント基板(PCB)トレース

- 熱管理用ヒートシンク

- 導波管とアンテナ

仕様と在庫

銅パウダーは様々な粒子サイズ(通常15~100ミクロン)と純度(>99%)で広く入手可能です。価格は粒子サイズ、純度、サプライヤーによって異なりますが、一般的には中程度の範囲に収まります。

長所と短所:

- 長所だ: 優れた導電性、優れた熱管理、入手しやすい価格。

- 短所だ: 酸化しやすく、最適な導電性を得るためには後処理が必要な場合がある。

- 銀(Ag):

銀は銅の高級ないとこだと思ってください。あらゆる金属の中で最も高い導電率を誇る銀粉は、最高の電気性能を必要とする用途で輝きを放ちます。特に高周波部品や優れたシグナルインテグリティを必要とする部品に適しています。

代表的な用途

- 高周波コネクタ

- マイクロ波部品

- 低抵抗の電気接点

仕様と在庫

銀粉は銅と同じような大きさ(15-100ミクロン)で、高純度(>99.5%)です。導電性に優れているため、一般的に銅粉よりも高価です。

長所と短所:

- 長所だ: 比類のない導電性で、高周波用途に最適。

- 短所だ: 銅に比べてコストが高く、変色しやすい。

- ニッケル(Ni):

この多目的金属粉末は、魅力的な特性のバランスを提供します。ニッケルは優れた導電性、耐食性、溶接性を誇ります。そのため、EMIシールド筐体からバッテリー電極まで、幅広い電子部品によく使用されています。

代表的な用途

- EMI/RFIシールド筐体

- バッテリー電極(特にプラス電極)

- 導電性部品

仕様と在庫

ニッケル粉末は、様々な粒径(10~100ミクロン)と純度(>99%)で容易に入手できる。価格は一般的に中程度であり、多くの用途において費用対効果の高い選択肢となります。

長所と短所:

- 長所だ: 良好な導電性、耐食性、溶接可能、手頃な価格。

- 短所だ: 銅や銀ほどの導電性はなく、より高い印刷温度を必要とする場合がある。

- チタン(Ti):

プラスチックは脇にどけ!頑丈で耐久性のある電子部品といえば、チタン粉末が主役です。卓越した強度対重量比と優れた耐食性で有名なチタンは、高い機械的性能を必要とする構造物や筐体に最適です。

代表的な用途

- 高強度電子ハウジング

- 医療用インプラント(生体適合性)

- 過酷な環境にさらされる部品

仕様と在庫

チタンパウダーは通常、他のオプションと比較して若干大きな粒子サイズ(20-150ミクロン)で利用可能です。融点が高いため、チタンパウダーはしばしば電子ビーム溶解(EBM)のような特殊な印刷技術を必要とします。チタンパウダーのコストは、一般的にこのリストの他のオプションよりも高くなります。

長所と短所:

- 長所だ: 卓越した強度対重量比、優れた耐食性、生体適合性。

- 短所だ: コストが高く、特殊な印刷技術が必要。

- ステンレススチール(316L):

この主力素材は、強度、耐食性、手頃な価格の素晴らしい組み合わせを提供します。316Lステンレス鋼粉末は、幅広い電子部品、特に耐久性と過酷な環境への耐性を必要とする部品によく使用されています。

代表的な用途

- 電子機器用ハウジング

- 湿気や化学薬品にさらされる部品

- 耐摩耗部品

仕様と在庫

316Lステンレス鋼粉末は、様々な粒度(15~75ミクロン)で広く入手可能で、印刷に適した流動性を提供します。価格は中程度の範囲に収まっており、多くの用途で費用対効果の高い選択肢となっています。

長所と短所:

- 長所だ: 強度、耐食性、手頃な価格の優れた組み合わせで、容易に入手できる。

- 短所だ: 銅や銀ほどの導電性はなく、表面仕上げのための後処理が必要な場合がある。

- アルミニウム(AlSi10Mg):

導電性に優れた軽量金属を想像してみてください。それがアルミニウム合金(AlSi10Mg)粉末の魔法です。この組み合わせは、軽量化、導電性、手頃な価格のバランスがとれています。携帯電子機器や航空宇宙部品など、重量が重要な要素となる用途に最適です。

代表的な用途

- 軽量電子ハウジング

- 熱管理の良いヒートシンク

- 航空宇宙用途の部品

仕様と在庫

AlSi10Mg粉末は、様々な粒子サイズ(15~75ミクロン)で容易に入手でき、印刷に適した流動性を提供します。アルミニウムを使用しているため、一般的に価格は他の選択肢よりも低く、重量が重要な用途では費用対効果の高い選択肢となります。

長所と短所:

- 長所だ: 軽量で電気伝導性が良く、価格も手ごろで、熱管理にも優れている。

- 短所だ: 他の選択肢に比べ強度が低く、最適な強度を得るためには追加の熱処理が必要な場合がある。

- インコネル625

インコネル625粉末は、高温環境におけるチャンピオンの座に君臨します。このニッケル・クロム基超合金は、卓越した耐酸化性と耐クリープ性(高温下での応力による変形)を誇ります。ジェットエンジンやタービンなどの高熱用途の部品に最適です。

代表的な用途

- 高温ジェットエンジン部品

- タービンブレード

- 極端な熱や過酷な環境にさらされる部品

仕様と在庫

インコネル625粉末は、他のオプションと同様の粒径範囲(15~100ミクロン)で入手可能ですが、融点が高いため、選択的レーザー溶融(SLM)のような特殊な印刷技術が必要です。インコネル625パウダーのコストは、このリストの他のほとんどのオプションよりもかなり高い。

長所と短所:

- 長所だ: 卓越した高温耐性、良好な耐食性、高強度。

- 短所だ: 非常に高価で、特殊な印刷技術が必要。

- タングステン(W):

極端な密度と高融点が要求される用途にヘビー級が必要ですか?タングステン粉末が、その難題に挑みます。この金属は、このリストにある元素の中で最も高い融点を誇り、その卓越した密度が珍重され、放射線遮蔽やハイパワーエレクトロニクスの電極などの用途に理想的です。

代表的な用途

- 医療および産業用途における放射線遮蔽

- X線源部品

- ハイパワーエレクトロニクス用電極

仕様と在庫

タングステンパウダーは、他のオプションと同様の粒径範囲(15~100ミクロン)で入手可能ですが、融点が高いため、レーザーエンジニアリングネットシェーピング(LENS)のような特殊な印刷技術が必要です。タングステンパウダーのコストは、中程度から高い範囲に収まります。

長所と短所:

- 長所だ: 極めて高い融点、高密度、優れた放射線遮蔽能力。

- 短所だ: 高コスト、特殊な印刷技術が必要、脆いため加工が難しい。

- 金(Au):

は、卓越した導電性、耐食性、優れたはんだ付け性を提供します。そのため、電気コネクターや高周波部品など、高性能な接続と劣化への耐性が求められる用途に最適です。

代表的な用途

- 高性能電気コネクター

- 集積回路用ボンディングワイヤー

- マイクロスイッチとリレー

仕様と在庫

金粉は、他のオプションと同様の粒径範囲(15-100ミクロン)で入手可能ですが、金属固有の価値のため、一般的にこのリストで最も高価なオプションです。最適な結果を得るためには、特殊な印刷技術を必要とすることが多い。

長所と短所:

- 長所だ: 比類のない導電性、優れた耐食性、優れたはんだ付け性。

- 短所だ: 非常に高価で、特殊な印刷技術が必要。

- パラジウム(Pd):

この多目的金属粉末は、様々な電子部品に応用されている。パラジウムは導電性、触媒特性、耐食性に優れている。多層セラミックコンデンサー(MLCC)や水素精製システムなどの用途に使用されている。

代表的な用途

- 積層セラミックコンデンサ(MLCC)の内部電極

- 水素精製システム

- 電気接点

仕様と在庫

パラジウムパウダーは、他のオプションと同様の粒径範囲(15-100ミクロン)で入手可能だが、コストは高い方である。用途に応じて様々な技法で印刷することができる。

長所と短所:

- 長所だ: 良好な導電性、触媒特性、良好な耐食性。

- 短所だ: いくつかのオプションに比べ、比較的高価。

正しい3D金属パウダーの選択

電子部品に最適な3Dプリント金属粉末を選択するには、いくつかの要素を慎重に検討する必要があります。ここでは、あなたの決定を導くための内訳を示します:

- 必要なプロパティ: 部品の重要な機能を考えてみましょう。卓越した導電性(銅、銀)、高強度(チタン)、極端な温度への耐性(インコネル625)などが必要でしょうか?

- アプリケーションの仕様: 環境要因も一役買う。部品は湿気(ステンレス鋼)、高熱(インコネル625)、放射線(タングステン)にさらされるのでしょうか?

- コストを考慮する: 金属粉末の価格は大きく異なる。銅やアルミニウムはお手頃価格ですが、金やインコネル625のような高性能オプションは割高になります。

- 印刷能力: ある種のパウダーは融点が高いため、EBMやLENSのような特殊な印刷技術が必要です。お使いのプリンターが選択したパウダーに対応していることをご確認ください。

3Dプリンティング金属粉末の未来

エレクトロニクス用3Dプリント金属粉末の状況は常に進化している。研究者たちは、特定の用途向けに特性を調整した新しい合金を開発しています。印刷技術の進歩により、さらに複雑で高性能なコンポーネントの作成が可能になっています。

この技術が成熟するにつれ、3Dプリンターで作られた電子機器がさらにユビキタスになることが予想される。カスタマイズされたアンテナを備えたスマートフォンから、複雑な冷却チャンネルを備えた軽量航空機部品まで、その可能性はまさに無限だ。

よくあるご質問

| 質問 | 答え |

|---|---|

| エレクトロニクス用3D金属粉末を選ぶ際に考慮すべき重要な要素とは? | 要求される特性(導電性、強度など)、用途の特殊性(環境要因)、コストへの配慮、印刷能力などはすべて、極めて重要な要素である。 |

| エレクトロニクスに3Dプリンティング金属粉末を使用する利点は何ですか? | この技術により、従来の製造方法に比べて優れた特性を持つ、複雑でカスタマイズされた部品を作ることができる。 |

| 3Dプリンターで金属粉末をエレクトロニクスに使用する場合の限界は? | 一部の金属粉末のコストと特殊な印刷技術が必要なことが制約となる。 |

| エレクトロニクス用金属粉末の3Dプリンティングにおける今後のトレンドは? | より複雑で高性能な部品を作るために、特性を調整した新しい合金の開発や、印刷技術の進歩が期待される。 |

これらの金属の驚異の能力を理解することで、エンジニアやデザイナーは、進化し続けるエレクトロニクスの世界で3Dプリンティングの可能性を最大限に引き出すことができる。