デジタルの設計図から複雑な金属部品が、層ごとに、複雑なディテールと卓越した強度をもって実体化する世界を想像してみてほしい。この未来的なビジョンは、3Dプリンティングの魔法のおかげで現実のものとなりつつある。しかし、どんな傑作でもそうであるように 3Dプリンティング金属粉末 オブジェクトは、正しい基礎、つまり原材料から始まります。この記事では、メカニカルアロイングという魅惑的な世界を掘り下げていきます。

機械的合金の原材料の選択

シェフが美食のために食材を厳選するように、3Dプリンティング金属粉末のメカニカルアロイングを成功させるためには、適切な原材料を選択することが重要です。主なプレーヤーの内訳は以下の通り:

1.金属粉: これらはショーの主役であり、最終的なプリント・オブジェクトの基材となる。特定の特性を持つ必要がある:

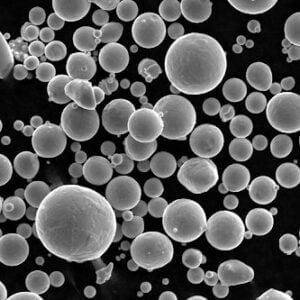

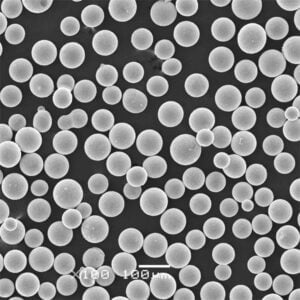

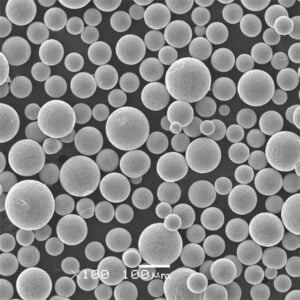

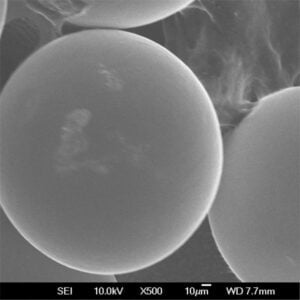

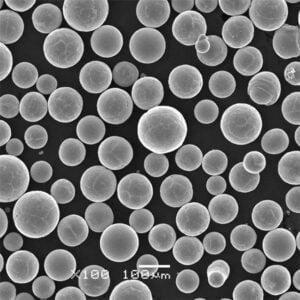

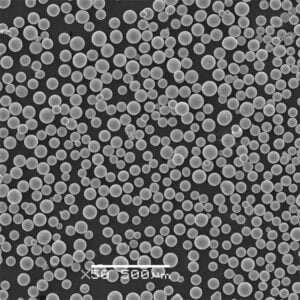

- 粒子径と分布: 滑らかな浜辺と岩だらけの地形を想像してみてください。これが望ましい粒度分布と望ましくない粒度分布の違いです。理想的には、粒子は 細かく均一なサイズ 印刷中の一貫した流れと正確なレイヤリングを確保するため。

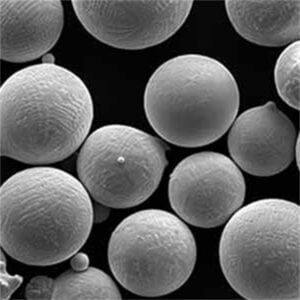

- 粒子の形態学: 滑らかな球形のボールと、ギザギザの不規則な形を思い浮かべてほしい。 球状粒子 は、不規則な形状のものと比較して、流動性、充填密度、ひいては優れた印刷品質を提供する。

- 化学組成: 純度が重要である!メカニカルアロイングに使用される金属粉末は、以下のものでなければならない。 高純度 最終製品の特性を損なう可能性のある不要な要素の混入を避けるためである。

2.添加物: これらは脇役であり、金属粉末の性能を高める上で重要な役割を果たしている。

- バインダー 砂の城で砂をつなぎ合わせる接着剤を想像してほしい。バインダーも同じような働きをする、 流動性と充填密度の向上 印刷プロセス中に金属粉末の印刷が完了すると、バインダーは通常、その後の熱処理によって除去される。

- 空隙率調整剤: パン生地の小さなエアポケットを思い浮かべてほしい。ポロシティ・コントロール剤は 毛穴の形成を最小限に抑える 印刷されたオブジェクト内の密度が高くなり、最終的に強度の高い部品ができる。

- 潤滑油: 金属粉というミクロの世界でも、摩擦は大きな足かせとなる。潤滑剤は 摩擦を減らす 粒子間の流れがスムーズになり、印刷中のパウダーの流れが効率的になる。

3.合金元素: これらは秘密の食材であり、次のような目的で使用される。 プロパティを変更する 最終材料の特定の要素を注意深く選択し追加することで、製造業者は印刷された物体の特性を調整することができる:

- 強度と硬度: 繊細なティーカップと頑丈な鉄製スキレットを想像してみてほしい。特定の合金元素を加えることで 強度と硬度を高める 印刷された金属の

- 耐食性: 錆びた車と輝くクロームメッキのバンパーを思い浮かべてください。ある種の合金元素は 材料の耐食性を向上させる過酷な環境に適している。

- 電気伝導率: 木のスプーンと銅線の違いを思い浮かべてほしい。合金元素を注意深く選択することで、メーカーは銅線とスプーンの違いをコントロールすることができる。 電気伝導度 これにより、さまざまな電子アプリケーションに適している。

ここでは、メカニカルアロイングでよく使用される10種類の金属粉末を紹介する。 3Dプリンティング金属粉末その主な特徴とともに:

| 金属粉モデル | 構成 | 主な特徴 | アプリケーション |

|---|---|---|---|

| 316Lステンレス鋼 | Fe-18Cr-10Ni-2Mo | 高耐食性、優れた機械的特性 | 航空宇宙、医療用インプラント、化学処理装置 |

| インコネル625 | ニッケル-20クロム-9モリブデン-4鉄 | 優れた耐熱性と耐食性、優れた高温強度 | タービンブレード、ロケットエンジン部品、熱交換器 |

| Ti-6Al-4V | Ti-6Al-4V | 高い強度対重量比、良好な生体適合性 | 航空宇宙部品、医療用インプラント、スポーツ用品 |

| アルミニウム6061 | Al-Mg-Si | 軽量、良好な加工性、良好な耐食性 | 自動車部品、電子機器筐体、消費財 |

| 銅 | 銅 | 優れた電気伝導性、良好な熱伝導性 | ヒートシンク、導電体、プリント基板 |

| ニッケル | ニー | 優れた耐食性、優れた延性 | 電気部品、触媒、化学処理装置 |

| コバルトクロム(CoCr) | コバルト-クロム | 高い耐摩耗性、生体適合性 | 医療用インプラント、歯科補綴物、耐摩耗部品 |

| ハステロイ C-276 | ニッケルモリブデン | 優れた耐食性、高温強度 | 化学処理装置、石油・ガス産業部品、公害防止装置 |

| タングステン | W | 高融点、高密度、優れた耐摩耗性 | 徹甲弾、切削工具、ロケットエンジンのノズル |

| マレージング鋼 | Fe-Ni-Mo-Cr | 高強度、優れた延性、優れた靭性 | 航空宇宙部品、銃器、ゴルフクラブ |

原材料の選択

原材料の品質と選択は、メカニカルアロイングプロセスと最終的な3Dプリンティングメタルパウダーオブジェクトの成功を左右する重要な役割を果たします。その方法は以下の通りです:

- 粒子径と形態は、流動性と充填密度に直接影響する。 流動性が悪いと、印刷層にばらつきが生じ、最終物体の寸法精度や表面品質が損なわれる。

- 金属粉末の化学組成と添加元素は、最終的な特性に影響を与える。 例えば、不純物の存在は材料を弱めるが、特定の合金元素は強度や耐食性、その他の望ましい特性を高めることができる。

- バインダーと潤滑剤の選択は、印刷適性と最終的な表面仕上げに影響する。 間違ったバインダーは、層間剥離(層の分離)や印刷後のバインダーの除去困難の原因となる。同様に、潤滑が不十分だと摩擦の問題を引き起こし、スムーズなパウダーフローを妨げ、印刷装置を損傷する可能性がある。

要するに、原材料の適切な組み合わせが、3Dプリンティングを成功させる土台となるのです。各コンポーネントを慎重に選択し最適化することで、メーカーはメカニカルアロイングの可能性を最大限に引き出し、高品質で機能的な金属部品を作成することができます。

さまざまな原材料オプションの比較とその利点と限界

メカニカルアロイングに適した原料を選択するには、各選択肢の利点と限界を慎重に比較検討する必要がある:

金属粉:

- メリット 多様な材料が利用可能で、多様な用途に使用できる。

- 制限: 粉末の取り扱いは難しく、汚染を避けるために慎重な管理が必要である。

添加物:

- メリット 印刷適性と最終部品の品質を向上させる。

- 制限: プロセスが複雑になる可能性がある。後で取り除く必要のある不要な要素が入り込む可能性がある。

合金元素:

- メリット 最終的な材料特性を精密にコントロールできる。従来の製造方法では達成できなかったユニークな組み合わせを作ることができる。

- 制限: プロセスのコストと複雑さを大幅に増加させる可能性がある。

機械的合金用原料の未来 3Dプリンティング金属粉末

3Dプリンティング金属粉末におけるメカニカルアロイングの未来は、エキサイティングな可能性に満ちています。ここでは、注目すべき主要トレンドをいくつかご紹介します:

- 新規および改良された金属粉末の開発: 研究者たちは、印刷部品の細部と解像度をさらに向上させるために、粒度分布をより厳密にし、モルフォロジーを改善し、さらに微細な粒子径を持つ金属粉末を作る努力を続けている。

- 新規合金元素の探索: 新元素の導入とその組み合わせの探求は、ユニークな特性を持つ素材を生み出し、伝統的な製造方法で達成可能な限界を押し広げる、計り知れない可能性を秘めている。

- 持続可能で環境に優しい素材: 持続可能性への懸念が高まる中、環境に優しい金属粉末や生分解性バインダーの開発が進んでおり、3Dプリンティングのより責任ある持続可能な未来への道が開かれつつある。

原材料の選択は、メカニカルアロイング3Dプリンティングの成功において極めて重要な役割を果たします。さまざまな選択肢とその特性、最終製品への影響を理解することで、メーカーはこの革命的な技術の可能性を最大限に引き出し、多様な用途向けに高品質で機能的な金属部品を作成することができます。

よくあるご質問

Q: メカニカルアロイングを使用する利点は何ですか? 金属粉末の3Dプリント?

A: メカニカルアロイングにはいくつかの利点がある:

- ユニークでカスタマイズされた材料特性を作り出す能力: 異なる金属粉末と合金元素を注意深く選択し組み合わせることで、メーカーは従来の製造方法では達成できなかった特定の特性を持つ材料を作り出すことができる。

- パウダーの品質と印刷性が向上: メカニカルアロイングはパウダー粒子の微細化に役立ち、流動性、充填密度、ひいては印刷品質の向上につながる。

Q: 金属粉末の3Dプリントにメカニカルアロイングを使用する際の課題は何ですか?

A: メカニカルアロイングには大きな利点がある一方で、いくつかの課題もあります:

- プロセスの複雑さ: 従来の粉末製造法に比べ、メカニカルアロイングはより複雑で時間のかかるプロセスであり、特殊な設備と専門知識が必要となる。

- コスト面: 原材料、特に高純度金属粉末と特定の合金元素のコストは、他の3Dプリント技術に比べて高くなる可能性がある。

- 品質管理: 一貫した粉体品質を維持し、プロセス全体を通してコンタミネーションを最小限に抑えるには、厳格な管理措置が必要である。

Q: メカニカルアロイング3Dプリンティングの典型的な用途は何ですか?

A: メカニカルアロイング3Dプリンティングは、ユニークな特性を持つ高性能な金属部品を作成できるため、さまざまな産業で応用されています。いくつか例を挙げましょう:

- 航空宇宙 航空機、人工衛星、宇宙船用の軽量かつ高強度の部品を製造。

- 医療用インプラント: 膝、腰、その他の身体部位に生体適合性のある材料を使用し、カスタマイズされたインプラントを作成する。

- 自動車: エンジン、トランスミッション、その他自動車部品のカスタム設計部品を開発。

- エレクトロニクス: ヒートシンク、電気コネクター、プリント基板用の複雑な部品を製造。

- 工具と機械: 様々な産業用途に耐摩耗性・高精度工具を提供。

Q: メカニカルアロイング3Dプリンティングの将来はどうなりそうですか?

メカニカルアロイング3Dプリンティングの将来は有望で、いくつかのエキサイティングな開発が控えている:

- オートメーションの進歩: 自動化を進めることで、工程を合理化し、コストを削減し、粉体製造の一貫性を向上させることができる。

- 持続可能性に焦点を当てる: 環境に優しい素材とプロセスの開発は、3Dプリンティングのより持続可能な未来にとって極めて重要である。

- 新たなアプリケーション 技術が成熟し、コストが下がるにつれて、メカニカルアロイング3Dプリンティングがさまざまな産業で新しく革新的な方法で応用されることが期待できる。

結論として、メカニカルアロイング3Dプリンティングの成功には、原材料の選択が重要な役割を果たします。さまざまな選択肢とその特性、最終製品への影響を理解することで、製造業者はこの技術の計り知れない可能性を解き放ち、今後の継続的な発展と多様な応用に貢献することができる。