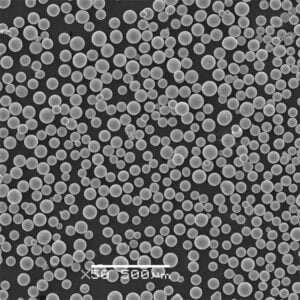

メタル アトマイズ は、金属合金を微粉末にする製造プロセスである。金属を溶かし、ガスまたは水の噴霧化によって液滴にします。液滴は急速に凝固し、カスタマイズされたサイズ範囲の粉末粒子になります。

メタルアトマイズパウダー はユニークな特性を持ち、自動車、航空宇宙、生物医学、3Dプリンティングなどの産業で使用されている。この記事では、金属噴霧化装置の包括的な概要を説明します。

メタルアトマイズプロセスの概要

金属アトマイズは、物理的プロセスを用いて、粒子径、形態、微細構造を精密に制御した微細金属粉末を製造する。ここでは、金属アトマイズプロセスの主要な側面について説明します:

| パラメータ | 詳細 |

|---|---|

| 方法 | ガスアトマイズ、水アトマイズ |

| メタル入力 | 鉄、ニッケル、コバルト、銅、アルミニウム合金など |

| 溶解 | 誘導溶解、アーク溶解、電子ビーム溶解 |

| 霧化 | 高圧ガスまたは水で溶融金属を液滴にする |

| 固化 | 急速な冷却速度で微粉末を生成 |

| 粒子径 | 10ミクロンから250ミクロンまで |

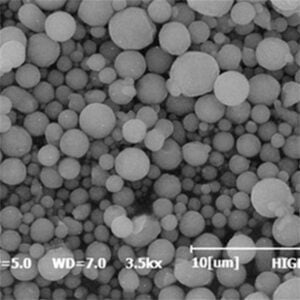

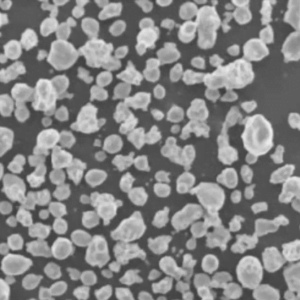

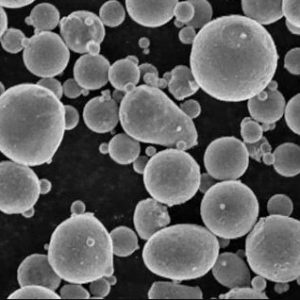

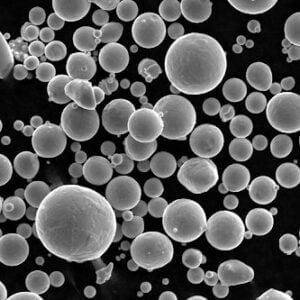

| 粒子形状 | 球体、衛星、不規則な形状 |

| アプリケーション | 金属射出成形, 積層造形, 溶射粉末 |

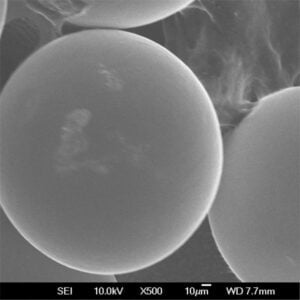

出発点は、ワイヤー状またはインゴット状の金属合金を溶解装置に供給することである。その後、溶融池に高速のガスまたは水ジェットが噴射され、金属液滴のスプレーに分解される。液滴が急速に冷却されると、凝固して微細な球状の粉末粒子になる。

ガス圧、メルトフローレート、冷却速度などのプロセスパラメーターを制御することで、粉末は流動性、密度、サイズ範囲、形態、微細構造などをカスタマイズすることができる。

金属噴霧化装置の種類

霧化装置には主に2つのタイプがある。 VIGA(真空誘導不活性ガス噴霧法) そして EIGA(電極誘導ガスアトマイズ)装置.

VIGA(真空誘導不活性ガスアトマイズ)装置

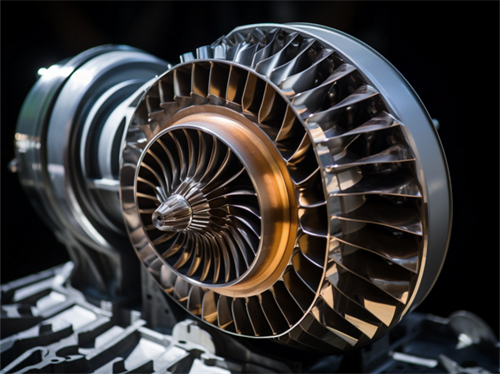

VIGA装置は、主に高性能の鉄系、ニッケル系、コバルト系、アルミニウム系、銅系およびその他の先端合金粉末材料の製造に幅広く応用されています。航空宇宙、健康、工具、自動車、機械、エレクトロニクス、新エネルギーなどの分野で広く使用されており、積層造形(3Dプリンティング)、溶融析出、レーザークラッディング、溶射、粉末冶金、熱間静水圧プレスなどの高度な製造プロセスにも適しています。

EIGA(電極誘導ガスアトマイズ)装置

EIGA装置は、主にチタンおよびチタン合金、超合金、白金ロジウム合金、金属間化合物などの活性および耐火性の金属または合金粉末に使用されます。この粉末は、選択的レーザー溶解、レーザー溶解蒸着、電子ビーム選択領域溶解、粉末冶金などに広く応用されています。

金属微粒化装置で製造された金属粉

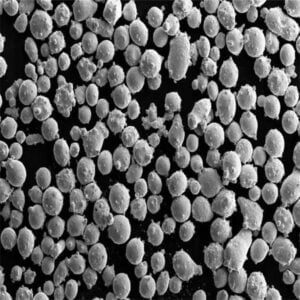

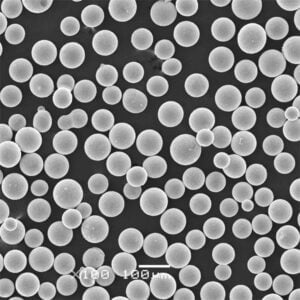

アルミニウム合金パウダー

アルミニウム基合金粉末とは、アルミニウムを主成分とし、他の合金元素が粉末状に混合された細かく分割された粒子を指す。これらの合金元素は、特定の用途向けにアルミニウムの特性を変更するために添加されます。アルミニウム基合金粉末は、積層造形、金属射出成形、粉末冶金、溶射などの様々な工業プロセスで一般的に使用されています。

アルミニウム基合金粉末の主な種類と主な合金元素をご紹介します:

- アルミニウム6061:主合金元素としてマグネシウムとケイ素を含む。溶接性が良く、強度が高く、耐食性に優れている。

- アルミニウム 7075:亜鉛を主合金元素とし、銅、マグネシウム、クロムを加えて強化。高い強度対重量比で知られ、航空宇宙用途でよく使用される。

- アルミニウム 2024:銅を主合金元素とし、マンガン、マグネシウムを含む。優れた耐疲労性を持ち、高い強度と切削性を必要とする構造用途に使用される。

- アルミニウム 5052:マグネシウムを主合金元素とし、クロム、マンガンを含む。海洋環境での優れた耐食性で知られ、板金加工によく使用される。

- アルミニウム 5083:マグネシウムを主成分とし、特に海水中で優れた耐食性を発揮する。強度と溶接性が高いため、海洋用途に使用される。

これらはアルミニウムベースの合金粉末の主な種類の一部であり、それぞれ異なる用途要件を満たすように調整された特定の組成を持つ。

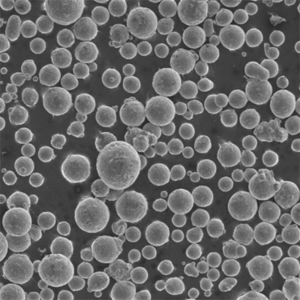

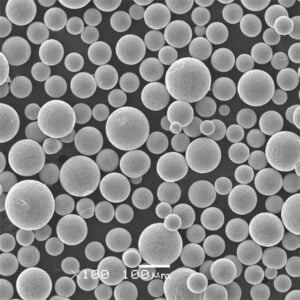

チタン合金粉末

チタンベースの合金粉末は、粉末の形態で混合された他の合金元素と共に、主にチタンから成る細かく分割された粒子を指します。これらの合金元素は、特定の用途のためにチタンの特性を変更するために添加されます。チタン基合金粉末は、付加製造、粉末冶金、溶射を含む様々な工業プロセスで一般的に使用されています。

チタン系合金粉末の主な種類と主な合金元素をご紹介します:

- Ti-6Al-4Vパウダー (チタン6-4):最も広く使用されているチタン合金の一つで、6%のアルミニウムと4%のバナジウムを含む。強度、耐食性、生体適合性に優れ、航空宇宙、医療、自動車用途に適しています。

- Ti-6Al-2Sn-4Zr-2Mo (Ti-6242):アルミニウム、スズ、ジルコニウム、モリブデンを主成分とする合金。高い強度、靭性、耐クリープ性を持ち、航空宇宙部品によく使用される。

- Ti-6Al-2Sn-4Zr-6Mo (Ti-6246):Ti-6242に似ているが、モリブデン含有量が高く、特に高温での強度と耐クリープ性が向上。

- Ti-6Al-2Sn-4Zr-2Mo-0.1Si (Ti-6242S):この合金は、溶接性を高め、特に溶接継手の機械的特性を向上させるため、少量のシリコンを含んでいる。

- Ti-3Al-2.5V(Ti-3-2.5):3%のアルミニウムと2.5%のバナジウムを含有。溶接性に優れ、高強度、耐食性に優れ、航空宇宙、海洋用途に広く使用されています。

- Ti-10V-2Fe-3Al (Ti-10-2-3):この合金はバナジウム、鉄、アルミニウムを含み、高温で高い強度と靭性を発揮する。高い応力と温度環境にさらされる航空宇宙部品によく使用される。

これらはチタンベースの合金粉末の主な種類の一部であり、それぞれ異なるアプリケーションの要件を満たすように調整された特定の組成を持っています。

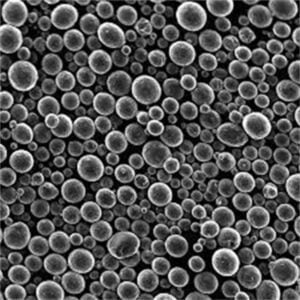

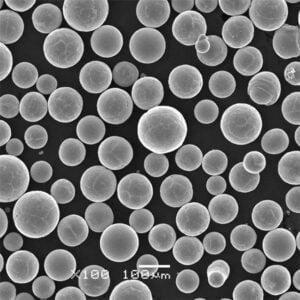

高温合金粉末

高温合金粉末とは、さまざまな合金元素から構成される粉末材料の一種で、機械的特性を維持しながら高温や過酷な環境に耐えるように設計されています。これらの粉末は、粉末床溶融(選択的レーザー溶融や電子ビーム溶融など)のような付加製造プロセスで一般的に使用され、高温と耐腐食性が不可欠な航空宇宙、自動車、その他の産業用の部品を製造します。

一般的な高温合金粉末の種類には、以下のようなものがある:

- ニッケル基合金:

- コバルト基合金:

- ステライト

- ヘインズ188

- 鉄基合金:

- ステンレススチール316L

- 工具鋼粉末

これらのパウダーは、耐熱性、耐食性、強度、その他の機械的特性など、最終部品に必要とされる特定の用途要件に基づいて選択されることが多い。

金属噴霧システム設計

完全な金属噴霧化システムは、材料ハンドリング、溶解、噴霧化、粉末処理のための複数のサブシステムで構成される。

金属微粒化装置のサブシステム

| サブシステム | 役割 | 使用機材 |

|---|---|---|

| マテリアルハンドリング | 原料の貯蔵と供給 | ホッパー、コンベヤ、フィーダ |

| 溶解 | 金属合金を溶かして均一な液体にする | 誘導炉、アーク溶解炉、電子ビーム溶解 |

| 霧化 | 溶融物を細かい液滴にする | 微粒化チャンバー、ガス/水ノズル |

| パウダーハンドリング | 分離、冷却、回収、貯蔵 | サイクロン、スクリーン、コンベヤ、ビン |

金属霧化システムを設計する上で重要な要素には、以下のようなものがある:

- 温度、ガス/水の圧力、流量などのプロセスパラメーターの制御

- 微粒化前の溶融物の乱れを最小限に抑える

- ノズルの設計とガス/水ジェットの均一な分布

- 所望の粉末微細構造のための冷却速度制御

- 霧化媒体からの効率的な粉体分離

- 微粉末の封じ込めと危険の最小化

- ラボテストとサンプリングポイントによる品質管理

金属微粒化装置仕様

技術仕様は、ラボスケールから大量生産モデルまで、さまざまな容量のシステムで異なる。

金属噴霧化装置の代表的な仕様

| パラメータ | 典型的な範囲 |

|---|---|

| 定員 | 1kg/時~5000kg/時 |

| 溶解ユニット出力 | 10 kW~1 MW |

| 温度 | 500°C~2000°C |

| 圧力 | 5バール~4000バール |

| ノズルサイズ | 0.5mmから5mm |

| ノズル材質 | 炭化タングステン、炭化ケイ素 |

| パウダーサイズ | 10 μm~250 μm |

| エンクロージャー | ステンレス鋼、合金鋼 |

| 高さ | 2m~10m |

| フットプリント | 2m x 2m ~ 10m x 4m |

| 制御システム | PLC、SCADA |

容量、定格圧力、温度範囲、設置面積は、ラボ用モデルから工業用生産システムへと拡大しています。重要なプロセスパラメーターの監視と調整には、高精度の制御が必要です。

金属噴霧装置設計基準

機器メーカーは、安全で信頼性の高い動作を保証するために、重要なコンポーネントの設計コードと標準に従っています。

金属霧化装置の関連規格

| コンポーネント | 適用規格 |

|---|---|

| 圧力容器 | ASME SEC VIII Div 1、EN 13445、PD 5500 |

| 配管 | ASME B31.3、ANSI B16.5 |

| パウダーハンドリング | NFPA 654、EN 14460 |

| ノズル | ASME MFC-7M |

| コントロール | IEC 61131、NFPA 79 |

| 構造 | AISC 360, EN 1993 |

| 素材構成 | ASM、DIN、BS、UNS、EN |

圧力機器、可燃性粉塵、制御、材料、構造製作に関する規格の遵守は必須である。ベンダーは、品質システムとASME UやCEマーキングのようなコードスタンプを持っている必要があります。

金属噴霧粉末の用途

金属微粒化粉末のユニークな特性は、いくつかの重要な用途に適している:

金属アトマイズ粉末の主な用途

| 申し込み | 使用合金 | メリット |

|---|---|---|

| 金属射出成形 | ステンレス鋼、工具鋼、銅 | 高精度で複雑な部品 |

| 積層造形 | チタン、アルミニウム、ニッケル合金 | カスタム合金、最小限の廃棄物 |

| 溶射コーティング | モリブデン、銅、鉄合金 | 磨耗と腐食保護 |

| 粉末冶金 | 鉄、タングステン重合金 | 多孔質部品、磁石 |

| 航空宇宙 | ニッケル超合金 | 高強度エンジン部品 |

| バイオメディカル | チタン、コバルトクロム | 人工関節インプラント |

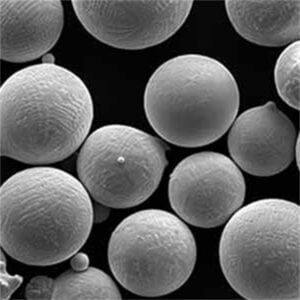

微細構造と粒子形状は、部品製造時の圧縮性、流動性、緻密化、焼結反応に影響を与えます。球状の形態を持つガスアトマイズ粉末は最高の性能を発揮します。

金属噴霧装置メーカー

小規模、中規模、大規模にわたる金属霧化装置の世界的な主要メーカーには、以下のようなものがある:

著名な金属噴霧化装置メーカー

| 会社概要 | 所在地 | 収容人数 |

|---|---|---|

| MET3DP | 中国 | ラボ、パイロット、生産スケール |

| EIG | アメリカ | 小容量から大容量まで |

| ALD真空技術 | ドイツ | 小型ラボユニット |

| TLSテクニック社 | ドイツ | 中容量 |

| サンドビック・マテリアル・テクノロジー | スウェーデン | 大規模生産システム |

信頼できるメーカーは、異なる合金グループや粉体要件に対応するカスタマイズされたシステムの設計において数十年の経験を持っています。また、ふるい、ミル、金属組織試験機などの補助装置も提供しています。

金属微粒化装置標準モデルの価格帯

| 定員 | 価格帯 |

|---|---|

| ラボスケール(1~5kg/時) | $100,000~$250,000 |

| パイロットスケール(10~50kg/時) | 1TP4.5万~1TP4.5万 |

| 生産規模(毎時200kg以上) | $200万ドル~$500万ドル |

複数の噴霧化ストリーム、大型の溶融/加熱ユニット、ハイエンドの制御装置、粉体ハンドリング・システムなどを備えた大規模な生産能力は、コストが高くなる。立地条件や場所特有の要件も価格設定に影響する。

金属噴霧化装置サプライヤーの選び方

金属噴霧装置サプライヤーを選択する際に考慮すべき重要な要素:

金属噴霧化装置サプライヤーの選定基準

| パラメータ | 詳細 |

|---|---|

| 経験 | 創業年数、納入台数 |

| 能力 | スタッフの専門知識、技術ポートフォリオ、研究開発施設 |

| 柔軟性 | 製品要件に合わせたカスタマイズ |

| 規格遵守 | ISO、業界標準などの認証 |

| アフターサービス | 設置サポート、トレーニング、メンテナンス契約 |

| コスト | 価格モデル、総所有コスト |

| 配送 | リードタイム、出荷、サイトの準備 |

| 所在地 | 地理的に近いサポート |

さまざまな金属、スケール、粉体仕様に対応できる専門知識を持つ、実績のある企業を探しましょう。ニーズに合わせた柔軟なソリューションを提供していることを確認する。購入前に、メンテナンス費用、スペアパーツの入手可能性、保証を確認すること。

メタルアトマイズシステムの設置

金属霧化装置は、慎重な現場計画と設置が必要です。以下に重要なガイドラインを示します:

金属噴霧化装置設置チェックリスト

| アクティビティ | 詳細 |

|---|---|

| 敷地計画 | 十分なスペース、ユーティリティ、二次封じ込めの確保 |

| 土木工事 | コンクリート基礎、壁、排水工事 |

| 組み立て | 図面通りにサブシステムを組み立てる |

| ユーティリティ | 電気、プロセス水、不活性ガスライン |

| 換気 | ヒュームエクストラクション、HEPAフィルター |

| コミッショニング | 乾式・湿式試験、粉体試運転 |

| 安全性 | 安全インターロック、アラームの統合 |

| ドキュメンテーション | 取扱説明書、P&ID図面、検査報告書 |

| オペレーター・トレーニング | 座学と実地トレーニング |

適切なユーティリティ、安全システム、封じ込め構造、オペレーター・トレーニングは、スムーズな始動と安全運転を保証するのに役立つ。ベンダーは、据付と試運転の間、技術サポートを提供する。

メタルアトマイズ装置の操作方法

安定した品質の粉体は、標準的な手順に従った安定した操業にかかっている:

金属噴霧化装置操作ガイドライン

| アクティビティ | 使用方法 |

|---|---|

| スタートアップ | ユーティリティの通電、パージサイクルの実行、ノズルの予熱 |

| 溶解 | 原料を投入し、十分な溶融浸漬時間を確保する。 |

| 霧化 | ガス/水道バルブを定格圧力まで開く |

| モニタリング | ノズルのスプレーパターンを観察し、パラメータを調整する |

| シャットダウン | 霧化を止め、溶融物を固化させてから排出する。 |

| パウダーハンドリング | 高温の粉体の取り扱いには注意し、空気の侵入を避ける |

| メンテナンス | 消耗品の点検、スペア部品の在庫管理 |

| 安全性 | インターロック、換気が機能していることを確認する。 |

| 品質チェック | サイズ分析、形態学、化学のためのサンプル採取 |

温度、圧力、水/ガス流量のようなプロセス変数の継続的な監視が必要である。メンテナンス・スケジュールと標準運転手順を厳守する必要がある。

金属噴霧化装置のメンテナンス要件

機器の寿命と性能を最大限に引き出すためには、定期的なメンテナンスが欠かせません。

金属噴霧化装置のメンテナンスチェックリスト

| サブシステム | メンテナンス活動 | 頻度 |

|---|---|---|

| 溶解ユニット | 誘導コイル、チャージ材、絶縁を点検 | 毎月 |

| ノズル | オリフィスの状態を点検し、ノズルを交換する。 | 500サイクル |

| 霧化チャンバー | 耐火物の状態の検査 | 6ヶ月 |

| ガス管 | 漏れのチェック、流量校正 | 3ヶ月 |

| 水道管 | シール、バルブ、ポンプの点検 | 毎月 |

| コントロール | センサーの較正、インターロックのテスト | 3ヶ月 |

| ヒューム抽出 | フィルター、ダクトの点検 | ウィークリー |

| パウダーハンドリング | ビン、シール、ガスケットの点検 | ウィークリー |

誘導コイル、ノズル、ガスケットのような重要な消耗品スペアは、ダウンタイムを避けるために在庫計画が必要である。ベンダーとの年間保守契約が望ましい。

メタルアトマイズの利点と限界

メタルアトマイズプロセスの利点と限界

| メリット | 制限事項 |

|---|---|

| 粒子径と形態の精密制御 | 資本コストと営業コストの上昇 |

| カスタム合金と微細構造が可能 | 小型ユニットでは生産性に限界がある |

| 溶融過熱を最小限に抑える | 反応性合金には不活性ガスが必要 |

| ガスアトマイズに比べて酸化が少ない | 水噴霧による不規則な粉末形状 |

| 不活性ガスを使用する反応性合金に適している。 | 補助粉体処理装置が必要 |

| 粉体からのニアネットシェイプ部品 | 微粉末の安全性には注意が必要 |

このプロセスは、コストは高いが、特殊な粉末の小ロット生産に最適である。反応性のある微細な金属粉末を取り扱うには、安全手順が不可欠である。大量生産には、より大きな生産モデルの方がスケールメリットがある。

よくあるご質問

Q: ガス霧化と水霧化の違いは何ですか?

A: ガスアトマイズでは、不活性ガスを低圧で使用するため、より微細で球状の粉末粒子が得られます。

Q: メタルアトマイズで達成できる粒子径は?

A:粒径は10ミクロンから250ミクロンまで、方法と操作パラメータによって製造可能です。ガスアトマイズでは、10~100ミクロンの微細な粉末を製造することができます。

Q: どんな金属をアトマイズして粉末にできますか?

A: 鋼、アルミニウム、チタン、ニッケル、コバルト、銅合金を含むほとんどの合金系はアトマイズ可能です。融点の非常に高い耐火性金属はアトマイズが困難です。

Q: 金属噴霧装置システムの価格はいくらですか?

A:コストは、容量、自動化、カスタマイズの要件によって、ラボ用ユニットで$10万ドル程度から、大規模な産業用システムで数百万ドル程度まで幅がある。

Q: 金属の霧化にはどのような安全上の注意が必要ですか?

A: 主な要件には、換気されたエンクロージャー、不活性ガスパージサイクル、安全インターロック、微粒子の発火性金属粉に対する適切な封じ込めシステム、および人員保護装置が含まれる。

Q: 噴霧粉末の粒度分布は何で決まりますか?

A: 粒径は、メルトフローレート、噴霧ガス/水の圧力、ノズル設計、メルト温度、冷却速度などの要因に影響されます。これらのパラメーターを最適化することが、望ましい粒度分布の鍵となります。

Q: 金属アトマイズ粉末の主な用途は何ですか?

A: 主な用途は、金属射出成形、3Dプリンティングを含む積層造形、溶射コーティング、粉末冶金プレス・焼結、航空宇宙部品、生物医学インプラントなどである。

Q: 金属噴霧装置のメンテナンスはどのくらいの頻度で必要ですか?

A: 性能を最大限に引き出すため、ガス管、給水管、ノズル、誘導コイル、安全インターロックなどのサブシステムについては、数ヶ月に一度の定期予防メンテナンスをお勧めします。消耗品は、使用状況により数百サイクルごとに交換が必要な場合があります。

結論

メタルアトマイゼーションは、合金を微細な球状または不規則な粉末に変換し、各業界の厳しい用途に合わせた独自の特性を発揮します。ガスアトマイズは、大量の水アトマイズと比較して、粒子径と形状をより細かく制御することができます。

最適な性能を得るためには、材料ハンドリング、溶融、噴霧化、粉末回収のためのサブシステムの入念な設計が必要である。信頼できるベンダーは、小規模な研究開発システムから大規模な工業用設備まで、カスタマイズ可能な装置を提供しています。

適切な設置、安全機能、オペレーターのトレーニング、定期的なメンテナンスは、金属噴霧化装置を操作する際の生産性、効率、安全性を最大化するために不可欠です。アトマイズされた金属粉末は、従来の冶金ルートでは困難であった高性能部品の製造を可能にします。