ニオブチタン粉 は、優れた超電導特性と高い強度を持つ先進の金属間化合物材料である。この記事では、NbTi粉末の組成、製造方法、主要特性、用途、仕様、価格など、NbTi粉末の包括的な概要をご紹介します。

ニオブチタン粉末の概要

NbTiはニオブ(Nb)とチタン(Ti)からなる金属間化合物。臨界温度以下では抵抗ゼロで電気を通すことができ、超伝導材料と考えられている。NbTiは純粋なニオブに比べて強度が高く、チタンの添加によって超伝導特性が向上している。

NbTiを様々なハイテク用途に有用にしている主な特性は以下の通りである:

- 高い臨界温度

- 高い臨界磁場強度

- 優れた延性と加工性

- 優れた強度

- 耐食性

- 生体適合性

NbTi粉末は、ワイヤーやテープからロッドや特殊形状まで、様々な製品形状に圧縮することができる。主な用途は、MRI装置、粒子加速器、トカマク型核融合炉、高磁場マグネットなど、超伝導を利用したものである。強度と導電性を併せ持つNbTiは、先端医療機器、航空宇宙部品、粒子検出器、エネルギー貯蔵にも適している。

構成 ニオブチタン粉末

| ニオブ(Nb)含有量(wt%) | チタン(Ti)含有量(wt%) | プロパティ | アプリケーション |

|---|---|---|---|

| 40-50 | 50-60 | * 強度と延性のバランスが良好 * 耐腐食性が高い * 機械加工性が中程度 | * 航空宇宙部品(タービンブレード、着陸装置など) * 化学処理装置 * 生体医療インプラント |

| 50-56 | 44-50 | * 高強度 * 高温でも優れた耐クリープ性 * 積層造形(3Dプリント)に適しています | * ジェットエンジン部品 * 熱交換器 * 高性能スポーツ用品 |

| 56-65 | 35-44 | * 非常に高い強度 * 優れた耐摩耗性 * 限られた延性 | * 切削工具 * 耐摩耗プレート * 軍事用途 |

| 65-75 | 25-35 | * 極めて高温強度が高い * 耐酸化性が向上している * 室温では脆い | * 耐火るつぼ * ロケットエンジン部品 * 極超音速機の前縁 |

製造 ニオブチタン粉末

| ステージ | 説明 | 主な検討事項 |

|---|---|---|

| 原材料の選択 | 高品質の NbTi 粉末の基礎は、出発原料の慎重な選択にあります。最終製品中の不純物を最小限に抑えるには、主要元素であるニオブとチタンの純度を高くする必要があります。 | – ニオブ: 電子ビーム溶解(EBM)ニオブまたはニオブ水素化物粉末は、酸素含有量が低く、流動性が良好なため好まれます。 チタン: ニオブと同様に、クロール法や水素化脱水素法(HDH法)などのさまざまな技術で得られた高純度のスポンジチタンまたは粉末が使用されます。 |

| パウダーの準備 | ここで、選択されたニオブとチタンは均一な粉末混合物に変換されます。主なアプローチは、事前合金化粉末と混合元素粉末の 2 つです。 | – プレアロイ法: これには、金属熱還元や反応焼結などの技術を使用して NbTi 合金を直接製造することが含まれます。組成をうまく制御できますが、より複雑で高価になる可能性があります。 – ブレンド要素法: ここでは、ニオブとチタンの個々の粉末を正確に計量して混合し、目的の最終組成を実現します。この方法はよりシンプルですが、均一に混合するためには粒子のサイズと分布を慎重に制御する必要があります。 |

| 粉砕(研削) | 調製方法に関係なく、結果として得られる材料(事前合金化またはブレンド)は、NbTi 粉末の望ましい粒子サイズ範囲を達成するためにサイズを縮小する必要がある場合があります。ボールミル粉砕やアトリター粉砕などの粉砕技術が使用されます。 | – 粒子径と分布: さまざまな用途の NbTi 粉末には、特定の粒子サイズ要件があります。たとえば、より細かい粉末は積層造形技術に適していますが、より大きな粒子は伸線などの従来の方法に使用される場合があります。 – 汚染防止: 粉砕中は、粉末の純度を維持するために、粉砕媒体または潤滑剤による汚染を最小限に抑える必要があります。 |

| 分類と分離 | 粉砕後、NbTi 粉末を分類して狭い粒度分布を実現する必要があります。これにより、最終製品の一貫した特性が保証されます。 | – ふるい分け: 異なるメッシュの目を持つふるいを使用して、粒子をサイズに基づいて分離する従来の方法です。ただし、ふるい分けはサブミクロンの粉末には非効率的です。 – 空気分類: この技術は、空気流中の粒子の異なる沈降速度を利用して、粒子をサイズに基づいて分離します。これにより、より細かい粉末をより適切に制御できます。 |

| 真空洗浄とガス抜き | 酸素やその他のガスの存在は NbTi の超伝導特性に悪影響を及ぼす可能性があるため、これらの不純物を除去する必要があります。 | – 真空ガス放出: 粉末は高真空と高温にさらされ、粉末表面に吸着したガスが除去されます。 電子ビーム溶解(EBM)精錬: 代替アプローチとしては、電子ビームを使用して真空中で NbTi 粉末を溶解する方法があります。これにより、ガスが除去されるだけでなく、微細構造が改良され、均質性が向上します。 |

| 統合と仕上げ | 最終段階では、NbTi 粉末を目的の用途に応じて使用可能な形に変換します。 | – 粉末冶金技術: NbTi 粉末は、形状に圧縮され、高温で焼結されてバルク材料を作成できます。 – アディティブ・マニュファクチャリング: 電子ビーム溶融法 (EBM) や選択的レーザー溶融法 (SLM) などの技術を使用して、NbTi 粉末から直接複雑な 3D 構造を作成できます。 伸線加工: NbTi 粉末はロッド状に固められ、その後ワイヤー状に引き伸ばされて超伝導磁石などの用途に使用されます。 |

プロパティ の ニオブチタン粉

| プロパティ | 説明 | インパクト |

|---|---|---|

| 構成 | ニオブチタン (NbTi) 粉末は二元合金で、主にニオブ (Nb) とチタン (Ti) の 2 つの元素で構成されています。これらの元素の具体的な比率は、最終製品の望ましい特性に応じて異なります。一般的な組成には Nb42Ti58 と Nb56Ti44 があり、合金中の各元素の重量パーセントを示しています。 | Nb 含有量は、高温性能と耐腐食性に影響します。Nb 含有量が多いほど、これらの領域でのパフォーマンスが向上します。一方、チタンは強度、硬度、生体適合性の向上に貢献します。 |

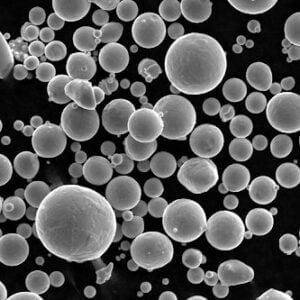

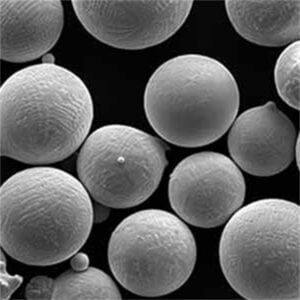

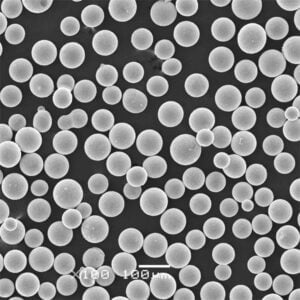

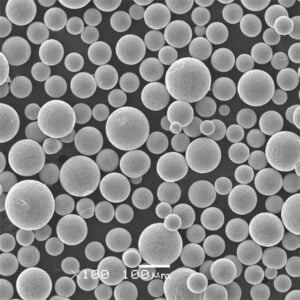

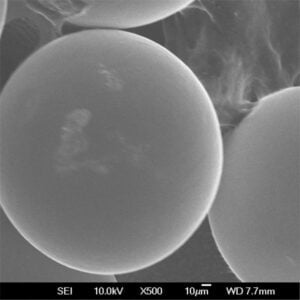

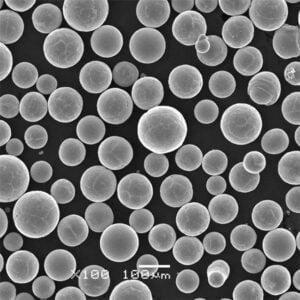

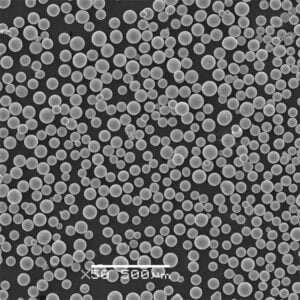

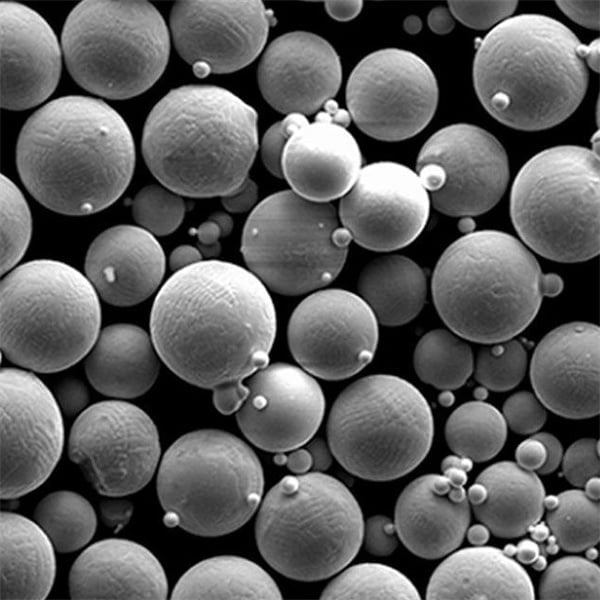

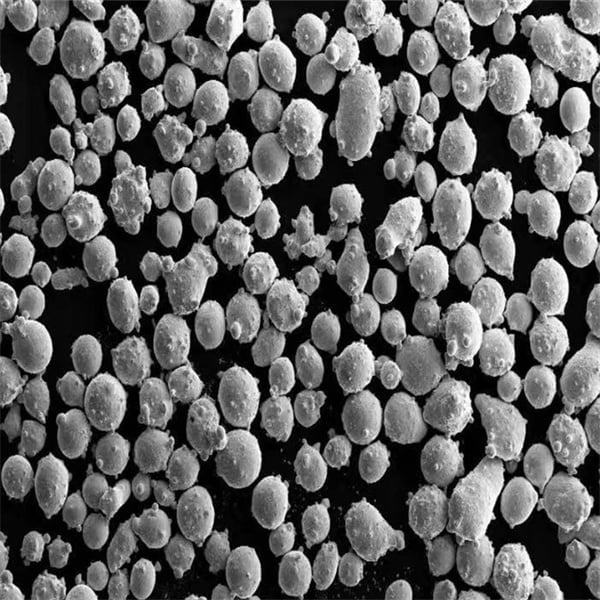

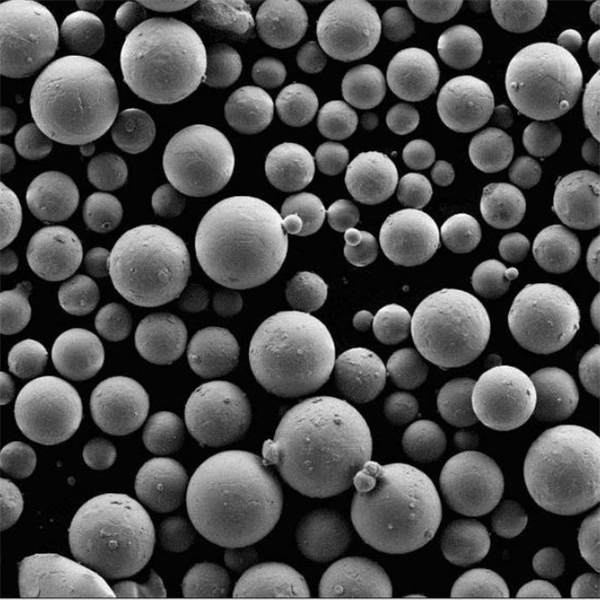

| 粒子径と形態 | ニオブチタン粉末は、通常 10 ~ 105 ミクロンのさまざまな粒子サイズで入手できます。粒子の形態、つまり形状は通常、球形です。 | 粉末粒子を溶かして最終製品を形成する粉末床溶融積層造形プロセスでは、粒子サイズが重要な役割を果たします。粒子が小さいほど、一般的に特徴が細かくなり、表面が滑らかになりますが、表面積が大きくなり、凝集 (塊) が発生する可能性があるため、取り扱いが難しくなります。球状形態は、3D 印刷中に材料を均一に堆積させるために不可欠な、優れた流動特性と充填密度を提供します。 |

| 密度 | ニオブチタン粉末の密度は、通常 6.2 ~ 6.5 g/cc (立方センチメートルあたりのグラム数) の範囲です。この値は、純粋なニオブ (8.57 g/cc) よりも低く、純粋なチタン (4.51 g/cc) よりもわずかに高く、両方の元素の寄与が組み合わさったことを反映しています。 | 密度は、いくつかの用途において重要な要素です。航空宇宙産業や自動車産業では、密度が低いほど部品の重量が軽くなります。しかし、高い強度対重量比が求められる用途では、密度と機械的特性のバランスが重要です。 |

| 機械的特性 | ニオブチタン粉末は、望ましい機械的特性の組み合わせを示します。材料が破損するまでに耐えられる最大応力の尺度である極限引張強度は、500 ~ 800 MPa (メガパスカル) の範囲です。材料が塑性変形し始める応力である降伏強度は、400 ~ 600 MPa です。材料の剛性を示す弾性率は、通常 52 ~ 69 GPa (ギガパスカル) の範囲です。 | これらの特性により、ニオブチタン粉末は、優れた強度と構造的完全性が求められる用途に適しています。たとえば、降伏強度が高いため、部品は荷重がかかっても変形しません。組成制御によって特性を調整できるため、特定のニーズに合わせて材料を調整できます。 |

| 熱特性 | 耐火金属であるニオブは、ニオブチタン粉末の高融点(通常 3000°C を超える)に大きく貢献しています。これは優れた高温性能につながり、この材料は極度の熱にさらされる用途に適しています。 | ニオブチタン部品は融点が高いため、ジェットエンジンやロケット推進システムなどの高温環境でも確実に機能します。 |

| 電気的特性 | ニオブチタン粉末は中程度の電気伝導性を示します。純粋な銅やアルミニウムほどの導電性はありませんが、特定の電気用途には十分な導電性があります。 | 電気伝導性は、熱交換器や電子機器のコンポーネントなど、ある程度の電流の流れを必要とするコンポーネントにとって有益です。 |

| 耐食性 | ニオブチタン粉末は、酸性、アルカリ性、塩水など、さまざまな環境で優れた耐腐食性を発揮します。この耐性は、表面に不活性酸化層が形成され、さらなる腐食を防ぐことに起因します。 | 耐腐食性により、ニオブチタン部品は化学処理装置や海洋部品など、過酷な環境にさらされる用途での使用が可能になります。 |

| 生体適合性 | ニオブチタン粉末にチタンが含まれていることで、生体適合性が向上します。この特性により、この材料は、人体組織との良好な相互作用が重要な人工骨や人工関節などの医療用インプラントでの使用に適しています。 | 生体適合性により、人体に移植されたときに拒絶反応や副作用のリスクが最小限に抑えられます。この特性により、患者の転帰を改善する高度な医療機器の開発が可能になります。 |

アプリケーション ニオブチタン粉末

| 産業 | 申し込み | 活用された主要資産 | メリット |

|---|---|---|---|

| 航空宇宙 | * 航空機構造部品(翼、胴体) * ジェットエンジン部品(ディスク、ブレード) * ロケット推進システム(推力室、ノズル) | * 高い強度対重量比 * 高温でも優れた機械的強度 * 優れたクリープ耐性 | * 軽量構造により燃費効率が向上し、積載量も増加 * 高ストレス環境でのパフォーマンスが向上 * 熱による変形に強いため、部品の寿命が延びます |

| メディカル | * 整形外科用インプラント(骨プレート、ネジ、関節置換) * 外科用器具 | * 生体適合性 – 体による拒絶反応のリスクを最小限に抑えます * 優れた耐腐食性 – 感染のリスクを軽減します * 優れた加工性 – 複雑なインプラント形状の作成を可能にします | * 長期のインプラントを可能にし、患者の転帰を改善します * 外科手術に耐久性と信頼性の高い材料を提供します * 精巧な器具の作成により低侵襲手術を容易にします |

| エネルギー | * MRI装置や粒子加速器用の超伝導磁石 * エネルギー貯蔵装置用の高性能電極 | * 超伝導 – 最小限の損失で効率的な電気伝送が可能 * 高い電気伝導性 – 効率的なエネルギー転送を促進 * 優れた機械的強度 – 堅牢な磁石の構築が可能 | * 強力なMRI装置による詳細な医療画像診断を可能にします * 科学研究のための次世代粒子加速器の開発をサポートします * 再生可能エネルギー統合のためのエネルギー貯蔵ソリューションの進歩に貢献します |

| 化学処理 | * 反応容器および熱交換器 * 腐食性化学物質を取り扱うための部品 | * 優れた耐腐食性 – 強力な化学物質への暴露に耐えます * 高い融点 – 高温でも構造的完全性を維持します * 優れた溶接性 – 複雑な機器の安全な製造を可能にします | * 化学工場における腐食性物質の安全で信頼性の高い取り扱いを保証します * 機器寿命の延長により、ダウンタイムとメンテナンスコストを最小限に抑えます * 厳しい化学処理環境での効率的な熱伝達を可能にします |

| コンシューマー・エレクトロニクス | * 携帯電子機器用高性能コンデンサ * 電子機器用ヒートシンク | * 高い電気伝導性 - 効率的なエネルギー貯蔵と放出を促進 * 優れた熱伝導性 - 効果的な熱放散を促進 * 特定の電子アプリケーションに合わせて調整可能な特性 | * ポータブル機器のバッテリー寿命を延ばすコンパクトで強力なコンデンサの開発が可能 * 電子部品の熱管理の改善に貢献し、性能と信頼性を向上 * さまざまな民生用電子機器アプリケーションでカスタマイズできる汎用性を提供 |

ニオブチタン粉 仕様

| 仕様 | 説明 | 単位 | 代表値 |

|---|---|---|---|

| 構成 | ニオブ(Nb)とチタン(Ti)の重量含有量 | wt% | 品番: 40-75% <br> Ti:バランス |

| バランス要素 | wt% | < 0.X% (XはTa、O、C、Nなどの特定の元素を表します) | |

| 粒度分布 | 粒子径の範囲 | μm(ミクロン) | 10~100(カスタマイズ可能) |

| 粒子の形態学 | 粉末粒子の形状 | – | 球形 |

| 見かけ密度 | 粉末をゆるく注いだ状態での密度 | g/cm³ | 2.5-4.5 |

| タップ密度 | 空気を取り除いた後の粉末の密度 | g/cm³ | 見かけの密度よりわずかに高い(例:3.0~5.0) |

| 流動性 | 粉の流れやすさ | 秒/50g | 値が低いほど流れが良いことを示す |

| 酸素含有量 | 粉末中に存在する酸素の量 | wt% | ≤ 0.X% (アプリケーションによって異なります) |

| 窒素含有量 | 粉末中に含まれる窒素の量 | wt% | ≤ 0.X% (アプリケーションによって異なります) |

| 炭素含有量 | 粉末中に含まれる炭素の量 | wt% | ≤ 0.X% (アプリケーションによって異なります) |

| 含水率 | 粉末が吸収する水蒸気の量 | wt% | ≤ 0.X% (通常は非常に低い) |

| レーザー焼結特性 | 積層造形プロセス中に粉末がレーザービームとどの程度相互作用するか | – | 良好な溶融、広がり、緻密化のために最適化 |

サプライヤーと価格

ニオブチタン粉末とワイヤーは、ニッチなハイテク用途と特殊な生産設備が必要なため、一握りの専門業者によってのみ生産されています。

大手NbTi粉末サプライヤー

- ワウ・チャン(米国)

- 寧夏東洋タンタル工業(中国)

- スタルクHC(ドイツ)

- フェリーマテリアル(オランダ)

価格

特殊粉砕金属間化合物として、 ニオブチタン粉 一般的な金属に比べ、割高な価格設定。100gあたりのコストは、純度や粒子の特性によって、$250から$500以上になる。

スクラップやリサイクルNbTi粉末は、バージン粉末の価格水準に比べて40%以上のディスカウントで取引されている。

線材のような代替形態では、超電導NbTi線材の1kgスプールは、撚り数や加工によって$3,000~$5,000+で販売されている。

他の素材との比較

ニオブ・チタンとニオブ・スズの比較

ニオブ錫(Nb3Sn)は、用途によってNbTiと競合するもう一つの一般的な超電導体である。NbTiに比べ、Nb3Snは:

メリット

- 50%より高い臨界磁場強度

- 高温でも超伝導を維持する能力

デメリット

- より複雑な製造

- より脆く、加工性が低い

- より高価(高価な錫を含む)

このため、Nb3Snはより高いコストを正当化できる超高磁場磁石に適している一方、NbTiは12T以下の一般的な用途で最高の総合性能を発揮する。

チタンニオブとジルコニウムニオブの比較

NbTi合金のチタンの一部をジルコニウムに置き換えることで、延性と加工性がわずかに改善されたNbZr超電導体が生まれます。標準的なNbTiグレードとの主な違いは以下の通り:

NbZrの利点

- 高い延性 - 複雑な伸線に最適

- 低温での高い作業性

- 磁束のピンニングセンターが少ない

NbTiの利点

- 材料費の低減

- より高い温度安定性

- より高い臨界電流密度

そのため、NbZrは性能の限界に挑戦する特殊な高磁場マグネットコイルで再び競合する一方、NbTiはより優れた経済性と、医療や工業のニーズのほとんどを満たす実証済みの商業的特性を提供している。

限界とリスク

| アスペクト | 説明 | 緩和戦略 |

|---|---|---|

| コスト | ニオブチタン粉末は高価な特殊材料であり、価格は 100 グラムあたり $250 を超えます。これは生産コストに大きな影響を与え、医療機器や科学研究などの高価値アプリケーションへの広範な採用を制限します。 | – 同等の性能を持ちながら材料コストが低い代替超伝導材料の研究開発。 – バージン材料への依存を減らすために、ニオブチタンスクラップを効率的にリサイクルする方法の調査。 |

| 脆さ | 粉末内に金属間化合物が存在すると、加工中に過度のひずみや変形が発生すると、割れやすくなります。この脆さにより、機能部品に成形するために不可欠な材料の延性を維持するために、慎重な取り扱いと製造技術が必要になります。 | – 脆い金属間相の形成を最小限に抑えるために粉末製造プロセスを最適化します。 – 製造中の戦略的なポイントでアニーリング手順を実施して延性を回復し、割れを防止します。 – 圧力や温度などの処理パラメータを、特定の粉末特性に最も合うように調整します。 |

| 酸化感受性 | ニオブチタン粉末は、400°C を超える温度にさらされるとすぐに酸化します。この酸化により、材料の超伝導特性が低下し、最終的には性能が低下します。さらに、酸化酸や酸化環境にさらされると、この劣化がさらに加速されます。 | – 空気や湿気への露出を最小限に抑えるために、管理された環境で厳格な取り扱い手順を実施します。 – 高温を伴う処理手順中に不活性ガス雰囲気を使用します。 – 粉末粒子に保護コーティングを施して、酸化に対するバリアを作ります。 |

| 磁場の制限 | ニオブチタンは臨界磁場限界を示します。これは超伝導状態を維持しながら耐えられる最大磁場強度です。この限界は通常 12 ~ 15 テスラの範囲です。より強い磁場を必要とする用途では、ニオブジルコニウム (NbZr) などの代替の超伝導材料が必要になります。この材料は臨界磁場が高くなりますが、複雑さが増し、製造が困難になります。 | – NbTi の限界を超える磁場を必要とする用途では、NbZr またはその他の高温超伝導体 (HTS) の使用を検討しますが、その際、それらの固有の処理要件とパフォーマンスの潜在的なトレードオフを認識します。 – NbTi を使用した磁石の設計を最適化し、動作限界内で必要な磁場強度を実現します。これには、革新的なコイル構成や追加の構造サポート要素の組み込みが含まれる場合があります。 |

| 処理上の課題 | ニオブチタン粉末をワイヤやテープなどの機能部品に変換するには、粉末圧縮、焼結、多芯線引きなどの複雑なプロセスが必要です。各ステップでは、望ましい微細構造と超伝導特性を実現するために慎重な制御が必要です。最適な処理パラメータから逸脱すると、欠陥、性能の低下、さらには材料の破損につながる可能性があります。 | – 温度、圧力、引き抜き速度などのプロセスパラメータを正確に制御できる高度な製造設備に投資します。 – 潜在的な問題を特定して対処するために、処理チェーンの各段階で厳格な品質管理措置を実施します。 – 計算モデリングツールを使用して、必要な材料特性を実現するための処理手順をシミュレートおよび最適化します。 |

展望

ニオブチタンの世界需要は、主にMRI装置の生産とアップグレードに牽引され、また研究用の粒子衝突型加速器の拡大により、年間6-8%で安定的に成長すると予測される。

また、鉱業用途の磁気分離や、次世代小型核融合発電のための高温超電導体の改良も、この技術が商業化可能なレベルまで進歩し続ければ、成長する可能性がある。

参入障壁が高いため、既存のNbTiサプライヤーは、医療、科学、将来的なエネルギー分野での消費増加から利益を得るために有利な立場にある。スクラップNbTiのリサイクルも一次粉末の生産量を補うのに役立つ。

よくあるご質問

ニオブ・チタン粉末は何に使われるのか?

- 主に高磁場MRIマグネット、粒子加速器、核融合炉、特殊産業用マグネットなどの超電導線材やテープの製造に使用される。また、生体適合性、強度、非磁性などの特性から、医療用インプラントや医療機器にも使用されている。

NbTiに含まれるニオブとチタンの典型的な割合は?

- ニオブの重量比は40~75%で、残りはチタンである。実際の組成は、特性を最適化するために用途によって異なります。例えば、より高い温度安定性を得るためにはより高いNbが必要です。

NbTi粉末の製造方法は?

- 主な製造ルートは、誘導溶解したインゴットをガスアトマイズする方法と、スクラップ/インゴットを粉砕して粉末にする水素化脱水処理である。どちらの方法でも、必要な小粒径の微細構造が得られる。

NbTiの臨界温度は?

- NbTiが超伝導状態に転移する臨界温度は、正確な組成にもよるが9~10.5Kである。このため、液体ヘリウム冷却用途に適している。

ニオブを主成分とする超電導体には他にどのようなものがありますか?

- NbTiが最も一般的であるが、ニオブ-スズ(Nb3Sn)は特殊な磁石向けに高い磁場強度が得られる。ニオブ-ジルコニウム(NbZr)は、絶対零度に近い温度ではNbTiよりも導電率が低いものの、延性に優れています。

ニオブ・チタンはI型超電導体かII型超電導体か?

- NbTiはII型超伝導体に分類され、第一臨界磁場と第二臨界磁場の間の印加磁場において常伝導状態と超伝導状態を並行して示す。これにより高い臨界電流密度が得られる。

NbTiの劣化は懸念されますか?

- 400℃を超えると、酸化による性能低下が問題となる。保護不活性雰囲気を維持することは、粉末加工やワイヤー製造において重要です。NbTiワイヤーをエポキシマトリックスで絶縁することで、使用中の酸化を防ぐことができます。