固体の金属を完全な球形の粒子の雲に変える能力を想像してみてほしい。それが プラズマ霧化金属粉末の世界を再構築している革命的な技術である。しかし、それはいったい何なのか?このハイテク・プロセスの魅力的な世界に迫ります。

溶融金属からミクロの驚異まで

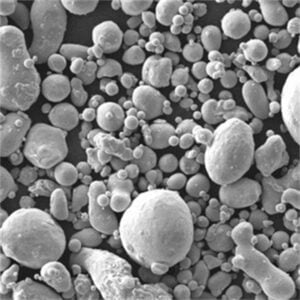

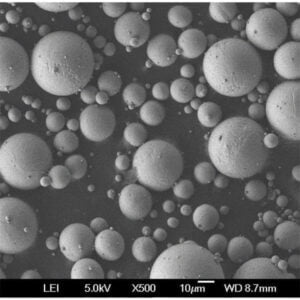

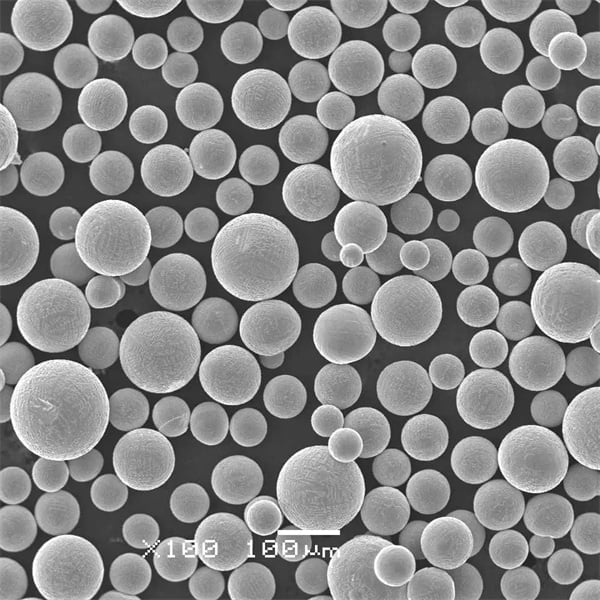

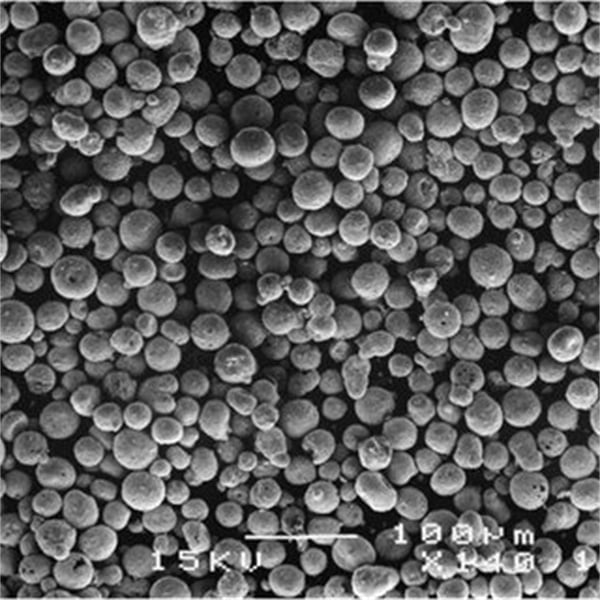

プラズマアトマイゼーションは、通常ワイヤー状の金属原料を、10,000℃を超える高温のプラズマ流で吹き飛ばす!この強烈な熱は金属を瞬時に溶かし、溶けた液滴に変える。しかし、話はそこで終わらない。このプロセスでは、ガスや遠心力などのさまざまな霧化技術を利用して、この溶融液滴を微細な金属粒子の霧にする。これらの粒子は空中で冷えると急速に凝固し、ほぼ完全な球体の集合体、つまり垂涎の金属粉末となる。

その力 プラズマ霧化

プラズマアトマイズは、水アトマイズやガスアトマイズのような他の金属粉末製造方法とは異なり、非常に高品質の粉末を作ることができます。その理由は以下の通りです:

- ピュアネス・パワーハウス プラズマアトマイズで達成される高温は、周辺環境からの汚染のリスクを最小限に抑え、非常に純粋な金属粉末をもたらします。これは、微量の不純物でも性能に大きな影響を与える可能性がある用途では極めて重要です。

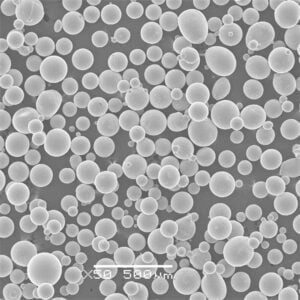

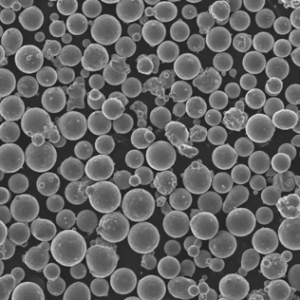

- 球体至上主義: 凝固時に溶融液滴に作用する表面張力のおかげで、プラズマアトマイズは非常に球状の粒子を生成する。この安定した形状は優れた流動性と充填密度につながり、3Dプリンティングのような積層造形プロセスに理想的な粉末となる。

- フォースの微調整 プラズマトーチと霧化パラメーターを正確に制御することで、粒度分布の狭い粉末を作ることができます。この一貫性は、最適な性能を得るために粒子径の均一性が重要な多くの用途に不可欠です。

特定金属粉

では、さらに掘り下げて、プラズマアトマイゼーションによって作られた金属粉末のチャンピオンのいくつかを探ってみよう:

1.チタン粉末: 卓越した強度対重量比と優れた耐食性で有名なチタン粉末は、航空宇宙、医療用インプラント、高性能スポーツ用品に最適です。プラズマアトマイズされたチタンパウダーは、優れた純度と一貫した球状形態を誇り、これらの品質が最重要視される積層造形用途に最適です。

2.ニッケルパウダー 汎用性の高い金属であるニッケルは、硬貨やバッテリーからジェットエンジンに使用される超合金まで、数え切れないほどの用途に使用されています。プラズマ原子化されたニッケル粉末は、優れた流動性と充填密度を備えており、粉末冶金のように材料特性を正確に制御することが不可欠なプロセスには欠かせません。

3.アルミニウム粉末: 軽量で成形しやすいアルミニウム粉末は、軽量化のために自動車や航空宇宙産業で使用される機会が増えています。プラズマアトマイゼーションは、アルミニウムパウダーの高純度と狭い粒度分布を保証し、予測可能な機械的特性を持つコンポーネントに導きます。

4.コバルト粉末 超合金や高硬度切削工具の主成分であるコバルト粉末は、プラズマアトマイズから多大な恩恵を受けています。このプロセスは、優れた流動性を持つ高純度の粉末を提供し、堅牢で耐摩耗性の高い部品の製造を可能にします。

5.銅粉: 導電性の高い金属である銅は、電気的な用途では主役です。プラズマ・アトマイズされた銅粉は流動性に優れ、充填密度も高いので、複雑な電子部品を作る金属射出成形(MIM)などの工程に理想的です。

6.ステンレス鋼粉末: 強度、耐食性、手頃な価格を兼ね備えたステンレス鋼粉末は、様々な産業で広く使用されています。プラズマアトマイゼーションにより、これらの粉末の粒子径と形態が一定になり、最終製品の機械的特性が予測可能になります。

7.インコネル粉末: 高性能ニッケル・クロム超合金の一種であるインコネル粉末は、ジェットエンジン部品のような卓越した強度と耐熱性が要求される用途に不可欠です。プラズマアトマイズにより、これらの粉末は過酷な条件に耐えるために必要な高純度と精密な結晶粒構造を有しています。

8.タングステン粉 高密度で非常に硬いタングステン粉末は、装甲メッキや高性能切削工具などの用途に使用されています。プラズマアトマイズにより、不純物を最小限に抑え、粒度分布を制御したタングステン粉末が得られます。

9.モリブデン粉末 もう一つの高融点金属であるモリブデンは、発熱体やその他の高温用途に使用されています。プラズマアトマイゼーションは、モリブデン粉末の卓越した純度と制御された粒子径を保証し、予測可能な熱的および機械的特性を持つコンポーネントにつながります。

10.タンタル粉末: 高い耐食性と生体適合性を持つタンタル粉末は、医療用インプラントやコンデンサーへの使用が増加しています。プラズマアトマイズは、医療機器の長期性能と生体適合性を確保するために不可欠な、制御された粒構造を持つ高純度タンタル粉末を提供します。

ビッグ10を越えて:金属粉末の宇宙

プラズマアトマイゼーションの素晴らしさは、その多様性にある。このプロセスは、以下を含む膨大な種類の金属から粉末を作るために使用できる:

- ジルコニウム: 卓越した中性子吸収特性により原子炉で使用。プラズマアトマイズは、安全で効率的な原子炉運転に不可欠なジルコニウム粉末の高純度を保証します。

- ニオブ: 低温での強度と超伝導で知られる貴重な合金元素。プラズマアトマイズされたニオブ粉末は、粒子径と形態を精密に制御できるため、超電導用途で優れた性能を発揮します。

- マグネシウムだ: 最も軽い構造用金属であるマグネシウムは、航空宇宙のような重量が重視される用途で人気を集めている。プラズマアトマイゼーションは、マグネシウム粉末の高純度と制御された気孔率を保証し、強度対重量比を最適化します。

金属粉末の新たな可能性

金属粉に関しては、悪魔は細部に宿る。以下は、考慮すべき重要なパラメータの内訳である:

| パラメータ | 説明 | プラズマアトマイズ粉末の重要性 |

|---|---|---|

| 粒度分布 | 粉末に含まれるサイズの範囲 | プラズマ霧化は精密な制御を可能にし、最終製品に一貫した予測可能な特性をもたらす。 |

| 球形度 | 粒子がいかに完全な球体に近いか | プラズマアトマイズ粉末の高い真球度は、優れた流動性と充填密度を保証します。 |

| 表面積 | 粉体粒子の総表面積 | プラズマ霧化は表面積に影響を与え、反応性や焼結挙動などの要因に影響を与える。 |

| 見かけ密度 | 単位体積当たりの粉末の重量 | プラズマアトマイズ粉末の高い見掛け密度は、材料の効率的な使用と製造コストの削減につながる。 |

| 流動性 | パウダーの流れやすさ | プラズマアトマイズ粉末の優れた流動性は、様々な用途での効率的な取り扱いと加工を可能にします。 |

| 化学組成 | パウダーの元素構成 | プラズマアトマイズはコンタミネーションを最小限に抑え、予測可能な特性を持つ高純度パウダーにつながる。 |

サプライヤーと価格設定

高品質な金属粉末の需要が高まるにつれ、その数は増加の一途をたどっている。 プラズマ霧化 サプライヤーは着実に増えている。その一端をご紹介しよう:

- 主要サプライヤー: プラズマアトマイゼーション業界では、AP&C社、ヘガネス社、パイロジェネシス社などが有名である。これらの企業は、多様な用途に対応する幅広い金属粉末を提供しています。

- プライシング・ダイナミクス プラズマ・アトマイズ粉末の価格は、特定の金属、粉末グレード、数量によって異なる。一般的に、高純度かつ微細な粉末はプレミアム価格となる。

長所と短所を比較する

プラズマ霧化には多くの利点があるが、その限界を考慮することも重要である:

メリット

- 並外れた純度: コンタミネーションを最小限に抑えることで、予測可能で信頼性の高い材料特性につながります。

- 優れた真球度: 一貫した粒子形状により、優れた流動性と充填密度を実現。

- 正確なコントロール: プロセスパラメーターを調整することで、粒子径と形態を制御することができる。

- 幅広い素材: 多様な用途の膨大な種類の金属に適用可能。

デメリット

- 高いエネルギー消費: 強力なプラズマ・トーチは多大なエネルギーを必要とし、生産コストに影響する。

- 複雑な設備: プラズマ霧化のセットアップには高度な装置が必要で、設備投資がかさむ。

- 限定生産料金: 他のいくつかの方法と比べると、プラズマアトマイゼーションは、ある種の金属では生産速度が遅いかもしれない。

よくあるご質問

以下は、よくある質問である。 プラズマ霧化明瞭かつ簡潔な形式で答えた:

| 質問 | 答え |

|---|---|

| プラズマアトマイズは他の粉体製造法と比べてどのような利点がありますか? | プラズマアトマイズは、優れた純度、一貫した真球度、粒子径の精密な制御を提供し、高性能パウダーにつながります。 |

| プラズマアトマイズされた金属粉末の用途にはどのようなものがありますか? | これらの粉末は、積層造形、粉末冶金、金属射出成形、その他さまざまな工業プロセスで使用される。 |

| プラズマアトマイズ粉末のコストに影響を与える要因は何ですか? | 特定の金属、パウダーのグレード、数量はすべて価格設定に関与する。 |

| プラズマ霧化は環境に優しいプロセスか? | プラズマアトマイズのエネルギー消費は大きい可能性があるが、エネルギー効率を改善するための進歩が進んでいる。さらに、発生する廃棄物が最小限に抑えられ、未使用の粉末をリサイクルできる可能性があるため、より持続可能なアプローチに貢献する。 |

| プラズマ霧化の将来性は? | 高性能金属粉末の需要が高まるにつれ、プラズマアトマイゼーションは継続的な成長が見込まれる。自動化、プロセス最適化、材料科学の進歩は、この技術の能力と効率をさらに高めると思われる。 |