材料科学の世界は絶え間ない進化を遂げており、その原動力は、より優れた特性を誇り、微細構造を比類なく制御し、特定の用途の要求を満たすためにその性能を適応させる驚くべき能力を持つ材料への飽くなき渇望である。そこで プラズマ アトマイズパウダー プラズマ微粒化粉末が主役となり、産業を再形成するだけでなく、革命を起こす画期的な技術として台頭している。要求の厳しい航空宇宙の世界から複雑な医療の領域まで、そしてエネルギーの力からエレクトロニクスの精巧さまで、プラズマ霧化粉末はその足跡を残しつつある。

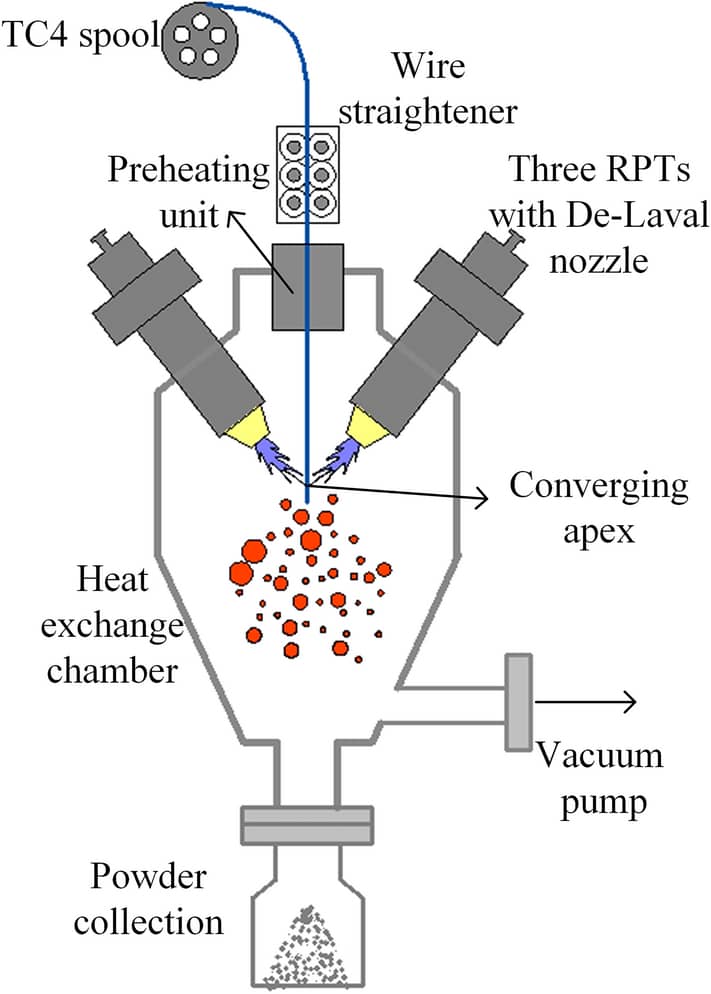

これは単なる粉末製造法の長いリストの中の1つの項目ではなく、パラダイム・シフトであり、材料科学へのアプローチ方法の根本的な変化なのである。プラズマの未加工の、ほとんど想像を絶するエネルギーを利用することで、私たちは、これまで到達できなかったレベルの純度を持つ粉末、原子レベルの精度で設計された微細構造、そして息をのむような幅広い用途で新たなレベルの性能を引き出す驚くべき能力を生み出す能力を解き放ったのである。

プラズマアトマイズが重要な理由:従来の方法とは一線を画す

プラズマアトマイズ粉体アプリケーションのエキサイティングな世界を旅する前に、この技術の本質を理解することが重要である:

- 卓越した純度:妥協なきパフォーマンスの礎: 材料中の不純物がほとんど存在しない世界を想像してみてください。プラズマアトマイゼーションは、このビジョンを現実のものにします。このプロセスで発生する超高温(しばしば10,000℃を超える)は、比類のない純度の溶解環境を作り出します。不純物、つまり材料特性に大混乱を引き起こす可能性のある微細なトラブルメーカーは、効果的に気化され、極めて純度の高い粉末が残ります。これは、航空宇宙部品、長期的な生体適合性のために設計された医療用インプラント、極限状態で動作する高性能電子機器など、わずかな汚染が致命的な結果をもたらす可能性のある用途において最も重要です。

- オーダーメイドの微細構造:原子からの工学 物質の構成要素そのものを操作し、原子を特定の特性を決定するように配置する能力を持つことを想像してみてほしい。これがプラズマ霧化の力である。このプロセスで達成される急速な凝固速度は、しばしば毎秒100万℃を超え、かつては不可能と考えられていたほど微細な粒径を持つ微細構造のエンジニアリングを可能にする。これは、強度の向上、延性の改善、さらには磁気特性を以前は想像もできなかったレベルで精密に制御する能力にもつながる。

- 球体形状と狭い粒度分布:流動性と均一性の追求: 漏斗を通して砂を注ぐ様子を思い浮かべてください。スムーズで安定した流れが成功の鍵です。同様に、多くの工業プロセスでは、粉体の流動性が最も重要です。プラズマアトマイズされた粉体は、本質的に球形で、粒度分布が非常に均一であるため、非常に優れた流動特性を示します。これは、高品質なパーツを作るために安定した粉末供給が不可欠な積層造形(3Dプリンティング)のようなプロセスや、均一な粒子分布が望ましいコーティング特性と材料密度を達成するための鍵となる溶射や粉末冶金において極めて重要です。

航空宇宙からエネルギーまで:産業を変革する7つの革新的アプリケーション

プラズマアークの中心から生まれたプラズマアトマイズ粉末のユニークな特性は、さまざまな産業で可能性の世界を広げています。このパウダーが可能性の限界を押し広げている7つの革新的なアプリケーションを探る旅に出かけよう:

1.航空宇宙性能と効率の新たな高みへ

- より軽く、より強い航空機部品:飛行の限界を再定義する 1グラムの軽量化が燃費の向上、性能の向上、排出ガスの削減につながる航空宇宙分野では、材料科学が極めて重要な役割を果たしている。プラズマアトマイズされたチタン合金は、その卓越した強度対重量比と耐疲労性、耐腐食性で知られ、この革命の最前線にあります。これらの粉末は、ブラケット、ヒンジ、ファスナーから重要な構造部品に至るまで、軽量でありながら驚異的な強度を持つ航空機用部品の製造に使用され、より遠くへ飛び、より重い荷重を運び、より効率的に動作する航空機の開発に貢献しています。

- ジェットエンジンの極限温度耐性:熱の壁を克服する: ジェットエンジンは、航空機を空へと推進させる工学の驚異であり、従来の材料では限界に達するような極端な温度と圧力の絶え間ない猛攻撃の下で作動する。プラズマアトマイズ処理されたニッケル基超合金は、このような過酷な条件に耐えるよう特別に設計されており、重要なエンジン部品の材料として選ばれるようになりました。その卓越した耐熱性、耐クリープ性(高温での持続的な応力下での変形に耐える能力)、ジェットエンジン内の地獄のような環境にさらされても機械的特性を維持する能力により、タービンブレード、燃焼室、その他の高温部品の製造に不可欠な材料となり、より強力で、より効率的で、より信頼性の高いエンジンの開発を可能にしている。

2.メディカル個別化ソリューションと生体適合性の向上でヘルスケアを前進させる

- 患者別インプラント:すべての患者にパーフェクトフィットを: 医療分野は大きな変革期を迎えており、画一的なアプローチから、患者一人ひとりのニーズに合わせた治療や機器を提供する個別化医療へと移行しつつある。プラズマ微粒化は、特に埋め込み型医療機器の領域で、この革命において極めて重要な役割を果たしている。これらの粉末、特に生体適合性のあるチタンやコバルトクロム合金は、人工股関節、人工膝関節、歯科修復物、さらには頭蓋インプラントなど、カスタマイズされたインプラントを3Dプリントするための構成要素である。高度なイメージング技術を駆使して設計され、プラズマアトマイズパウダーが提供する精度で製造されたこれらの患者固有のインプラントは、患者に完璧なフィット感、快適性の向上、オッセオインテグレーション(骨がインプラントの上に成長する生物学的プロセス)の改善、長期的な転帰の改善をもたらします。

- 抗菌性表面:感染源と闘う: 医療機器、特にインプラントに関連する感染症は、ヘルスケアにおける重要な課題となっている。プラズマ霧化は、抗菌性表面の開発を通じて有望な解決策を提供する。プラズマ霧化の過程で銀、銅、亜鉛などの特定の元素を粉末に組み込むことで、研究者は細菌の増殖を積極的に抑制し、感染症のリスクを低減する表面を作り出すことができる。これらの抗菌性表面は、カテーテルやステントから整形外科用インプラントや創傷被覆材に至るまで、幅広い医療機器に応用され、患者の安全性と転帰を改善している。

3.金型と製造:寿命の延長と性能の限界への挑戦

- 高摩耗切削工具:過酷な環境下での長寿命化: 製造業の世界では、工具や金型は大きな力、摩擦、摩耗にさらされています。その寿命を延ばすことは、生産性を維持し、ダウンタイムを減らし、最終的に収益を改善するために極めて重要です。プラズマアトマイズ工具鋼と超硬合金は、その卓越した硬度、耐摩耗性、靭性で知られ、切削工具、金型、鋳型の製造に最適な材料として登場しました。これらの粉末は、より過酷な使用条件に耐え、切れ刃を長期間維持し、より高品質の製品を提供できる工具の製造を可能にします。

- 冷却を最適化する複雑な内部チャネル:放熱を極める: 機械加工における重要な課題の一つは、熱の管理です。過度の熱は、工具の摩耗、工具寿命の低下、加工部品の表面仕上げの悪化につながります。プラズマアトマイズパウダーを使用した3Dプリンティングは、複雑な内部冷却チャンネルを持つ工具の作成を可能にすることで、解決策を提供します。従来の製造方法では不可能であったこの複雑な流路は、切削ゾーンへのクーラントの流れを直接促進し、熱放散を改善し、工具寿命を延ばし、加工作業の全体的な効率を高めます。

4.エネルギー再生可能エネルギーとその先を見据えた先端材料で未来を拓く

- 固体酸化物形燃料電池(SOFC):よりクリーンな未来のために 世界がよりクリーンで持続可能なエネルギー源へと移行する中、固体酸化物形燃料電池(SOFC)は有望な技術として浮上してきた。SOFCは高効率のエネルギー変換装置であり、天然ガスや水素などの燃料から直接発電することができ、従来の燃焼ベースの発電所と比べて排出量が大幅に少ない。プラズマ霧化粉末は、SOFC技術の進歩において重要な役割を果たしている。電解質、電極、配線のようなSOFCコンポーネントの微細構造と組成をプラズマ霧化によって精密に制御する能力は、その性能、耐久性、費用対効果を最適化する鍵である。

固体氧化物燃料电池(sofc):为更清洁的未来提供动力:。随着世界向更清洁和更可持续的能源转型,固体氧化物燃料电池(SOFC)已成为一项有前景的技术。 SOFC 是高效的能源转换装置,可以直接利用天然气或氢气等燃料发电,与传统的燃烧式发电厂相比,排放量显着降低。等离子雾化粉末在推进 SOFC 技术方面发挥着至关重要的作用。通过等离子体雾化精确控制 SOFC 组件(例如电解质、电极和互连件)的微观结构和成分的能力是优化其性能、耐用性和成本效益的关键。 - 太陽熱エネルギー:太陽の力を利用する: 太陽光を取り込んで熱を発生させ、発電や工業プロセスに利用する太陽熱エネルギーも、プラズマアトマイズ粉末が大きく貢献している分野である。これらの粉末は、太陽光を吸収して熱に変換する役割を担う部品である太陽熱レシーバー用の特殊コーティングに使用される。これらのコーティングは、太陽光線に対しては高い吸収率を示し、太陽光線を効率的に取り込み、熱放射に対しては低い放射率を示し、熱損失を最小限に抑える。この組み合わせがエネルギー吸収と変換効率を最大化し、より効果的な太陽熱システムにつながります。

5.エレクトロニクス先端材料と小型化でエレクトロニクスの未来を印刷する

- プリンテッドエレクトロニクスリジッド基板からフレキシブル基板まで: エレクトロニクス産業は、小型化、柔軟性、性能向上を常に追求している。プリンテッド・エレクトロニクスは、電子回路や電子部品をさまざまな基板に直接印刷する、急速に発展している分野で、この革命の最前線にある。銀、銅、ニッケルなどの導電性材料のプラズマアトマイズ粉末は、プリンテッドエレクトロニクスを実現する重要な要素である。これらの粉末をインクジェット印刷用のインクに調合したり、他の印刷技術を使って堆積させたりすることで、フレキシブル・プラスチック、紙、さらにはテキスタイルなど、さまざまな基材上に導電性トレース、センサー、アンテナ、その他の電子部品を作成することができる。これにより、フレキシブル・ディスプレイ、ウェアラブル・センサ、スマート・パッケージング、その他の革新的な電子デバイスを生み出す可能性が広がる。

- 電磁シールド:敏感な電子機器を干渉から守る 電子機器の普及と高度化に伴い、電磁干渉(EMI)の可能性も高まっています。EMIは、さまざまな発生源からの迷走電磁放射によって引き起こされ、繊細な電子部品の動作を乱し、誤動作やデータ破損につながる可能性があります。電磁波を減衰させることで知られるニッケル、銅、銀などの金属粉末をプラズマ霧化したものが、EMIシールド材の製造に使用される。これらの材料は、コーティングとして塗布されるか、電子機器の設計に組み込まれ、効果的に電磁放射を吸収または反射し、干渉から敏感な電子機器を保護し、その信頼性の高い動作を保証します。

6.自動車軽量素材と性能向上によるイノベーションの推進

- 軽量構造部品:燃費の向上と排出ガスの削減: 自動車業界は、環境問題への関心とますます厳しくなる規制によって、燃費の向上と排出ガスの削減を常に迫られている。車両の軽量化は、加速やブレーキに必要なエネルギーが少なくて済むため、これらの目標を達成するための重要な戦略です。高い強度対重量比、優れた耐食性、優れた溶接性で知られるプラズマアトマイズ・アルミ合金は、自動車やトラックなどの軽量構造部品の製造にますます使用されるようになっている。これらの部品は、ボディパネルやドアフレームからサスペンション部品やエンジンクレードルに至るまで、構造の完全性や安全性を損なうことなく軽量化に貢献しています。

- エンジン部品の耐摩耗コーティング:性能と寿命の向上: 自動車の主力である内燃エンジンは、高温高圧下で作動する複雑な可動部品の相互作用に依存しています。これらの部品、特にピストンリング、シリンダーライナー、バルブシートの摩耗や損傷は、エンジン効率の低下、オイル消費量の増加、ひいてはエンジンの故障につながります。プラズマアトマイズパウダーは、これらの重要なエンジン部品の耐摩耗性コーティングに使用されます。これらのコーティングは、通常、酸化クロム、炭化タングステン、二硫化モリブデンなどの材料で構成され、摩擦を減らし、摩耗を最小限に抑え、エンジン部品の寿命を延ばし、エンジン性能の向上、排出ガスの削減、信頼性の向上につながります。

7.防衛と安全保障先端材料と製造技術による能力の向上

- 軽量の鎧:私たちを守ってくれる人たちを守る: 防衛やセキュリティの領域では、弾道性の脅威から人員や装備を守ることが最も重要である。鋼鉄のような従来の装甲材料は、効果的ではあるが、重く、機動性を妨げる可能性がある。炭化ホウ素や炭化ケイ素のような先端セラミックスのプラズマアトマイズ粉末は、説得力のある代替材料を提供する。これらの材料は、非常に硬く軽量であることで知られ、軍用車両、防護服、その他の防護用途の高度な装甲システムの製造に使用されている。これらの軽量装甲システムは、機動性を向上させ、兵士や車両にかかる全体的な重量負担を軽減すると同時に、さまざまな脅威に対する保護機能を強化します。

- ロケットノズルと推進システム:航空宇宙推進における新たな高みへ: 高温の排気ガスを加速して推力を発生させる重要な部品であるロケットノズルは、3,000℃を超える温度と海面の何百倍もの圧力に耐えるという、想像を絶する過酷な条件下で作動します。このような過酷な条件下では、卓越した耐熱性、機械的強度、浸食や腐食に対する耐性を備えた材料が必要となります。タングステンやモリブデンなどのプラズマアトマイズされた耐火性金属粉末は、ロケットノズルや推進システム用のその他の高温コンポーネントを製造する際に選択される材料として登場しました。これらの材料は融点が非常に高く、極限状態でも構造的完全性を維持できるため、より強力で効率的、かつ信頼性の高いロケットエンジンと推進システムの開発が可能になります。

選択肢を比較するプラズマアトマイズと他の粉体製造方法との比較

プラズマアトマイゼーションは粉体製造の世界を大きく変えるものとして登場したが、利用できる方法はそれだけではない。ガスアトマイズ、水アトマイズ、メカニカルアロイングなど、他の技術も様々な産業で利用されています。しかし、プラズマアトマイゼーションには明確な利点があり、要求の厳しい多くの用途に適しています:

| 特徴 | プラズマ霧化 | ガス噴霧 | 水の霧化 | 機械的合金化 |

|---|---|---|---|---|

| 純度 | 卓越した超高純度、最小限のコンタミネーション | 高純度だが、使用ガスからの微量不純物の可能性あり | 純度が低く、水の存在により酸化する可能性がある。 | 純度は高いが、粉砕媒体による汚染の可能性がある。 |

| 微細構造 | きめ細かく、高度に制御可能で、テーラーメイドの特性を可能にする | 粒径が粗く、微細構造の制御性が低い。 | 微細~粗大、微細構造の制御は限定的 | 高度に制御されたユニークな微細構造を実現できるが、機械的に合金化できる合金に限られる。 |

| 粒子の形態学 | 主に球状、均一な粒度分布、優れた流動性 | 不規則な形状、幅広い粒度分布、流動性に影響を与える可能性がある。 | 不規則な形状、広い粒度分布、流動性に影響を与える可能性がある。 | 不規則な形状、広い粒度分布、流動性に影響を与える可能性がある。 |

| コスト | 高いエネルギー要件と複雑なプロセス制御による製造コストの上昇 | プラズマアトマイゼーションに比べて製造コストが低い | リストアップされた方法の中で最も低い生産コスト | 合金と希望する特性により、中程度から高コスト |

収穫: 他の粉末製造法にもニッチな用途がある一方で、プラズマアトマイズは、卓越した純度、テーラーメイドの微細構造、優れた流動性を持つ粉末を製造できる点で際立っており、最高レベルの性能、信頼性、精度が要求される用途に理想的な選択肢となっています。

未来は今:プラズマアトマイズの優位性を取り入れる

プラズマ霧化粉末の分野は、静的なものではありません。材料科学の限界を押し広げようとする絶え間ない追求によって、現在進行中の研究開発のダイナミックな領域なのです。ここでは、エキサイティングな進歩が起こっているいくつかの分野を紹介します:

- 新しい合金、新しい可能性:素材のパレットを広げる: 研究者たちは、プラズマアトマイゼーション用に特別に調整された新しい合金組成を継続的に探求しており、より優れた特性を持つ材料を作り出し、この多用途技術の応用範囲を拡大しようとしている。これには、改善された強度重量比、強化された耐食性、より高い温度能力、および調整された磁気特性を持つ合金の開発が含まれ、産業全体に新たな可能性を開いている。

- ナノマテリアル・インテグレーション:材料科学の次のフロンティア: ナノ材料とプラズマアトマイズ粉末の統合はエキサイティングな研究分野であり、前例のない特性を持つ次世代材料の創出が期待されている。ナノ粒子を粉末マトリックスに組み込むことで、研究者は強度、導電性、触媒活性などの特性を向上させることができ、さらには自己修復能力や形状記憶効果などの新しい機能性を導入することもできる。

- プロセスの最適化と制御よりスマートで予測可能な未来へ: プラズマ噴霧技術自体の進歩も、この分野の進歩を後押ししている。研究者たちは、プラズマジェットのダイナミクスと粉末形成プロセスに関する洞察を提供するリアルタイムモニタリングシステムを開発し、粉末特性をより厳密に制御できるようにしている。計算流体力学(CFD)のような計算モデリング技術は、プラズマ霧化プロセスのシミュレーションと最適化に使用され、より予測可能な結果、より高品質の粉末、廃棄物の削減につながっています。

結論: プラズマアトマイズ粉末は、材料科学の単なる漸進的な改善ではなく、可能性の根本的な転換を意味します。この技術を採用することで、産業界は新たなレベルの性能、精度、設計の自由度を引き出し、イノベーションを推進し、幅広い分野における製造業の未来を形作ることができる。