複雑な金属部品が従来の減法的製造ではなく、加法的製造によって作られる世界を想像してみてほしい。3Dプリンティングとしても知られるこの革命的な技術は、ある重要な要素に依存している: プラズマ品質パウダー.

これらの微細な金属粒は、優れた特性を持つ複雑な構造体を作り出す鍵を握っている。しかし、プラズマ品質の粉末とは一体何なのか?私たちは、この微細な驚異の魅力的な世界に深く潜っているのです。

何をするのか? プラズマ品質パウダー?

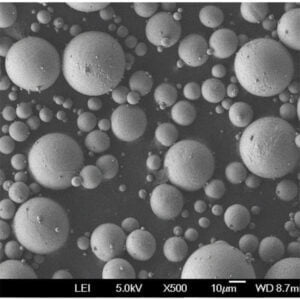

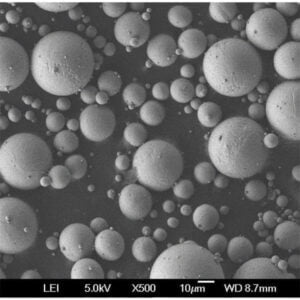

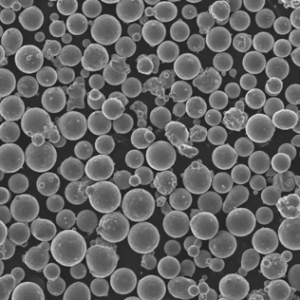

プラズマクオリティパウダーは、プラズマアトマイズと呼ばれるプロセスによって製造される、精巧に作られた金属粒子です。この技術は、高強度プラズマ(過熱されたイオン化ガス)を利用して、溶融金属を溶融し、急速に凝固させて微粉末にするものです。ミニチュアの超高圧ブロートーチが、溶融金属の流れを小さな完全な丸い粒子の吹雪に分解する様子を想像してみてください。

プラズマ品質粉末の主な特徴:

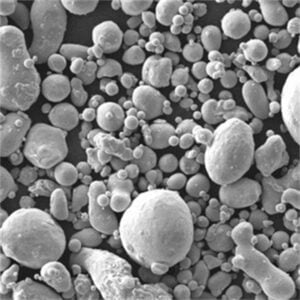

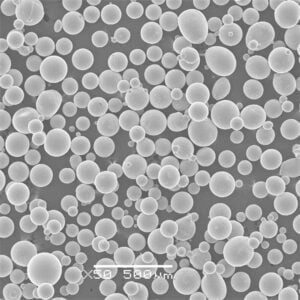

- 球形: 不規則な形状のパウダーとは異なり、プラズマアトマイズパウダーはほぼ完全な球状を誇ります。この均一性は優れた流動特性につながり、3Dプリンティングでよりスムーズで一貫した成膜を可能にします。

- 細かい粒子径: これらのパウダーは、直径がミクロン単位のさまざまな大きさのものがあり、非常に細かい複雑な形状を作ることができる。

- 高純度: プラズマアトマイゼーションはコンタミネーションを最小限に抑え、最終製品で望ましい機械的特性を達成するために極めて重要な、化学的均一性の高いパウダーを実現します。

- テーラード・プロパティ: プラズマ微粒化プロセスを微調整することで、メーカーは粒径や形態といった粉末の特性を微調整し、特定の用途要件を満たすことができる。

プラズマアトマイズプロセス:

- 原料の準備: 選ばれた金属は慎重に準備され、システムに投入される。

- プラズマ生成: 高温プラズマは、アルゴンのような不活性ガスを用いて生成される。

- 金属溶解: 溶融金属流はプラズマトーチに注入される。

- 霧化: 強烈な熱で溶融金属は急速に分解され、細かい霧状の液滴になる。

- 固化: 液滴が急速に冷えると、球状の粒子に固化する。

- 分類と収集: 粉末はサイズごとに分類され、さらなる加工のために集められる。

熱、圧力、そして急速冷却の間のこの複雑なダンスは、さまざまな産業に革命を起こす可能性を秘めた万能素材を生み出す。

一般的なプラズマ品質パウダーの種類

プラズマアトマイゼーションが可能な金属や合金の種類は膨大で、ユニークな材料を作り出す可能性は無限です。ここでは、最も人気のあるプラズマ品質の粉末の種類をご紹介します:

1.チタン粉末(Ti):

- アプリケーション 航空宇宙、生物医学インプラント、スポーツ用品

- プロパティ 軽量、高強度対重量比、優れた生体適合性

- メリット チタンは密度が低いため、軽量化が最優先される航空宇宙用途に最適です。また、生体適合性に優れているため、人工膝関節などのインプラントにも最適です。

- デメリット 他の選択肢と比べると、チタンは高価です。

2.チタン合金 (Ti6Al4V):

- アプリケーション 航空宇宙部品、補綴物、歯科インプラント

- プロパティ 優れた強度対重量比、優れた耐食性

- メリット チタン合金は純チタンよりも強度が高く、要求の厳しい用途に適しています。

- デメリット 純チタンに比べ加工がやや複雑で、コストに影響する可能性がある。

3.ステンレス鋼粉(316L):

- アプリケーション 医療機器、化学処理装置、船舶部品

- プロパティ 耐食性、生体適合性、優れた機械的特性

- メリット 316Lステンレス鋼の汎用性は、様々な産業で人気のある選択肢となっています。耐食性に優れているため、過酷な環境にも耐えられます。

- デメリット チタンのような軽い選択肢と比べると、ステンレススチールは密度が高い。

4.ニッケル基超合金(インコネル625):

- アプリケーション ガスタービン部品、ロケットエンジン、熱交換器

- プロパティ 優れた高温強度、耐酸化性

- メリット インコネル625は、極端な熱環境でも優れた性能を発揮するため、ジェットエンジンやその他の高性能用途に最適です。

- デメリット ニッケル基超合金は、その組成が複雑なため、他の選択肢よりも一般的に高価である。

5.コバルトクロム合金(CoCrMo):

- アプリケーション 人工関節、歯科インプラント、耐摩耗性部品

- プロパティ 高い耐摩耗性、生体適合性。

6.アルミニウム粉末(AlSi10Mg):

- アプリケーション 自動車部品、航空宇宙構造物、ヒートシンク

- プロパティ 軽量、優れた熱伝導性、高い強度重量比(特定の合金に対して)

- メリット アルミニウムは軽量で優れた熱特性を持つため、ラジエーターや軽量自動車部品などの用途に魅力的である。AlSi10Mgは強度と延性のバランスが良い。

- デメリット 純アルミニウムは比較的柔らかい。他の元素との合金化によって強度は向上するが、他の特性に影響を与える可能性がある。

7.銅粉(Cu):

- アプリケーション 電気部品、熱交換器、熱管理システム

- プロパティ 優れた電気伝導性、高い熱伝導性

- メリット 銅の卓越した導電性は、電気配線やヒートシンクに最適な素材です。

- デメリット 銅は酸化しやすいため、取り扱いや保管には注意が必要である。

8.タングステン粉末(W):

- アプリケーション 高速切削工具、徹甲弾、電極

- プロパティ 極めて高い融点、高密度、優れた耐摩耗性

- メリット タングステンの卓越した硬度は、極度の耐摩耗性を必要とする用途に最適です。

- デメリット タングステンは脆性が高いため、取り扱いや加工には注意が必要である。

9.ニッケル粉(Ni):

- アプリケーション 電気部品、電池電極、触媒

- プロパティ 良好な導電性、優れた耐食性、成形性

- メリット ニッケルは汎用性が高いため、様々な用途に使用できる貴重な素材です。その成形性により、複雑な形状を作り出すことができる。

- デメリット 純ニッケルは、いくつかの合金と同レベルの強 度や高温性能を提供しない場合があります。

10.モリブデン粉(Mo):

- アプリケーション 高温部品、るつぼ、電子機器

- プロパティ 高融点、良好な熱安定性、良好な耐食性

- メリット モリブデンは高温環境に優れ、炉部品やロケットエンジン部品に適している。

- デメリット モリブデンは高温で酸化しやすい。

正しい選択 プラズマ品質パウダー

理想的なプラズマ品質パウダーの選択は、具体的なアプリケーションの要件にかかっている。考慮すべき主な要素は以下の通り:

- 望ましい特性 最終製品に必要な機械的、物理的、化学的特性とは何か?

- 加工の互換性: パウダーは3Dプリンティングプロセスでどのように使用されますか?粉末のサイズと流動性は選択した技術に適しているか?

- コストを考慮する: プラズマ品質のパウダーは価格に大きな差があります。コストと希望する特性のバランスを取ることが重要です。

プラズマ品質粉末の用途

プラズマ品質のパウダーの潜在的な用途は広大で、常に進化している。ここでは、これらのパウダーが様々な産業を形成する変革的な方法のいくつかを垣間見ることができます:

航空宇宙 プラズマ品質の粉末は、航空機や宇宙船用の軽量で高強度な部品の製造を可能にし、航空宇宙産業に革命をもたらしている。3Dプリンターで作られたロケットエンジン部品や、カスタム設計された人工衛星の構造を想像してみてください。

バイオメディカル: ある種のプラズマ品質の粉末の生体適合性は、医療用インプラントの作製に理想的である。複雑な人工関節からパーソナライズされた歯科用インプラントまで、これらの粉末は患者の転帰を改善し、カスタムフィットのソリューションを提供する可能性を提供します。

自動車: 自動車業界は、より軽く、より強い自動車部品を作るために、プラズマ品質の粉末を採用しています。軽量化、燃費向上、自動車設計の限界を押し広げる3Dプリント部品を想像してみてください。

消費財: プラズマ品質のパウダーを使った、カスタマイズされた高性能の消費財の可能性は計り知れない。パーソナライズされたスポーツ用品、軽量で耐久性のある電子機器、あるいは複雑な宝飾品-これらすべてが、この汎用性の高いパウダーで何層にも重ねられて作られている-を思い浮かべてほしい。

製造業の未来

プラズマ品質のパウダーは、製造業の将来において極めて重要な役割を果たすことになる。卓越した特性を持つ複雑な構造を作り出すその能力は、革新的なデザイン、より軽量な製品、オンデマンド製造への扉を開く。3Dプリンティング技術が成熟するにつれて、さまざまな産業でこの革新的なパウダーがさらに広く採用されることが期待できる。

プラズマ品質パウダー:長所と短所

プラズマ品質の粉末の利点:

- 優れた素材特性: プラズマアトマイズは、卓越した純度、制御された粒径、完璧に近い球形状を持つパウダーを生み出します。これは、機械的特性の向上、性能の改善、最終製品の一貫した結果につながります。

- デザインの自由: プラズマ品質の粉末を使った3Dプリンティングでは、従来の製造技術では不可能だった複雑な形状や複雑な内部形状を作り出すことができる。

- 廃棄物の削減: スクラップが大量に発生するサブトラクティブ製造とは異なり、プラズマ品質のパウダーを使用した3Dプリンティングでは、廃棄物を最小限に抑えることができます。これは環境への影響を減らすだけでなく、生産効率も向上させます。

- マス・カスタマイゼーション: 3Dプリンティングのデジタルな性質により、プラズマ品質のパウダーを使用してパーツを簡単にカスタマイズできる。これにより、パーソナライズされた製品、オンデマンド製造、ラピッドプロトタイピングへの扉が開かれる。

- 軽量化: プラズマ品質の粉末で複雑な格子構造を作る能力は、部品の大幅な軽量化を可能にする。これは、1グラムでも軽量化することが性能向上につながる航空宇宙や自動車などの産業で特に有利です。

プラズマ・クオリティ・パウダーの欠点

- コストだ: プラズマアトマイゼーションは複雑なプロセスであり、粉末自体も従来の材料に比べて高価である。これは、特に大量生産において、用途によっては障壁となりうる。

- 限られた素材の選択: プラズマ品質の粉末の範囲は拡大しているが、従来から製造されている材料ほど広大ではない。新しい合金や材料組成は、プラズマアトマイゼーションとの適合性が常に検討されている。

- 処理の課題: プラズマ品質のパウダーを扱うには、専用の3Dプリンティング機器と専門知識が必要です。プロセスパラメーターは、パウダーの種類と希望する結果ごとに慎重に最適化する必要があります。

- 表面仕上げ: プラズマ品質のパウダーを使用した3Dプリント部品では、所望の表面仕上げを実現するために追加の後処理工程が必要になる場合があります。これは、生産工程全体に時間とコストを追加する可能性があります。

正しいバランスを見つける

プラズマ品質のパウダーを活用するかどうかは、特定の用途におけるメリットとデメリットを慎重に比較検討する必要があります。軽量化、設計の複雑さ、卓越した材料特性が最優先される高性能用途では、以下の利点があります。 プラズマ品質パウダー は、初期コストの検討を上回ることができる。3Dプリンティング技術が成熟し、粉末の製造コストが競争力を持つようになれば、こうした革新的な素材の採用が広がることが予想される。

よくあるご質問

Q: プラズマ品質のパウダーにはどのようなサイズがありますか?

A: プラズマ品質のパウダーにはさまざまなサイズがあり、その単位は通常ミクロン(μm)です。どのサイズを選択するかは、希望するアプリケーションと使用する3Dプリンティング技術によって異なります。例えば、より微細なパウダーは複雑な形状を作成するのに適しており、より大きなパウダーは印刷方法によってはより効率的です。

Q: プラズマ品質の粉末はどのように保管されますか?

A: プラズマ品質のパウダーは湿気や酸化に弱いため、管理された環境で慎重に保管する必要があります。汚染を防ぎ、最適な特性を維持するために、通常、不活性ガスとともに密閉容器に保管されます。

Q: プラズマ品質のパウダーは安全に扱えますか?

A: 特定のプラズマ品質パウダー、特に反応性金属を含むパウダーは、吸入や皮膚接触を避けるために、特定の取り扱い上の注意が必要な場合があります。使用する粉体の安全データシート(SDS)を必ず参照し、推奨される取り扱い手順に従ってください。

Q: プラズマ品質パウダーの今後のトレンドは?

A: プラズマ品質のパウダーの未来は明るい。3Dプリンティング技術の進歩に伴い、さらに特殊な特性を持つ新しい粉末組成の開発が期待できます。さらに、プラズマアトマイズの費用対効果を向上させる研究も進んでおり、より幅広い用途でこれらのパウダーを利用できるようになります。

結論として

プラズマ品質のパウダーは、私たちの製造に対する考え方に革命をもたらしています。これらの万能材料は、卓越した特性を持つ複雑な構造体を作り出す可能性を提供し、デザインとイノベーションの限界を押し広げます。テクノロジーが進化し続け、コスト競争力が高まるにつれて、プラズマ品質の粉末は、様々な産業の未来を形作る上で変革的な役割を果たすようになるでしょう。