について プラズマ回転電極プロセス(PREP) は、プラズマアークと遠心力を利用して高性能材料を製造する高度な材料加工技術である。プラズマアーク溶解と遠心鋳造の利点を組み合わせたこの革新的な方法は、従来の加工ルートと比較して優れた特性を持つ材料の製造を可能にします。

プラズマ回転電極プロセスの概要

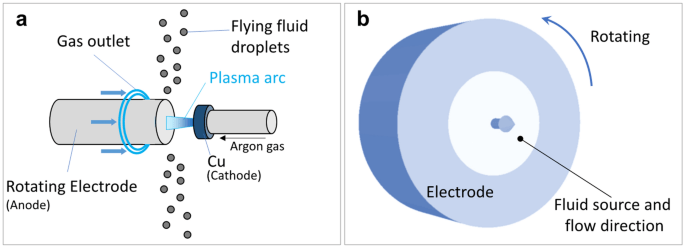

プラズマ回転電極プロセスは、プラズマアークに囲まれた回転グラファイト電極を利用する。電極が回転すると、供給原料はプラズマ・アークによって連続的に溶融し、遠心力によって電極の先端から弾き飛ばされる。溶融材料は凝固して回収され、完成部品またはインゴットが製造される。

PREP技術の主な利点は以下の通り:

- 溶融・凝固速度が速いため、微細構造を精製できる。

- 従来の方法では製造が困難または不可能な合金の製造

- 反応性物質を汚染することなく処理する能力

- in-situ合金化と組織制御

- ニアネットシェイプ機能で機械加工を最小化

他のプラズマ溶融法と比較して、回転電極は処理中の熱条件をさらに制御できる。これにより、凝固条件を調整し、最終材料の微細構造と特性を最適化することができます。

プラズマソースは10,000℃を超える超高温能力を持ち、あらゆる材料の溶融を可能にする。プラズマパワーやその他のパラメーターを調整することで、熱条件を精密に制御することができる。これにより、合金や処理条件の設計に柔軟性を持たせることができる。

プラズマ回転電極プロセス(PREP)技術を3Dプリンティングに応用:

- Ti-6Al-4VTi-6Al-7Nb - 優れた強度重量比と生体適合性

- 粒度分布が制御された超微粉

- AlSi10MgAlSi12 - 密度が低く、強度と耐食性に優れる。

- 高い粉末流動性を持つ球状モルフォロジー

- インコネル718インコネル625 - 卓越した高温特性

- 微細構造を持つ高密度3Dプリント部品

工具鋼

- H13、P20、420ステンレス - 高硬度、耐摩耗性、耐食性

- 金型部品の複雑な形状に対応可能

- タングステンタンタル、モリブデン - 極めて高い融点

- 放射線遮蔽に適した高密度パウダー

銅合金

- CuCrZr、CuNi2SiCr - 優れた熱伝導性と電気伝導性

- 熱管理用途に使用

コバルトクロム合金

- CoCrMo、CoCrW - 生体適合性と高強度

- 最適化されたパラメータによる低い内部空隙率

PREPによって製造される球状粉末は、航空宇宙、医療、工具などの要求の厳しい用途に適した優れた機械的特性を持つ高密度3Dプリント部品を可能にする。

| 合金システム | 合金例 | 主要物件 | アプリケーション |

|---|---|---|---|

| チタン合金 | Ti-6Al-4V, Ti-6Al-7Nb | 高い強度対重量比、生体適合性 | 航空宇宙、医療 |

| アルミニウム合金 | AlSi10Mg, AlSi12 | 低密度、良好な強度と耐食性 | 自動車、消費財 |

| ニッケル超合金 | インコネル718、インコネル625 | 優れた高温特性 | タービンブレード、ロケットノズル |

| 工具鋼 | H13、P20、420ステンレス | 高硬度、耐摩耗性、耐食性 | 射出成形金型 |

| 耐火合金 | タングステン、タンタル、モリブデン | 極めて高い融点 | 放射線遮蔽、高温炉部品 |

| 銅合金 | CuCrZr, CuNi2SiCr | 高い熱伝導性と電気伝導性 | エレクトロニクス冷却、コネクター |

| コバルトクロム合金 | CoCrMo、CoCrW | 生体適合性、高強度 | 医療用インプラント、歯冠 |

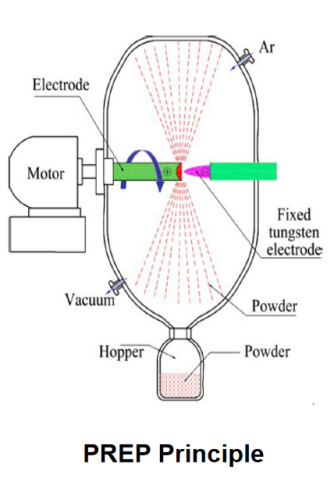

プラズマ回転電極処理に使用される装置

プラズマ回転電極プロセスで使用される主なコンポーネントは以下の通り:

プラズマ・トーチ

- 通常、10~100 kWの電力を供給する移送式アークトーチ

- 高温プラズマアークを供給し、供給材料を溶融させる。

- アルゴン、窒素、水素、ヘリウムなど、さまざまなプラズマガスを使用できる。

回転電極

- 高温に対応するため、通常はグラファイト製

- 直径と長さは部品サイズによる

- 最高回転数3000rpm

- 高熱負荷に対応する水冷式

金型

- グラファイト製または銅製の金型で、蒸着材料を成形する。

- 水冷で溶融材料を急速に固める

- 遠心力により、材料が金型壁面に押し付けられる。

電源

- プラズマトーチ用DC電源

- 熱陰極または冷陰極モードで動作可能

- プラズマトーチによって100-1000 Aの電流範囲

真空チャンバー

- プラズマアーク用に制御された雰囲気を提供

- 真空または不活性ガス環境

制御システム

- プラズマパラメーターのコンピューター制御

- 回転速度

- 材料送り速度

- 自動化された生産

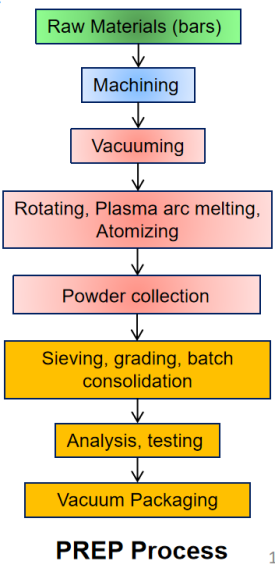

プラズマ回転電極プロセスの仕組み

プラズマ回転電極プロセスは、遠心鋳造とプラズマアーク溶解を一体化したシステムです。ここでは、PREPの仕組みの概要を説明します:

- 原料投入 - 電極は最高3000rpmの高速で回転する。合金粉末などの原料は、回転する電極先端の溶融プールに注入されます。

- 溶解 - 周囲のプラズマトーチからのプラズマアークが、挿入された原料や回転する電極表面の領域を溶かします。温度は10,000℃を超え、急速な溶融を保証します。

- 溶融材料の排出 - 高速回転によって発生する遠心力によって、溶融材料は電極先端から弾き飛ばされる。これにより液滴が形成され、外側に移動する。

- デポジットの形成 - 噴出した溶融材料は、電極の周囲に置かれた水冷銅型に衝突する。液滴は急速に凝固し、徐々に析出物を形成する。

- オーダーメイドの固化 - 金型が提供する高い熱伝達率により、制御された方向性のある凝固が可能になる。これにより、析出物の構造を最適化することができます。

- 預金コレクション - 完全に成形されると、成形品はチャンバーから取り出される。これは、インゴット、ニアネットシェイプ部品、または他の製品形態であってもよい。

- 自動運転 - PREPシステムは、コンピューター制御による完全自動化システムです。無人で稼動させることができ、大量の原料を作り上げることができる。

- パラメータの柔軟性 - プラズマ出力、電極回転速度、材料供給速度などの変数は、析出物の特性を調整するために調整することができる。

プラズマ回転電極処理のユニークな能力

プラズマ回転電極プロセスには、他の材料加工法と異なるユニークな機能がいくつかある:

急速な凝固速度

- 100,000℃/秒を超える凝固速度が可能

- 非平衡相や準安定構造の形成が可能

- ナノスケールまで粒度を細かくする

ネットシェイプ製作

- 析出物はネットに近い形状に成形でき、機械加工を減らすことができる。

- 複雑な部品形状も直接製造可能

- 追加の処理ステップを排除

反応性材料加工

- プラズマアークを閉じ込めることで、反応性物質を汚染することなく処理できる

- チタンアルミナイドのような反応性の高い合金を製造することができる。

熱制御

- 回転電極は、熱条件のさらなるコントロールを提供する。

- 微細構造制御のための非平衡冷却速度の調整が可能

現場での合金化

- 加工中に溶融池に合金添加物を供給することができる。

- 新しい合金の設計と製造における柔軟性を可能にする

クリーンな処理環境

- 真空チャンバーにより制御された雰囲気を提供

- ルツボが不要なため、潜在的な汚染が減少

PREPで加工された合金システム

| 合金システム | 説明 |

|---|---|

| チタンアルミナイド | 高温特性を有するTiとAlをベースとする金属間合金 |

| バルク金属ガラス | 高い強度と硬度を持つアモルファス合金 |

| 金属マトリックス複合材料 | 粒子で補強され、高い強度と剛性を実現 |

| 超合金 | 耐クリープ性に優れたNi、Fe、Co基合金 |

| 工具鋼 | 高い硬度と耐摩耗性を持つ鉄基合金 |

| 耐火金属 | W、Mo、Nb、Taなどの超高融点金属 |

プラズマ回転電極プロセスは、以下のような幅広い合金系の製造が可能である:

チタンアルミナイド

- TiとAlをベースとする金属間合金

- 低密度で優れた高温特性

- 航空宇宙および自動車用途に使用

バルク・メタリック・グラス

- 優れた強度と硬度を持つアモルファス合金

- 高い冷却速度が金属ガラスの形成を可能にする

- 優れたエンジニアリング素材とコーティング

金属マトリックス複合材料

- 炭化物、酸化物、その他の粒子で強化

- 優れた比強度と剛性

- 航空宇宙、自動車、半導体部品に使用

超合金

- 耐クリープ性に優れたニッケル、鉄、コバルトベースの合金

- タービンやエンジンの高温構造に使用

工具鋼

- 高い硬度と耐摩耗性を持つ鉄基合金

- 切削工具、金型、その他の用途に使用される。

耐火金属

- タングステン、モリブデン、ニオブ、タンタルなどの超高融点金属

- 強度を保持するため、高温用途に使用される。

微細構造と特性向上

PREPの主な利点の一つは、より優れた特性を付与する高度な微細構造を形成できることである。いくつかの例を挙げる:

穀物の精製

- 極めて微細なナノスケールの粒子が製造できる

- ホール-ペッチの関係に従って強さが増す。

拡張固体溶解度

- 急速な凝固による溶質の捕捉が固体の溶解度を拡大する

- 合金化挙動を変化させ、新しい組成を可能にする

非平衡相

- 準安定相は室温で保持できる

- 析出を強化し、特性を変える

粒子補強

- ナノスケールの沈殿物と粒子のその場形成

- 優れた強化剤と粒度調整剤

差別の撤廃

- 急速凝固のため化学的偏析がない

- 合金の均質性を高め、欠陥をなくす

インターフェイスの改善

- 迅速な凝固により、汚染物質のない界面を実現

- 粒界と相間界面を強化する

プラズマ回転電極処理の利点

PREP技術の主な利点には以下のようなものがある:

- 汎用性 - ほぼすべての合金系の処理が可能

- 優れた微細構造 - 大幅な結晶粒の微細化とマイクロアロイ化を実現

- ニアネットシェイプ - 複雑な形状も直接製造可能

- 効率性 - 自動化されたハンズオフ・オペレーションによる高い生産性

- 品質 - クリーンな処理環境を提供し、不良品を排除する。

- パフォーマンス - 優れた機械的特性を持つ合金の製造

- 新しい合金 - ユニークな準安定組成物の開発が可能

- 費用対効果 - 原材料の無駄と機械加工の必要性を削減

他の加工方法と比較して、PREPは合金開発と最適化された材料性能の新たな可能性を可能にする。

PREPで製造される合金の用途

プラズマ回転電極プロセスで製造された合金は、要求の厳しい様々な用途で使用されている:

航空宇宙部品

- ニッケルおよびチタン合金製のタービンブレード、ディスク、ケーシング

- 高温での高い強度と耐クリープ性が必要

切削工具

- 工具鋼合金を使用したドリルビット、エンドミル、鋸刃

- 加工中の摩耗、衝撃、熱に耐えること

バイオメディカル・インプラント

- 整形外科インプラント用チタンまたはステンレス鋼合金

- 優れた耐食性と生体適合性

自動車部品

- アルミニウム、マグネシウム、チタン合金のエンジン部品、ドライブトレイン

- 軽量化と過酷な条件下での性能

スポーツ用品

- 高度な合金を使用したゴルフクラブ、自転車、高級ギア

- 求められる高い強度重量比

エレクトロニクス

- ベリリウム複合材から切り出されたヒートシンク

- 熱管理能力が必要

原子力応用

- 原子炉に使用される強化材料

- 放射線下でもパフォーマンスを維持しなければならない

PREPで製造される合金の用途

| 産業 | 申し込み |

|---|---|

| 航空宇宙 | タービン部品 |

| 切削工具 | ドリル刃、鋸刃 |

| バイオメディカル | インプラント |

| 自動車 | エンジンおよびドライブトレイン部品 |

| スポーツ用品 | クラブ、自転車、ギア |

| エレクトロニクス | ヒートシンク |

| 原子力 | 原子炉用部品 |

プラズマ回転電極処理に関する最新の研究

PREP技術をさらに進化させるために、さまざまな分野の研究が進められている:

- プラズマと物質の複雑な相互作用のモデリング

- 新規素材やリサイクル素材を原料として使用する。

- 大型部品生産用の多電極構成

- 積層造形と組み合わせたハイブリッドPREPプロセス

- 新しい測定診断法の開発

- 異種合金を接合して金属基複合材料を作る

- カーボンナノチューブ補強の探求

- プロセスの経済分析とライフサイクル分析

継続的な研究により、プロセスのさらなる改善、より幅広い合金、新しい用途が可能になる。政府機関や民間企業は、プラズマ回転電極処理の進歩に積極的に投資している。

PREP技術の将来展望

プラズマ回転電極プロセスは、材料加工技術における革新的な飛躍を意味する。継続的な開発と産業界による採用により、次世代の高性能合金が可能になる。

PREPの明るい未来を示すいくつかのトレンドがある:

- 様々な産業で特殊な先端合金の需要が増加しています。PREPは従来の方法では達成できなかった合金組成を可能にします。

- ネットシェイプとアディティブ・マニュファクチャリングが広く利用されるようになってきている。PREPは、合金の柔軟性と品質において、他の方法を凌ぐネットシェイプに近い能力を持っています。

- 競争力を高めるためには、高スループットの自動生産が不可欠です。PREPは高い生産性で、手を煩わせない自動運転を実現します。

- 重要部品の品質要求はますます厳しくなっています。PREPは、高精度でクリーンな管理された加工環境を提供します。

- 微細構造を強化した合金は、卓越した性能を発揮します。PREPはユニークな特性を持つ準安定構造を解き放ちます。

こうした原動力により、PREPは多くの分野で次世代合金製造に不可欠な技術になる態勢が整っている。このエキサイティングな分野では、今後も急速な成長が見込まれている。

プラズマ回転電極処理に関するよくある質問:

プラズマ回転電極プロセスに関するよくある質問をご紹介します:

PREP技術の主な利点は何ですか?

主な利点としては、高度な微細構造を可能にする急速な凝固速度、ネットシェイプに近い加工、柔軟な合金化能力、クリーンな加工環境、自動化生産などが挙げられる。

PREPで処理できる素材は何ですか?

チタン、アルミニウム、マグネシウム、ニッケル、コバルト、鉄、工具鋼、耐火合金など、事実上あらゆる合金系の加工が可能です。ナノコンポジットやアモルファス合金も可能です。

PREPは他の積層造形法と比べてどうですか?

PREPは、より高温の合金、より微細な結晶粒構造を可能にし、気孔率や異方性に関するいくつかの問題を回避する。しかし、PREPは粉末床溶融プロセスに比べて形状が限定される。この2つは相補的である。

PREPの合金はどのような産業で使用されていますか?

航空宇宙、バイオメディカル、自動車、スポーツ用品、エレクトロニクス、原子力産業がPREPの合金を利用している。この技術は切削工具の製造にも使われている。

PREP技術の限界は?

製造される部品のサイズは、電極の直径によって制限される。部品形状の複雑さも、他のいくつかの積層造形法に比べて制限される。システムの初期コストは比較的高い。

PREPではどのような新機軸が打ち出されているのか?

現在の研究分野には、多電極システム、積層造形とのハイブリッドプロセス、高度なモデリング、新しいその場診断、合金開発などがある。

PREPは合金のミクロ組織と特性をどのように改善するのか?

結晶粒の微細化、準安定相の保持、溶質の捕捉、偏析の除去、界面の改善、および凝固条件の調整により、合金の性能が向上します。

PREPシステムの運用にはどのような専門知識が必要ですか?

PREP装置の適切な運転方法を学ぶには、専門的なトレーニングが推奨される。冶金学とプラズマ物理学の知識も、この技術を最大限に活用するために有益である。