目次

K465合金粉末:組成、特性、用途、仕様

K465は、部品が高温や過酷な環境にさらされる航空宇宙、発電、化学処理産業で人気のある選択肢となっている。K465は、複雑な形状を3Dプリントし、最適なパフォーマンスを実現します。

この記事では、積層造形用K465超合金粉末の組成、特性、用途、仕様、入手可能性、加工、比較に関する詳細情報を提供する。

K465 合金粉末組成

K465ニッケル基超合金粉末の公称組成を以下に示す:

| エレメント | 重量 % |

|---|---|

| ニッケル(Ni) | バランス |

| クロム(Cr) | 15 – 17% |

| コバルト | 9 – 10% |

| モリブデン (Mo) | 3% |

| タンタル (Ta) | 4.5 – 5.5% |

| アルミニウム(Al) | 5 – 6% |

| チタン(Ti) | 0.5 – 1% |

| ホウ素(B) | 0.01%以下 |

| カーボン(C) | 0.03%最大 |

| ジルコニウム(Zr) | 0.01%以下 |

| ニオブ | 最大1% |

ニッケルは合金のベースを形成し、高温強度のための面心立方マトリックスを提供する。クロム、コバルト、モリブデンなどの元素は固溶体強化に寄与し、析出硬化を可能にする。

アルミニウムとチタンは、ガンマプライム析出物Ni3(Al,Ti)を形成するために添加され、700℃までの硬度と耐クリープ性を提供する。タンタルは固溶強化と炭化物を形成し、結晶粒構造を制御する。ホウ素は複合炭化物の析出を促進する。

K465ニッケル超合金粉末のバランスの取れた組成は、高性能の付加製造部品に要求される強度、延性、耐食性、溶接性を兼ね備えています。最適化された合金元素のレベルは、最終的な部品の要件に基づいて調整することができます。

K465 合金粉末の特性

K465超合金粉末は、レーザー粉末溶融法または電子ビーム溶融法で加工され、そのままの状態および熱処理された状態で以下の特性を示す:

機械的特性

| プロパティ | 建設時の状態 | 熱処理後 |

|---|---|---|

| 引張強度 | 1050 - 1250 MPa | 1150 - 1350 MPa |

| 降伏強度 | 750 - 950 MPa | 1000 - 1200 MPa |

| 伸び | 10 – 25% | 8 – 15% |

| 硬度 | 35 - 45 HRC | 42 - 48 HRC |

- Ni基超合金の鋳造品や鍛造品に匹敵する高い強度レベル

- 熱処理後も延性が保持され、ある程度の成形・鍛造が可能。

- 溶体化処理後のガンマプライム相による析出硬化

物理的性質

| プロパティ | 価値 |

|---|---|

| 密度 | 8.1 - 8.3 g/cc |

| 融点 | 1260 - 1350°C |

| 熱伝導率 | 11 - 16 W/m-K |

| 熱膨張係数 | 12 - 16 x 10-6 /K |

高温特性

| プロパティ | 価値 |

|---|---|

| サービス温度 | 700℃まで |

| 耐酸化性 | 850℃まで良好 |

| 位相安定性 | 融点70%まで強度を保持 |

| クリープ破断強度 | 140 MPa、700℃、1000時間 |

- 最高使用温度でも強度の半分以上を保持

- ガスタービン環境での耐酸化性、耐高温腐食性

- 高温負荷下での優れたクリープ破断強度

その他の注目物件

- 従来の溶融溶接法で溶接可能

- AM造形における良好な表面仕上げと寸法精度

- さまざまな熱処理でカスタマイズ可能

- 高い耐熱疲労性と耐亀裂成長性

機械的、物理的、熱的特性のバランスの取れたK465は、航空宇宙エンジン、発電システム、化学処理装置で直面する過酷な環境に適しています。この特性は、用途に応じて微調整が可能です。

K465 合金粉末の用途

付加製造されたK465超合金部品の主な用途には、以下のようなものがある:

航空宇宙

- ジェットエンジンの燃焼器ライナー、オーグメンター、フレームホルダー

- 構造用ブラケット、フレーム、ハウジング、継手

- タービンブレードやベーンなどの高温部部品

- ロケット推進システムと宇宙船エンジン

発電:

- ボイラーおよび熱回収システムの熱交換器、配管、バルブ、マニホールド

- ノズル、シュラウドなどのガスタービン高温ガス経路部品

- 太陽光発電のレシーバーとコレクター

自動車:

- ターボチャージャーのホイールとハウジング

- 排気系マニホールドとコンポーネント

化学処理:

- 改質管、反応容器、熱交換器部品

- 腐食性化学薬品用配管、バルブ、ポンプ

- 複合部品用マンドレル、治具などの工具

メリット

- 700℃以上での連続使用に耐える。

- 高温ガス環境における耐酸化性と耐腐食性

- 鋳造ニッケル合金と比較して部品重量を削減

- 鋳造では不可能な複雑で最適化された形状が可能

- 複数の部品を1つの印刷部品に統合

- 減算法に比べて材料の無駄を省く

- 従来の加工に比べリードタイムを短縮

K465は、航空宇宙エンジンや陸上動力システムにおいて、より重く高価な超合金の代替品として頻繁に使用されています。この合金粉末は、極端な温度、圧力、腐食性のサービス条件における要求を満たすように調整することができます。

K465合金粉末仕様

AMプロセス用のK465合金粉末は、様々なメーカーから以下の公称仕様で供給されている:

| パラメータ | 仕様 |

|---|---|

| 粒度分布 | 15~53ミクロン |

| 酸素含有量 | 0.05%最大 |

| 窒素含有量 | 0.05%最大 |

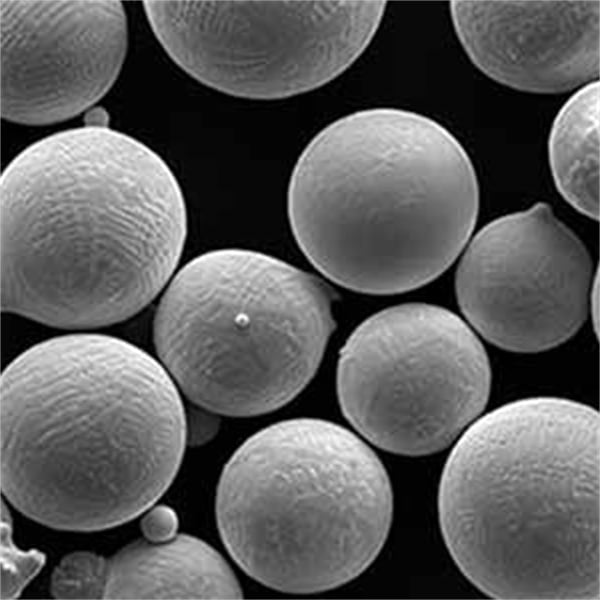

| 形態学 | 球状 |

| 見かけ密度 | 4.0 - 4.5 g/cc |

| タップ密度 | 4.5 - 5.0 g/cc |

| 流量 | 15~25秒/50g |

- AMプロセスに最適化された粉末粒度分布

- 高い粉体流動性により、均一な層形成を実現

- 酸素含有量が低いため、製造における欠陥のリスクが最小限に抑えられる。

- 球状形態により、良好な充填性とパウダーベッド密度を実現

その他の条件

- 汚染を防ぐため、粉末は不活性雰囲気で取り扱うこと。

- 良好なパウダーフローを得るためには、含水率を0.1wt%以下に保つ必要がある。

- アルゴンで密閉した容器での一時的な保存期間は1年まで

- 開封した容器は劣化を避けるため1週間以内に使用すること

期待される機械的特性を備えた高密度のAMパーツを実現するには、サイズ、形状、化学的性質、取り扱いの面で粉末の仕様を満たすことが重要です。

K465 合金粉末の在庫状況

K465超合金粉末は、以下のような主要サプライヤーから入手できる:

| メーカー | 製品名 |

|---|---|

| プラクセア | TA1 |

| カーペンター添加剤 | カーテック K465 |

| サンドビック・オスプレイ | K465-TCP |

| エラスティール | ステライト AM K465 |

合金粉末は、研究開発用の1kg容器から生産量用の1000kg容器まで、様々なサイズで販売されている。価格は数量とメーカーにより1kgあたり$90-150です。

リードタイム 調達には通常、注文確認後2~8週間かかります。カスタマイズされた粒度分布や特殊な取り扱いには、より長いリードタイムを要する場合があります。

K465パウダーの在庫を注意深く監視し、不足する前に十分に再注文する必要があります。不足は、コストのかかるAM機のダウンタイムの原因となります。在庫を維持するために、注文の間隔をあけることを検討してください。

K465合金粉末加工

AMプロセスのパラメータ範囲:

| プロセス | 予熱温度 | レイヤーの厚さ | レーザー出力 | スキャン速度 | ハッチの間隔 |

|---|---|---|---|---|---|

| DMLS | 150 - 180°C | 20 - 60 μm | 195 - 250 W | 600 - 1200 mm/s | 0.08 - 0.12 mm |

| EBM | 1000 - 1100°C | 50 - 200 μm | 5 - 25 mA | 50 - 200 mm/s | 0.1 - 0.2 mm |

- DMLS = 直接金属レーザー焼結

- EBM = 電子ビーム溶解

- 幅広いパラメータにより、表面仕上げ、造形時間、機械的特性を柔軟に最適化できます。

- 予熱により残留応力が減少。

- スキャン速度が遅いと密度は向上するが、ビルド時間が長くなる

- ハッチの間隔を細かくすることで空隙率を低減するが、スキャンパスの回数を増やす必要がある

後処理:

- EDMワイヤーカットによるビルドプレートからの部品取り外し

- ガラスビーズブラストによる残留粉体の除去

- 870℃、1時間の応力除去熱処理

- 100MPaの圧力下、1160℃で4時間のHIP処理

- 時効硬化熱処理、760℃、10時間

後処理の利点:

- HIPは内部の空隙を塞ぎ、空隙率を最小限に抑える。

- 熱処理により残留応力を緩和し、最適な硬度を実現

- 鋳造品や鍛造品と同等の機械的特性を持つ、100%に近い緻密な部品が得られる。

- 熱間等方圧加圧(HIP)や熱処理を加えることで、さらに特性を向上させることができる。

パラメーターの選択、サポート構造、造形方向、後処理工程はすべて、使用するAM技術と必要な特性に基づいて最適化できる。

K465と他の超合金粉末との比較

K465とインコネル718の比較

| 合金 | K465 | インコネル718 |

|---|---|---|

| 密度 | より高い | より低い |

| 引張強度 | 同様 | 同様 |

| サービス温度 | 100℃高い | 650℃まで |

| コスト | 2倍高い | より経済的 |

- K465は、コストアップが正当化されるような、より高温での使用に適している。

- インコネル718は低温用途でより経済的

K465対ヘインズ282

| 合金 | K465 | ヘインズ 282 |

|---|---|---|

| 加工性 | より良い | より困難 |

| 熱伝導率 | より高い | より低い |

| サービス温度 | 同様 | 同様 |

| コスト | 同様 | 同様 |

- K465は、ひび割れのないレーザー印刷と後処理が容易

- ヘインズ282は製造中に固化クラックが発生しやすい。

K465 vs CM 247 LC

| 合金 | K465 | CM 247 LC |

|---|---|---|

| 密度 | より低い | より高い |

| 強さ | 同様 | 同様 |

| 延性 | より高い | より低い |

| コスト | より低い | より高い |

- K465は、強度と延性の組み合わせに優れている。

- CM 247 LCに代わる低コスト合金

K465とインコネル625の比較

| 合金 | K465 | インコネル625 |

|---|---|---|

| サービス温度 | より高い | 700℃まで |

| 耐食性 | 中程度 | 素晴らしい |

| コスト | より高い | より低い |

| 空室状況 | より限定的に | すぐに入手可能 |

- インコネル625は耐食性が高温性能に勝る場合に選ばれる

- 極端な高温にさらされるジェットエンジン部品に適したK465

K465が代替品と比較して優れている点、あるいは劣っている点を理解することは、AMコンポーネントの材料選択に役立ちます。この合金は、コスト、入手可能性、加工性、および特性の間のバランスをシフトするように調整することができます。

K465 合金粉末 - よくある質問

Q: K465パウダーにはどのような前処理が必要ですか?

A: K465パウダーは100~150℃で1~4時間乾燥させ、輸送中や保管中に吸収した水分を取り除く必要があります。20-63ミクロンの間でふるいにかけることで、リコーターの問題の原因となる大きな粒子を取り除くことができます。

Q: K465は熱間静水圧プレス(HIP)の後処理が必要ですか?

A: K465にはHIPを推奨しますが、必須ではありません。内部の空隙を塞ぎ、最大の密度と機械的特性を得るのに役立ちます。1160℃、100MPa、4時間のHIP処理が一般的です。

Q: K465の特性を調整するために、どのような熱処理が可能ですか?

A: 1150℃の溶体化処理と700~850℃の単一または二重時効処理により、強度と延性が最適化される。溶体化処理後の急冷は、特性を向上させます。

Q: K465超合金は補修用に溶接できますか?

A: はい、K465 は ER NiCrMo-10 溶加材で溶接できます。溶接後、1175℃での溶体化処理と845℃での時効処理が必要です。

Q: K465ではどのような製造上の欠陥が発生する可能性がありますか?

A: 融着ポロシティーの欠如、層間クラック、層間剥離、歪みなどは、パラメータの最適化を必要とする潜在的欠陥です。予熱の低下やスキャン速度の高速化はリスクを高めます。

Q:付加製造されたK465部品にはどのような仕上げ方法がありますか?

A: 機械加工、ショットピーニング、化学エッチング、電解研磨により、表面粗さの改善が可能です。これによりNDE検査が容易になり、疲労寿命が向上します。

Q: K465合金粉は特別な保管上の注意が必要ですか?

A: K465パウダーは急速に吸湿するため、アルゴンパージした密閉容器での保管が必要です。劣化を防ぐため、開封後1週間以内に使用してください。

Q: K465パウダーを取り扱う際には、どのような安全上の注意が必要ですか?

A: K465粉末は可燃性ではないが、皮膚や目に炎症を起こすことがある。保護手袋、衣類、顔面シールドを使用すること。吸入を避け、適切な換気を行うこと。

結論

K465ニッケル超合金粉末は、複雑な形状を持つ軽量で高強度な部品を可能にし、積層造形での採用が増加しています。そのバランスの取れた組成は、機械的特性、耐酸化性、熱安定性、溶接性の強力な組み合わせを提供します。これらの特性により、K465は、航空宇宙推進システム、陸上発電装置、および持続的な高温使用に耐える化学処理ハードウェアに適しています。

K465がインコネル718やヘインズ282などの代替品より優れているニッチを理解することで、適切な材料選択が可能になる。最適な微細構造と性能を得るためには、AM プロセスパラメータ、粉末品質、熱処理、熱間等方加圧を慎重に制御する必要があります。K465のような人工材料は、付加製造能力が進化し続けるにつれて、耐用年数の延長された次世代の高温コンポーネントを設計するための新たな可能性を開くでしょう。