항공업계는 더 가볍고, 더 튼튼하고, 더 연료 효율이 높은 항공기를 만들기 위해 끊임없이 한계를 뛰어넘고 있습니다. 비행기 제작 방식을 변화시키고 있는 혁신적인 기술인 3D 프린팅을 소개합니다. 하지만 무엇이 이러한 혁신의 원동력이 될까요? 그 해답은 다양하고 전문화된 3D 프린팅 금속 분말는 각각 특정 항공기 구성 요소에 이상적인 고유한 특성을 가지고 있습니다.

이 종합 가이드에서는 항공기 제조에 사용되는 3D 프린팅 금속 분말의 매력적인 세계에 대해 자세히 살펴봅니다. 다양한 파우더 유형과 그 특성, 응용 분야, 그리고 경쟁사보다 우위에 설 수 있는 요인에 대해 살펴봅니다. 안전벨트를 매고 현대 항공 산업에서 날아오르고 있는 금속의 경이로움을 자세히 살펴볼 준비를 하세요.

의 세계 엿보기 3D 프린팅 금속 분말

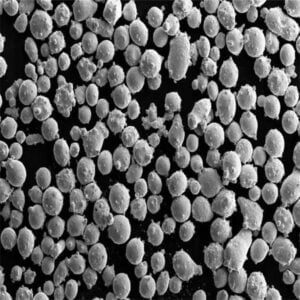

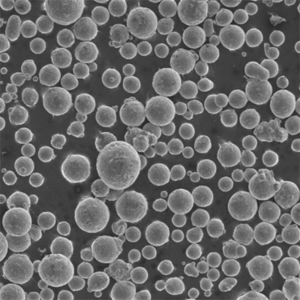

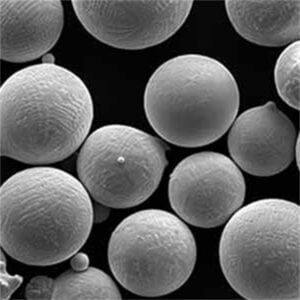

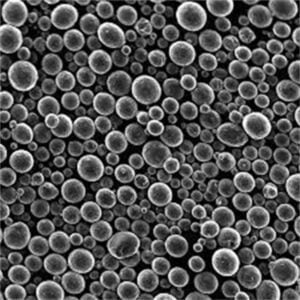

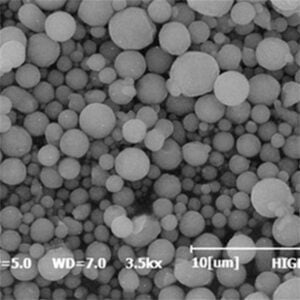

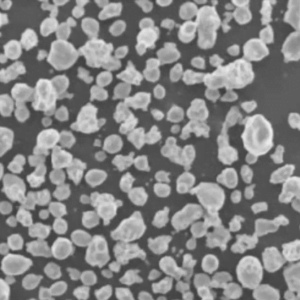

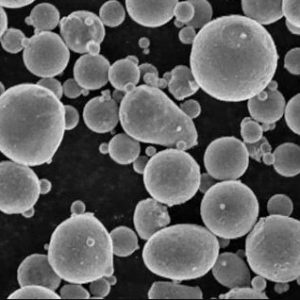

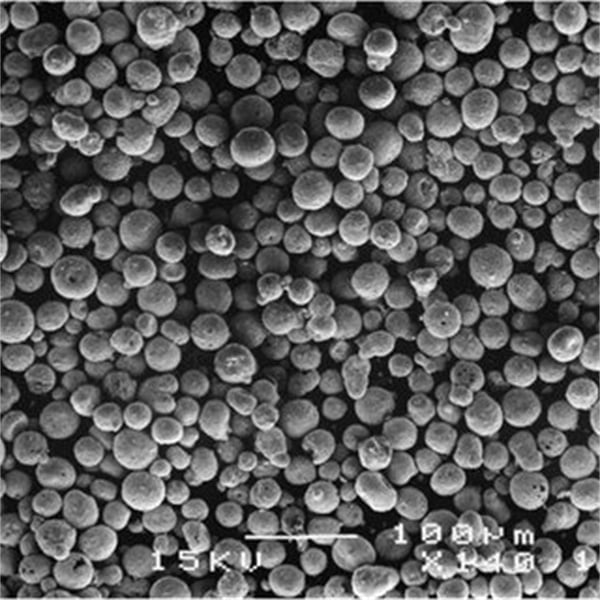

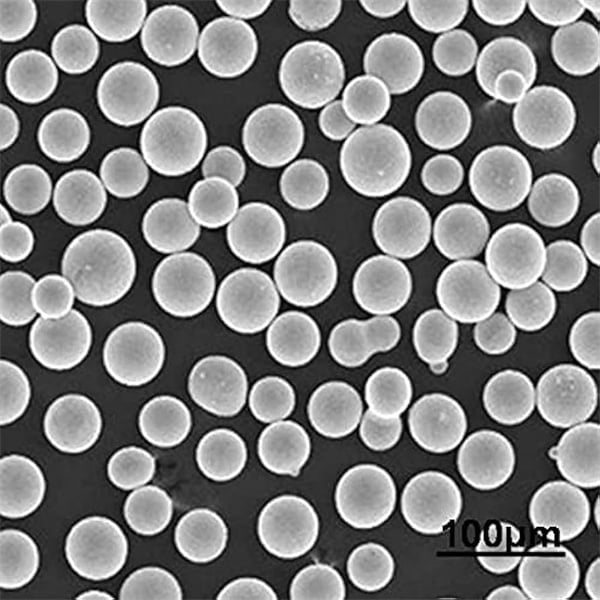

복잡한 항공기 부품을 최고의 정밀도와 최소한의 낭비로 한 층 한 층 제작한다고 상상해 보세요. 이것이 바로 3D 프린팅 금속 분말의 마법입니다. 미세한 입자의 금속 입자를 3D 프린터에 공급하면 레이저 또는 전자 빔이 선택적으로 금속 입자를 녹여 원하는 모양을 한 번에 한 층씩 만들어냅니다.

이 기술은 기계 가공이나 주조와 같은 기존 제조 방식에 비해 여러 가지 이점을 제공합니다. 다음은 몇 가지 주요 이점입니다:

- 자유로운 디자인: 3D 프린팅을 사용하면 기존 방식으로는 불가능하거나 비용이 엄청나게 많이 드는 복잡한 형상을 만들 수 있습니다. 연비 향상을 위한 경량 격자 구조나 더 뜨겁게 작동하는 엔진을 위한 복잡한 냉각 채널을 생각해 보세요.

- 무게 감소: 항공기 설계에서는 모든 그램이 중요합니다. 제조업체는 티타늄과 같은 경량 금속 분말을 사용하여 항공기의 전체 무게를 크게 줄여 연료 효율을 개선하고 적재 용량을 늘릴 수 있습니다.

- 낭비 감소: 기존 방식은 종종 많은 고철을 발생시킵니다. 3D 프린팅은 필요한 분말만 사용하므로 폐기물을 최소화하고 지속 가능한 옵션입니다.

- 파트 통합: 복잡한 어셈블리를 단일 구성 요소로 인쇄하여 부품 수를 줄이고 제조 공정을 간소화할 수 있습니다.

이제 항공기 제조에 새로운 바람을 일으키고 있는 특정 금속 분말에 대해 자세히 알아보겠습니다.

항공기 제조를 위한 최고의 금속 분말

특정 항공기 부품을 위한 금속 분말의 선택은 강도, 무게, 내식성, 작동 온도 등 여러 요인에 따라 달라집니다. 여기에서는 항공기 제조에 가장 많이 사용되는 10가지 금속 분말을 살펴보고 각 분말의 고유한 특성과 용도를 강조합니다:

1. 티타늄 합금 분말(Ti-6Al-4V)

- 구성: 주로 티타늄(Ti)과 6% 알루미늄(Al) 및 4% 바나듐(V) 소재를 사용합니다.

- 속성: 높은 중량 대비 강도, 우수한 내식성, 우수한 생체 적합성(항공기 내 의료용 애플리케이션에 중요).

- 애플리케이션: 랜딩기어 부품, 기체 부품, 엔진 마운트, 날개 부품.

- 사양: 다양한 입자 크기로 제공되며 기계적 특성을 개선하기 위해 후처리할 수 있습니다.

- 공급업체: AMPA 재료, LPW 파우더, EOS GmbH

- 가격: 다른 파우더에 비해 상대적으로 비싸지만, 무게 절감과 성능 향상으로 인해 비용을 정당화할 수 있는 경우가 많습니다.

- 장점: 가볍고 튼튼하며 부식에 강합니다.

- 단점: 상대적으로 비싸고 녹는점이 높기 때문에 인쇄하기가 어려울 수 있습니다.

2. 알루미늄 합금 분말(AlSi10Mg)

- 구성: 주로 알루미늄(Al)과 10% 실리콘(Si) 및 마그네슘(Mg)을 사용하여 강도와 주조성을 향상시켰습니다.

- 속성: 우수한 가공성, 우수한 중량 대비 강도 비율, 높은 열전도율.

- 애플리케이션: 항공기 내부 부품, 열교환기, 중요하지 않은 구조 부품.

- 사양: 다양한 입자 크기로 제공되며 열처리를 통해 특성을 향상시킬 수 있습니다.

- 공급업체: SLM 솔루션, ExOne, 회가나스 AB

- 가격: 티타늄 파우더에 비해 더 저렴합니다.

- 장점: 가볍고 열 특성이 우수하며 인쇄하기 쉽습니다.

- 단점: 티타늄 합금에 비해 강도가 낮습니다.

3. 스테인리스 스틸 파우더(316L)

- 구성: 내식성을 위해 크롬(Cr), 니켈(Ni), 몰리브덴(Mo) 및 기타 원소가 함유된 철(Fe) 기반입니다.

- 속성: 우수한 내식성, 우수한 강도 및 연성으로 쉽게 사용할 수 있습니다.

- 애플리케이션: 덕트, 파이프, 유체 처리 부품, 일부 중요하지 않은 구조 부품.

- 사양: 다양한 수준의 내식성과 기계적 특성을 갖춘 다양한 등급으로 제공됩니다.

- 공급업체: 카펜터 적층 제조, 올리콘 메트코, 샌드빅 적층 제조

- 가격: 티타늄 및 일부 니켈 기반 합금에 비해 저렴합니다.

- 장점: 쉽게 구할 수 있고, 내식성이 우수하며, 다용도로 사용할 수 있습니다.

- 단점: 티타늄 합금에 비해 상대적으로 무거우며 최적의 강도를 위해 후처리가 필요할 수 있습니다.

4. 인코넬 625(IN625)

- 구성: 고온 강도를 위해 크롬(Cr), 몰리브덴(Mo), 니오븀(Nb)이 포함된 니켈(Ni) 기반 초합금입니다.

- 속성: 뛰어난 고온 강도 및 내산화성, 우수한 내크리프성(고온에서 스트레스를 받아 변형되는 것에 대한 저항성).

- 애플리케이션: 연소기, 터빈 블레이드, 애프터버너 구성품과 같은 제트 엔진 구성품.

- 사양: 까다로운 성능 요구 사항으로 인해 엄격한 품질 관리가 필요합니다.

- 공급업체: 스페셜 메탈 코퍼레이션, 헤인즈 인터내셔널, 오베르 & 듀발

- 가격: 복잡한 구성과 높은 성능으로 인해 비용이 많이 듭니다.

- 장점: 우수한 고온 성능, 우수한 내크리프성.

- 단점: 녹는점이 높아 인쇄하기 어렵고 비용이 많이 듭니다.

5. 헤인즈 282(UNS N07282)

- 구성: 니켈(Ni) 기반의 초합금에 크롬(Cr), 몰리브덴(Mo), 텅스텐(W) 및 기타 원소가 함유되어 있어 고온에서도 뛰어난 강도를 발휘합니다.

- 속성: 인코넬 625에 비해 고온 강도와 내산화성이 뛰어나며 내크리프성이 우수합니다.

- 애플리케이션: 고급 제트 엔진의 터빈 블레이드 및 날개와 같은 고급 엔진 구성품.

- 사양: 세심한 취급과 엄격한 품질 관리가 필요합니다.

- 공급업체: 헤인즈 인터내셔널, 스페셜 메탈 코퍼레이션, ATI 알레게니 루드럼

- 가격: 복잡한 구성과 우수한 성능으로 인해 매우 비쌉니다.

- 장점: 탁월한 고온 성능, 뛰어난 크리프 저항성.

- 단점: 매우 비싸고 인쇄하기가 매우 어렵습니다.

6. 알루미늄 합금 분말(스칼말로이)

- 구성: 에어버스에서 개발한 독점 알루미늄-마그네슘-스칸듐 합금. 기존 AlSi10Mg보다 크게 개선된 성능을 제공합니다.

- 속성: 일부 티타늄 합금을 능가하는 뛰어난 중량 대비 강도, 우수한 인성 및 내피로성.

- 애플리케이션: 기체 구성품, 날개 구조물, 향후 동체 구성품에 대한 높은 스트레스를 받습니다.

- 사양: 독점적 특성으로 인해 가용성이 제한적이며 특정 인쇄 매개변수가 필요합니다.

- 공급업체: 주로 Airbus(SLM 솔루션과 같은 파트너를 통해)

- 가격: 독특한 구성으로 인해 기존 알루미늄 합금보다 잠재적으로 더 비쌀 수 있습니다.

- 장점: 뛰어난 중량 대비 강도, 우수한 인성 및 내피로성.

- 단점: 제한된 가용성, 전문적인 인쇄 전문 지식이 필요합니다.

7. 구리 합금(CuNi2Si)

- 구성: 니켈(Ni) 및 실리콘(Si)과 합금된 구리(Cu)로 강도와 인쇄성이 향상되었습니다.

- 속성: 우수한 열 및 전기 전도성, 우수한 내식성, 다른 옵션에 비해 상대적으로 낮은 융점.

- 애플리케이션: 열교환기, 전기 부품, 잠재적으로 높은 열전도율이 필요한 부품의 경우.

- 사양: 최적의 전도도를 위해 특정 후처리가 필요할 수 있습니다.

- 공급업체: 회가나스 AB, 목수 적층 제조, ExOne

- 가격: 일반적으로 고성능 합금에 비해 저렴합니다.

- 장점: 열 및 전기 전도성이 뛰어나고 인쇄성이 우수합니다.

- 단점: 다른 옵션에 비해 강도가 낮습니다.

8. 니켈 합금 분말(르네 41)

- 구성: 고온 성능을 위한 크롬(Cr), 코발트(Co), 몰리브덴(Mo), 알루미늄(Al) 및 기타 원소가 포함된 니켈(Ni) 기반 초합금입니다.

- 속성: 우수한 고온 강도 및 내산화성, 우수한 크리프 저항성. 인코넬 625의 대안으로 자주 사용됩니다.

- 애플리케이션: 터빈 디스크 및 블레이드와 같은 제트 엔진 구성품, 고온 구조 부품.

- 사양: 엄격한 품질 관리가 필요하며 최적의 속성을 위해 후처리가 필요할 수 있습니다.

- 공급업체: 스페셜 메탈 코퍼레이션, ATI 앨러게니 루드럼, 오베르 & 듀발

- 가격: 복잡한 구성과 고온 기능으로 인해 가격이 비쌉니다.

- 장점: 우수한 고온 성능, 인코넬 625의 좋은 대안.

- 단점: 비싸고, 신중한 인쇄 절차가 필요합니다.

9. 티타늄 합금 분말(Ti-6Al-4V ELI)

- 구성: Ti-6Al-4V와 유사하지만 산소 및 질소와 같은 간극 원소의 함량이 훨씬 낮아 용접성과 내피로성이 향상됩니다.

- 속성: 표준 Ti-6Al-4V에 비해 우수한 중량 대비 강도, 우수한 용접성 및 내피로성, 우수한 생체 적합성을 제공합니다.

- 애플리케이션: 탁월한 용접이 필요한 항공우주 부품

- 단점: 표준 Ti-6Al-4V에 비해 강도가 약간 낮고, 제조 요건이 더 엄격해 비용이 더 많이 들 수 있습니다.

10. 코발트 크롬 합금(CoCr)

- 구성: 생체 적합성과 내마모성으로 잘 알려진 코발트(Co)와 크롬(Cr) 합금입니다.

- 속성: 우수한 내마모성, 우수한 내식성, 생체 적합성(일부 의료용 임플란트에 사용됨).

- 애플리케이션: 랜딩 기어 부품, 내마모성 부품, 잠재적으로 항공우주 분야의 일부 의료용 애플리케이션(예: 조종사를 위한 의수족)에 사용될 수 있습니다.

- 사양: 최적의 내마모성을 위해 특정 인쇄 매개변수가 필요할 수 있습니다.

- 공급업체: AMPA 재료, LPW 파우더, EOS GmbH

- 가격: 일반적으로 금속 분말의 경우 중간 범위에 속합니다.

- 장점: 우수한 내마모성, 우수한 내식성, 생체 적합성.

- 단점: 특성 상 고응력 구조물 애플리케이션에는 적합하지 않을 수 있습니다.

올바른 금속 분말 선택

보시다시피 각 금속 분말은 고유한 강점과 약점을 자랑합니다. 올바른 금속 분말을 선택하는 것은 각 항공기 구성 요소의 여러 요소에 따라 달라집니다:

- 강도 요구 사항: 랜딩 기어나 터빈 블레이드와 같이 응력이 높은 부품에는 티타늄 또는 니켈 기반 초합금과 같이 뛰어난 강도를 가진 분말이 필요합니다.

- 무게 고려 사항: 무게 감소가 가장 중요한 구성 요소의 경우 티타늄 또는 알루미늄 합금과 같은 경량 옵션이 유리한 선택이 됩니다.

- 작동 온도: 제트 엔진 부품과 같이 극한의 열에 노출되는 부품에는 인코넬 625 또는 헤인즈 282와 같이 고온 성능이 우수한 분말이 필요합니다.

- 내식성: 열악한 환경에서 운항하거나 바닷물에 노출되는 항공기는 스테인리스강 또는 일부 니켈 합금과 같이 내식성이 뛰어난 분말을 사용하면 도움이 될 수 있습니다.

- 인쇄 가능성: 티타늄 합금과 같은 특정 분말은 녹는점이 높기 때문에 인쇄하기가 어려울 수 있습니다. 따라서 설계 및 제조 과정에서 이를 고려해야 합니다.

항공기 제조에서 3D 프린팅 금속 분말의 미래

항공기 제조에서 3D 프린팅 금속 분말의 미래는 밝습니다. 주목해야 할 몇 가지 흥미로운 트렌드를 소개합니다:

- 새로운 합금 개발: 연구원들은 끊임없이 혁신을 거듭하며 특정 용도에 더 나은 특성을 가진 새로운 금속 분말을 만들어내고 있습니다. 이를 통해 더 가볍고 강하며 내열성이 뛰어난 부품을 개발할 수 있습니다.

- 다중 재료 인쇄: 동일한 부품 내에 여러 금속 분말을 사용하여 프린팅할 수 있는 기능이 연구되고 있습니다. 이를 통해 다양한 영역에서 맞춤형 속성을 가진 부품을 제작할 수 있는 길이 열립니다.

- 파우더 비용 절감: 3D 프린팅 기술이 성숙하고 생산량이 증가함에 따라 금속 분말의 가격이 하락하여 이 기술에 대한 접근성이 더욱 높아질 것으로 예상됩니다.

자주 묻는 질문

Q: 항공기 제조에 3D 프린팅 금속 분말을 사용하면 어떤 이점이 있나요?

A: 3D 프린팅은 설계의 자유, 무게 감소, 폐기물 감소, 부품 통합 등 여러 가지 이점을 제공합니다. 이는 곧 더 가볍고 연료 효율이 높은 항공기를 제작할 수 있으며 제조 비용도 절감할 수 있다는 의미입니다.

Q: 금속 분말을 3D 프린팅할 때 어떤 어려움이 있나요?

A: 일부 파우더의 높은 비용, 특정 재료의 인쇄 가능성, 경우에 따라 최적의 성능을 위한 후처리가 필요하다는 점 등이 도전 과제입니다. 또한 공정 전반에 걸쳐 엄격한 품질 관리가 필수적입니다.

Q: 항공기 제조에서 3D 프린팅 금속 분말의 향후 전망은 어떻게 되나요?

미래는 유망해 보입니다. 지속적인 연구 개발을 통해 더 나은 금속 분말, 다중 재료 프린팅 기능, 비용 절감이 가능해져 항공기 설계 및 제조 방식이 더욱 혁신적으로 변화할 것으로 기대됩니다.