적층 제조(AM) 기계 개요

흔히 3D 프린팅으로 알려진 적층 제조(AM)는 제조 산업에 혁명을 일으키고 있습니다. 재료를 층층이 쌓아 올리는 방식입니다, AM 기계 은 기존 제조 방식으로는 생산이 불가능하거나 비용이 많이 들었던 복잡한 형상을 만들 수 있습니다. 이 글에서는 금속 분말 모델과 그 응용 분야, 사양, 장단점 등을 중심으로 적층 가공의 세계에 대해 자세히 알아보겠습니다. 그럼 지금부터 이 흥미진진한 여정을 시작해 보겠습니다!

AM 머신이란 무엇인가요?

적층 제조(AM) 기계는 디지털 파일에서 재료를 연속적으로 쌓아 올려 3차원 물체를 만드는 장치입니다. 사용되는 재료는 플라스틱과 세라믹부터 금속과 복합재에 이르기까지 다양합니다. 이 공정은 컴퓨터로 제어되므로 높은 정밀도와 반복성을 보장합니다.

종류 AM 머신

각기 고유한 공정과 적합한 재료를 갖춘 다양한 유형의 적층 가공기가 있습니다. 간략한 개요는 다음과 같습니다:

| 유형 | 프로세스 | 재료 | 애플리케이션 |

|---|---|---|---|

| SLA(스테레오리소그래피) | UV 레이저를 사용하여 액체 수지를 경화합니다. | 포토폴리머 | 프로토타입, 치과용 모델 |

| 선택적 레이저 소결(SLS) | 레이저를 사용하여 분말 재료를 소결 | 나일론, 금속, 세라믹 | 기능성 프로토타입, 최종 사용 부품 |

| 융합 증착 모델링(FDM) | 열가소성 필라멘트 용융 및 압출 | ABS, PLA, PETG | 프로토타입, 지그, 고정 장치 |

| 직접 금속 레이저 소결(DMLS) | 레이저를 사용하여 금속 분말 소결 | 스테인리스 스틸, 티타늄 | 항공우주, 의료용 임플란트 |

| 전자빔 용융(EBM) | 전자빔을 사용하여 금속 분말을 녹입니다. | 티타늄, 코발트 크롬 | 항공우주, 의료용 임플란트 |

특정 금속 분말 모델

적층 가공 기계용 금속 파우더의 경우, 원하는 특성과 성능을 얻기 위해서는 올바른 모델을 선택하는 것이 중요합니다. 다음은 3D 프린팅 장비에 사용되는 인기 있는 금속 파우더 모델 10가지입니다:

- 316L 스테인리스 스틸

- 설명: 내식성이 뛰어난 강철.

- 애플리케이션: 의료 기기, 해양 부품, 화학 처리 장비.

- 17-4 PH 스테인리스 스틸

- 설명: 강수량 경화 마르텐사이트 스테인리스 스틸.

- 애플리케이션: 항공우주 부품, 원자로 부품, 수술 기구.

- AlSi10Mg 알루미늄 합금

- 설명: 열 특성이 우수한 경량 합금.

- 애플리케이션: 자동차 부품, 항공우주 부품, 열교환기.

- Ti6Al4V 티타늄 합금

- 설명: 고강도 경량 합금.

- 애플리케이션: 항공우주, 의료용 임플란트, 고성능 스포츠 장비.

- 인코넬 625

- 설명: 내산화성이 뛰어난 니켈 기반 초합금입니다.

- 애플리케이션: 제트 엔진, 가스 터빈, 화학 처리 장비.

- 인코넬 718

- 설명: 인장 강도가 높은 것으로 알려진 니켈-크롬 합금입니다.

- 애플리케이션: 항공우주 엔진, 발전, 석유 및 가스.

- 마레이징 스틸(MS1)

- 설명: 고강도, 저탄소 마르텐사이트강.

- 애플리케이션: 툴링, 항공우주 부품, 고성능 부품.

- CoCr(코발트-크롬) 합금

- 설명: 내마모성과 생체 적합성이 뛰어난 합금.

- 애플리케이션: 치과 임플란트, 정형외과 임플란트, 항공우주 부품.

- 구리(Cu)

- 설명: 열 및 전기 전도성이 뛰어납니다.

- 애플리케이션: 전기 부품, 열교환기, 인덕터.

- H13 공구강

- 설명: 높은 인성 및 내마모성.

- 애플리케이션: 사출 금형, 다이캐스팅 도구, 고온 애플리케이션.

적층 가공기의 응용 분야

적층 가공기는 다목적성과 정밀성으로 인해 다양한 산업 분야에서 사용되고 있습니다. 다음은 몇 가지 주요 응용 분야입니다:

| 산업 | 애플리케이션 |

|---|---|

| 항공우주 | 경량 구조 부품, 엔진 부품 |

| 의료 | 맞춤형 임플란트, 보철물, 수술 기구 |

| 자동차 | 프로토타이핑, 최종 사용 부품, 툴링 |

| 소비재 | 맞춤형 제품, 프로토타입 |

| 건설 | 아키텍처 모델, 컴포넌트 |

| 에너지 | 터빈 블레이드, 열교환기 |

사양, 크기, 등급 및 표준

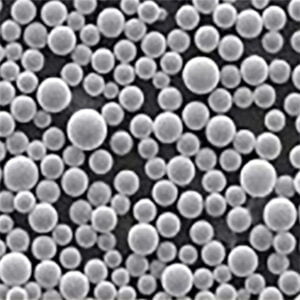

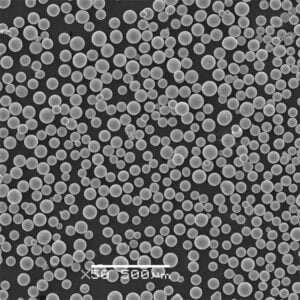

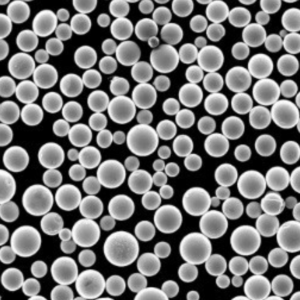

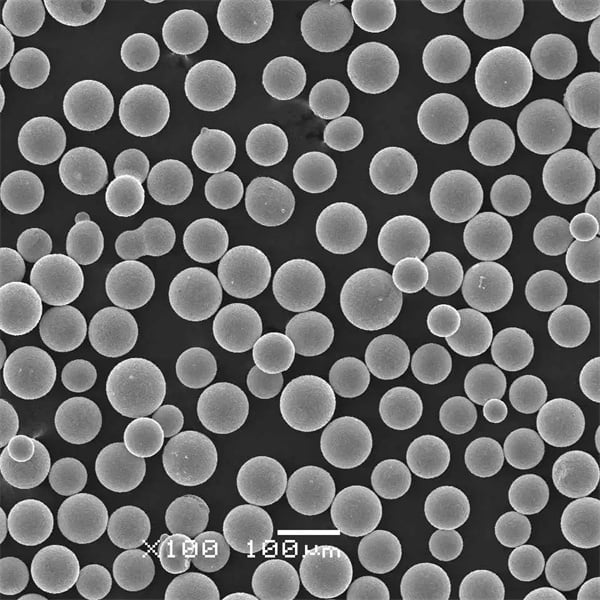

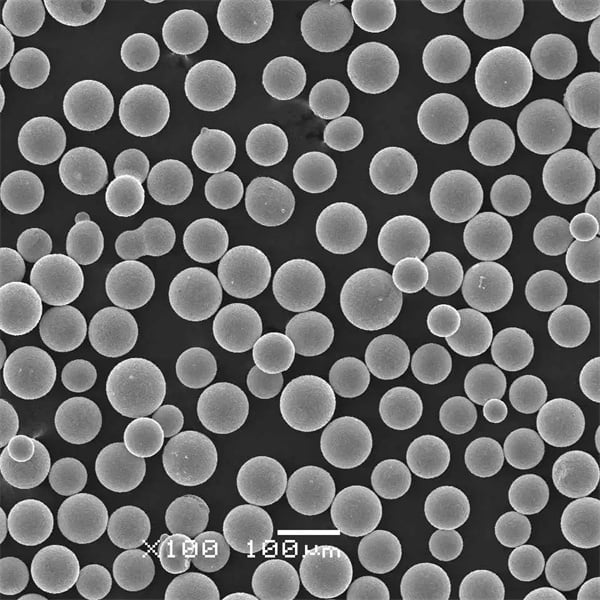

다음에 사용되는 금속 분말의 사양, 크기, 등급 및 표준 이해 AM 기계 는 품질과 성능을 보장하는 데 매우 중요합니다. 자세한 표는 다음과 같습니다:

| 금속분말 | 입자 크기(µm) | 등급 | 표준 |

|---|---|---|---|

| 316L 스테인리스 스틸 | 15-45 | AISI 316L | ASTM A240 |

| 17-4 PH 스테인리스 스틸 | 10-50 | AISI 630 | ASTM A564 |

| AlSi10Mg 알루미늄 합금 | 20-63 | AlSi10Mg | ASTM F3318 |

| Ti6Al4V 티타늄 합금 | 15-45 | 5학년 | ASTM F2924 |

| 인코넬 625 | 15-53 | UNS N06625 | ASTM B446 |

| 인코넬 718 | 15-45 | UNS N07718 | ASTM B637 |

| 마레이징 스틸(MS1) | 10-45 | 18Ni(300) | ASTM A538 |

| CoCr(코발트-크롬) 합금 | 10-45 | CoCrMo | ASTM F75 |

| 구리(Cu) | 15-45 | C11000 | ASTM B152 |

| H13 공구강 | 15-53 | H13 | ASTM A681 |

공급업체 및 가격 세부 정보

적층 가공 기계용 금속 분말을 조달할 때는 공급업체와 가격을 비교하여 최상의 가치를 보장하는 것이 중요합니다. 다음은 비교 표입니다:

| 공급업체 | 금속분말 | 가격(kg당) | 위치 |

|---|---|---|---|

| LPW 기술 | 316L 스테인리스 스틸 | $150 | UK |

| 카펜터 기술 | 17-4 PH 스테인리스 스틸 | $200 | 미국 |

| AP&C(GE 애디티브) | AlSi10Mg 알루미늄 합금 | $120 | 캐나다 |

| Arcam AB | Ti6Al4V 티타늄 합금 | $450 | 스웨덴 |

| 회가나스 AB | 인코넬 625 | $300 | 스웨덴 |

| 샌드빅 | 인코넬 718 | $320 | 스웨덴 |

| 회가나스 AB | 마레이징 스틸(MS1) | $250 | 스웨덴 |

| HC 스탁 | CoCr(코발트-크롬) 합금 | $400 | 독일 |

| 발리멧 | 구리(Cu) | $100 | 미국 |

| 샌드빅 | H13 공구강 | $220 | 스웨덴 |

장점 AM 머신

적층 제조에는 많은 산업 분야에서 선호하는 다양한 이점이 있습니다. 그 이유는 다음과 같습니다:

- 디자인 유연성: 적층 가공을 사용하면 기존 제조 방식으로는 불가능한 복잡한 형상을 만들 수 있습니다. 복잡한 내부 구조, 맞춤형 부품, 조립 필요성을 줄여주는 통합 부품까지 설계할 수 있습니다.

- 재료 효율성: 부품을 만들기 위해 재료를 제거하는 감산 제조와 달리 적층 제조는 부품 제작에 필요한 재료만 사용하므로 낭비가 적고 비용이 절감됩니다.

- 신속한 프로토타이핑: 적층 가공은 프로토타입 제작에 필요한 시간을 크게 단축하여 반복 작업과 개발 주기를 단축할 수 있습니다. 이러한 신속한 프로토타입 제작 기능은 혁신과 제품 개발에 매우 중요합니다.

- 사용자 지정: 3D 프린팅은 추가 툴링이나 설정 비용 없이 각 부품을 특정 요구 사항에 맞게 맞춤 제작할 수 있는 대량 맞춤 제작을 가능하게 합니다. 이는 특히 의료 및 치과 산업에서 환자 맞춤형 임플란트 및 보철물을 제작할 때 유용합니다.

- 리드 타임 단축: 적층 가공은 금형과 툴링이 필요 없기 때문에 리드 타임을 획기적으로 단축하여 설계부터 생산까지 더 빠르게 처리할 수 있습니다.

적층 제조 장비의 단점

적층 가공 기계는 많은 이점을 제공하지만 몇 가지 한계도 있습니다. 이러한 단점을 고려하여 적층 가공이 귀사의 요구에 적합한 솔루션인지 결정하는 것이 중요합니다:

- 높은 초기 비용: 적층 제조 기계와 재료에 대한 초기 투자 비용이 높을 수 있습니다. 비용이 감소하고 있기는 하지만 여전히 기존 제조 방식에 비해 상당한 수준입니다.

- 제한된 자료 가용성: 모든 재료를 적층 제조 공정에 사용할 수 있는 것은 아닙니다. 사용 가능한 재료의 범위가 확대되고 있지만 여전히 기존 제조 방식에 비해 제한적입니다.

- 표면 마감 및 후처리: 적층 가공으로 생산된 부품은 원하는 표면 마감과 기계적 특성을 얻기 위해 후처리가 필요한 경우가 많습니다. 이로 인해 전체 생산 공정에 시간과 비용이 추가될 수 있습니다.

- 빌드 크기 제약 조건: 적층 가공 기계는 제작 크기에 제한이 있어 대형 부품을 제작하는 데 제약이 될 수 있습니다. 대형 3D 프린팅 장비가 있긴 하지만 일반적이지 않고 가격이 비쌉니다.

- 이방성 프로퍼티: 적층 제조로 생산된 부품은 이방성 기계적 특성을 가질 수 있으며, 이는 제작 레이어의 방향에 따라 강도 및 기타 특성이 달라질 수 있음을 의미합니다. 이는 특정 애플리케이션에서 부품의 성능에 영향을 미칠 수 있습니다.

비교 AM 머신: 장단점

어떤 적층 가공기를 사용할지 결정하려면 장단점을 비교하는 것이 도움이 됩니다. 다음은 비교 표입니다:

| AM 장비의 유형 | 장점 | 단점 |

|---|---|---|

| SLA(스테레오리소그래피) | 고정밀, 매끄러운 표면 마감 | 제한된 소재 선택, 후처리 필요 |

| 선택적 레이저 소결(SLS) | 지지 구조 없음, 다양한 소재 | 거친 표면 마감, 파우더 처리 문제 |

| 융합 증착 모델링(FDM) | 저렴한 비용, 간편한 사용 | 낮은 해상도, 눈에 보이는 레이어 라인 |

| 직접 금속 레이저 소결(DMLS) | 튼튼하고 복잡한 금속 부품 | 높은 비용, 후처리 필요 |

| 전자빔 용융(EBM) | 뛰어난 소재 특성, 빠른 빌드 시간 | 높은 비용, 제한된 재료 선택 |

자주 묻는 질문

적층 가공기의 기능과 애플리케이션을 더 잘 이해할 수 있도록 적층 가공기에 대한 몇 가지 일반적인 질문에 답해 보겠습니다.

| 질문 | 답변 |

|---|---|

| 적층 가공과 3D 프린팅의 차이점은 무엇인가요? | 적층 제조(AM)는 3D 프린팅을 포함한 다양한 기술을 포괄하는 광의의 용어입니다. 3D 프린팅은 특히 물체를 층층이 쌓아 올리는 방식을 말합니다. |

| AM은 항공우주 산업에 어떤 이점을 제공하나요? | 적층 가공을 사용하면 항공우주 분야에 필수적인 고강도의 가볍고 복잡한 부품을 생산할 수 있습니다. 또한 재료 낭비와 리드 타임을 줄여줍니다. |

| AM 머신이 단일 빌드에서 여러 머티리얼을 사용할 수 있나요? | 일부 고급 3D 프린팅 장비는 한 번의 빌드에 여러 재료를 사용할 수 있어 다양한 속성을 가진 부품을 제작할 수 있습니다. |

| AM의 환경적 이점은 무엇인가요? | 적층 제조는 기존 제조 방식에 비해 폐기물이 적게 발생하며, 주문형 생산이 가능하므로 과잉 재고의 필요성을 줄여줍니다. |

| AM은 대량 생산에 적합합니까? | 적층 가공은 일반적으로 소량 생산, 프로토타입 제작, 맞춤형 부품 제작에 더 적합합니다. 그러나 대량 생산에도 적층 가공을 적용할 수 있도록 발전이 이루어지고 있습니다. |

| 적층 가공 부품의 일반적인 후처리 단계에는 어떤 것이 있나요? | 일반적인 후처리 단계에는 지지 구조물 제거, 표면 마감, 열처리, 원하는 특성과 외관을 얻기 위한 기계 가공 등이 포함됩니다. |

| AM 기계는 얼마나 정확할까요? | 3D 프린팅 기계의 정확도는 기술과 기계에 따라 다릅니다. 일부 3D 프린팅 장비는 미크론 이내의 공차를 달성할 수 있어 정밀 애플리케이션에 적합합니다. |

결론

적층 제조는 제조 업계의 판도를 바꾸고 있는 기술로 독보적인 디자인 자유도, 재료 효율성, 맞춤형 기능을 제공합니다. 다양한 유형의 3D 프린터, 사용되는 특정 금속 분말 및 응용 분야를 이해하면 이 혁신적인 기술의 잠재력을 최대한 활용할 수 있습니다. 경량 항공우주 부품, 맞춤형 의료용 임플란트 또는 기능성 프로토타입을 생산하고자 하는 경우, 3D 프린터는 다양하고 효율적인 솔루션을 제공합니다.

이 종합 가이드에서는 특정 금속 분말 모델부터 장단점까지 3D 프린팅 기계의 복잡성에 대해 살펴봤습니다. 이러한 지식을 바탕으로 정보에 입각한 의사 결정을 내리고 제조 역량을 한 단계 끌어올릴 수 있습니다.