고온 합금 분말 은 변형이나 열화 없이 극도로 높은 온도를 견딜 수 있는 소재입니다. 이러한 첨단 소재는 제트 엔진, 가스 터빈, 로켓, 원자로 등과 같은 극한 환경의 애플리케이션에 필수적입니다.

고온 합금 분말 개요

초합금이라고도 하는 고온 합금은 기계적 강도, 열 크리프 변형에 대한 내성, 우수한 표면 안정성, 고온에서의 내식성 및 내산화성이 뛰어납니다. 주요 특징은 다음과 같습니다:

- 1000°C 이상의 온도에 견딜 수 있습니다.

- 고온에서 강도, 인성 및 안정성 유지

- 제트 엔진 및 가스 터빈의 매우 뜨거운 부분에 사용됩니다.

- 티타늄 합금 및 대부분의 강철보다 단단합니다.

- 주로 니켈, 코발트 또는 철 기반 합금

구성: 고온 합금은 니켈, 코발트, 철, 크롬, 알루미늄, 텅스텐, 몰리브덴, 탄탈륨, 니오븀 등의 재료가 다양한 비율로 복잡하게 조합되어 있습니다. 애플리케이션의 요구 사항을 충족하도록 정밀하게 구성됩니다.

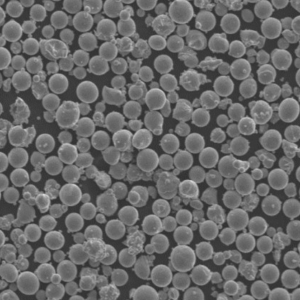

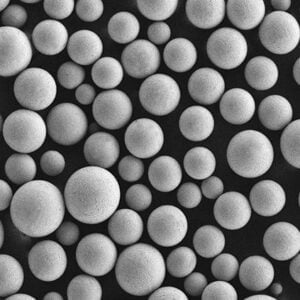

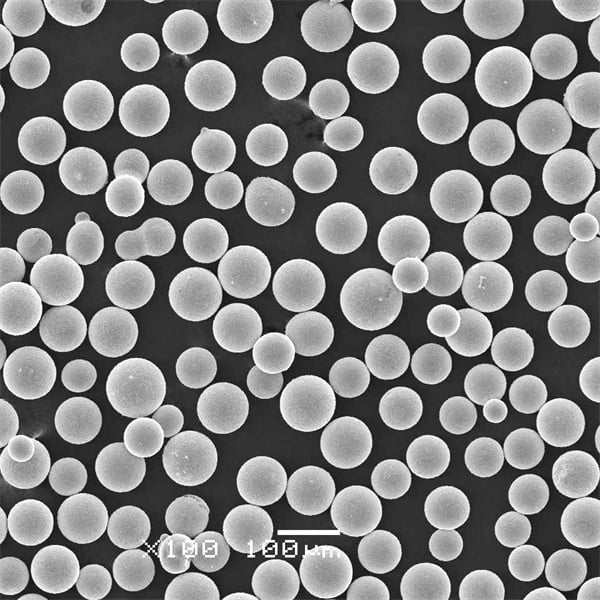

생산: 초합금 분말은 가스 또는 물 분무로 합금 용융물을 적층 제조 또는 열 분무에 최적화된 미세한 구형 분말로 만들어집니다. 다른 분말 생산 방법으로는 진공 유도 용융, 진공 아크 용융, 열간 등방성 프레스 등이 있습니다.

공통 유형: 인기있는 분류에는 니켈, 코발트 및 철 기반 초합금이 포함됩니다. 다음은 몇 가지 일반적인 종류입니다:

- 니켈 합금 - 인코넬, 하스텔로이, 와스팔로이, 르네 합금

- 코발트 합금 - 헤인즈, HS 합금

- 철 합금 - A286, 9Cr강

주요 속성: 초합금 분말은 다음과 같은 뛰어난 특성을 제공합니다:

- 고온 강도 - 하중을 견디는 부품용

- 크리프 및 피로에 대한 내성 - 신뢰성에 결정적인 요소

- 산화 및 내식성 - 성능 저하 방지

- 열 안정성 - 더운 날씨에도 일관된 성능 제공

- 용접성 - 제조 및 수리용

응용 고온 합금 분말

극한의 온도에서도 견딜 수 있는 내구성 덕분에 고온 합금 분말은 가장 뜨거운 부분의 부품을 만드는 데 사용됩니다:

- 제트 항공기 엔진

- 육상 기반 가스 터빈

- 석탄 가스화 플랜트

- 우주 로켓과 원자로

- 석유 및 가스 시추 장비

제트 엔진: 초합금은 블레이드, 연소기 캔, 애프터버너 부품과 같은 고급 제트 엔진 부품의 50% 이상을 구성합니다. 인코넬 718 및 르네 N5와 같은 니켈 합금은 엄청난 열과 원심력에 견디는 제트 엔진 분야에서 탁월한 성능을 발휘합니다.

가스 터빈: 철과 니켈 기반 합금은 가스 터빈 고온 부분의 초고온을 견뎌냅니다. 블레이드, 노즐, 연소기 같은 부품은 1000°C 이상에서 작동하며 인코넬 738 및 헤인즈 230과 같은 합금을 사용합니다.

석탄 발전소: 석탄 가스화 플랜트의 철 및 니켈 합금은 부식이 심한 유황 환경에서 850°C를 초과하는 성능을 발휘해야 합니다. 여기서 310 스테인리스 및 인코넬 601과 같은 합금이 열을 처리합니다.

항공우주: 고온 니켈 합금은 우주용 로켓 엔진과 원자로 부품을 만드는 데 많이 사용됩니다. 샘플에는 연소실, 스러스트 노즐, 연료 요소 및 NB-36 합금으로 만든 패스너가 포함됩니다.

석유/가스: 시추 작업에서는 매우 뜨겁고 부식성이 강한 유정 환경에서 사용되는 부품과 도구에 고코발트 HS-188 합금을 사용하는 경우가 많습니다.

고온 합금 분말의 사양

초합금 분말은 800°C에서 1,000°C 이상의 다양한 온도 임계값에서 작동하도록 맞춤화된 다양한 재료와 조성을 갖추고 있습니다. 다음은 몇 가지 일반적인 등급과 사양입니다:

| 합금 | 기본 재료 | 최대 온도(°C) | 특징 |

|---|---|---|---|

| 인코넬 625 | 니켈 | 1000°C | 최대 980°C의 뛰어난 내식성 |

| 하스텔로이 X | 니켈+철+크롬 | 1150°C | 산화 및 황산화 저항성 |

| 헤인즈 230 | 니켈+크롬+텅스텐 | 1100°C | 열 충격과 사이클링을 견뎌냅니다. |

| 인코로이 800 | 철+니켈+크롬 | 1150°C | 침탄 대기 처리 |

| 르네 41 | 니켈+크롬 | 1100°C | 연성이 우수한 제트 엔진 합금 |

제품 표준: 인기 있는 합금의 주요 사양:

- 인코넬 718 - AMS 5662, ASTM B637

- 하스텔로이 C276 - ASME SB574

- Incoloy 800H - AMS 5540A

- 헤인즈 214 - AMS 5759, AMS 5382

파우더 크기: 다양한 AM 공정에 최적화된 다양한 크기의 분획:

- 레이저 파우더 베드 융합: 15-45 미크론

- 바인더 분사: 300미크론 이상

- 직접 에너지 증착: 45-150 미크론

초합금 분말 재료 간 비교

다양한 고온 합금 옵션에는 상대적인 장단점이 있습니다:

| 매개변수 | 니켈 합금 | 코발트 합금 | 철 합금 |

|---|---|---|---|

| 최대 온도 | 1000-1150°C | 1000-1150°C | 700-1000°C |

| 비용 | 최고 | 미드 레인지 | 최저 |

| 힘 | 강함 | 최강의 | 강함 |

| 내산화성 | 최고 | 매우 좋음 | 보통 |

| 열 피로 | 우수 | 매우 좋음 | 제한적 |

| 예제 | 인코넬, 와스팔로이 | HS-188, 헤인즈 25 | 310 스테인리스, 페크랄로이 |

따라서 니켈 합금은 일반적으로 극한의 온도와 내식성에서 다른 합금보다 성능이 뛰어납니다. 그러나 코발트 합금은 원시 강도가 가장 뛰어나고 철 합금은 예산 옵션을 제공합니다.

다음 공급업체 고온 합금 분말

많은 첨단 소재 공급업체가 다양한 초합금 분말 유형을 제공합니다. 주요 제조업체는 다음과 같습니다:

| 공급업체 | 합금 브랜드 | 생산 방법 | 가격 책정 |

|---|---|---|---|

| 샌드빅 | 물수리, 니크로탈로이 | 가스 분무 | $$$$ |

| 프렉스에어 | 합금, 열합금 | 진공 유도 용융 | $$$ |

| AMC 파우더 | 페로합금 | 물 분무 | $-$$ |

| Tekna | 울트라메트 합금 | 혈장 구상화 | $$$ |

| 특수 금속 공사 | 인코넬, 르네 합금 | 다양한 방법 | $$$$ |

가격은 합금 유형, 입자 크기 분포, 구형도, 수량, 순도 등을 기준으로 책정됩니다. 소량의 실험실 수량은 $500/kg 이상일 수 있습니다. 대량 상업용 배치의 경우 일반적인 합금의 경우 평균 약 $100-300/kg입니다.

고온 합금 분말의 장단점

| 장점 | 단점 |

|---|---|

| 1000°C가 넘는 극한의 온도에도 견딜 수 있습니다. | 강철 비용의 3배가 넘는 매우 비싼 제품입니다. |

| 강도 유지 및 크리프 변형 방지 | 사소한 불순물이나 결함에 민감 |

| 탁월한 내식성 및 내산화성 | 부적절하게 냉각할 경우 스트레인 에이징 균열이 발생하기 쉽습니다. |

| 열 안정성 및 전도성 | 기존 방법으로는 기계 가공이나 작업이 어렵습니다. |

| 다양한 합금 원소가 맞춤형 특성을 제공합니다. | 고급 파우더 생산 및 적층 제조 방법 필요 |

요약하자면, 초합금의 뛰어난 열적 특성은 초고온 응용 분야에서 높은 가격을 보장합니다. 하지만 전통적인 방법으로 제작하기에는 여전히 까다로운 소재입니다.

자주 묻는 질문

Q: 초합금이 이렇게 극한의 온도를 견딜 수 있는 이유는 무엇인가요?

A: 니켈, 코발트, 크롬, 알루미늄, 텅스텐 등을 신중하게 조합하면 녹는점 85% 이상의 높은 작동 온도에서 강도를 부여하고 크리프 및 특성 저하를 방지할 수 있습니다.

Q: 초합금 분말에 적합한 적층 제조 방법에는 어떤 것이 있나요?

A: 레이저 파우더 베드 용융 및 지향성 에너지 증착은 고온 합금 분말 가공에 적합합니다. 바인더 제팅은 실행 가능하지만 추가 소결 및 침투 단계가 필요할 수 있습니다.

Q: 고온 합금 부품은 어떻게 수리하거나 고치나요?

A: 일치하는 초합금 충전재를 사용하여 브레이징, 용접 및 용사 코팅을 하면 손상된 부품을 다시 사용할 수 있습니다. 열간 등방성 프레스를 통해 부품을 복구할 수도 있습니다.

Q: 고온 합금은 재활용이 가능한가요?

A: 예, 초합금 스크랩과 분말은 진공 유도 용융 및 분무를 통해 재생 및 재처리하여 적층 제조용 새로운 분말 공급 원료로 만들 수 있습니다. 이를 통해 상당한 비용을 절감할 수 있습니다.

Q: 철 기반 고온 합금의 일반적인 응용 분야에는 어떤 것이 있나요?

A: 저비용 철 초합금은 연소 히터, 에틸렌로, 핵연료 피복재, 발전용 하드웨어, 화학 정제 장비에 광범위하게 사용됩니다.