개요 레이저 금속 증착(LMD)

레이저 금속 증착(LMD)은 고출력 레이저를 사용하여 금속 분말을 녹여 기판에 증착하는 최첨단 적층 제조 공정입니다. 이 방법은 복잡한 금속 부품을 제작하고 수리할 때 정밀도, 다용도성, 효율성으로 높은 평가를 받고 있습니다. LMD는 재료 낭비를 최소화하면서 고품질의 내구성 있는 부품을 생산할 수 있기 때문에 항공우주, 자동차, 의료, 툴링 등의 산업에서 자주 사용됩니다.

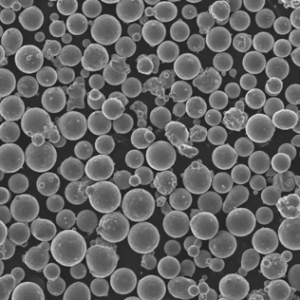

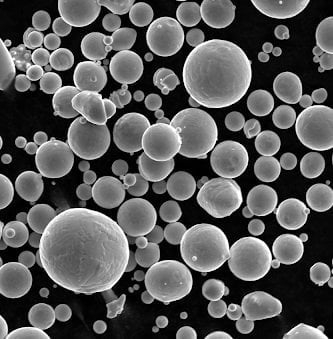

레이저 금속 증착에 사용되는 금속 분말의 종류

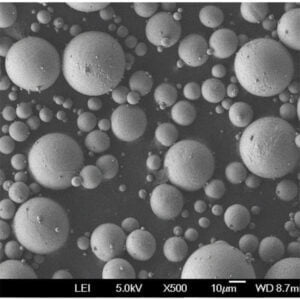

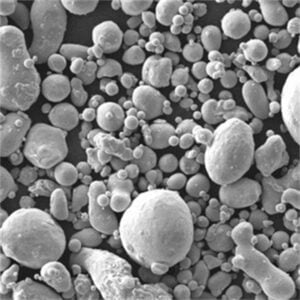

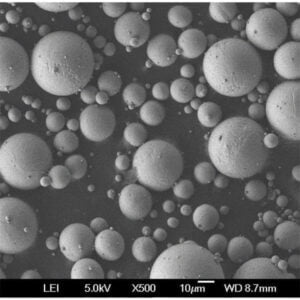

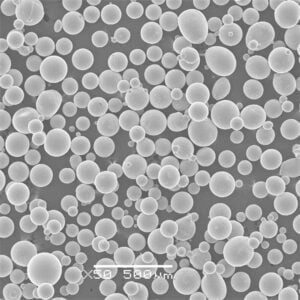

LMD의 중요한 측면 중 하나는 금속 분말의 선택입니다. 증착된 층의 특성은 사용된 금속 분말의 종류에 따라 크게 달라집니다. 아래는 다양한 금속 분말과 그 구성, 특성 및 특징을 보여주는 자세한 표입니다:

| 금속분말 | 구성 | 속성 | 특성 |

|---|---|---|---|

| 인코넬 625 | 니켈, 크롬, 몰리브덴, 니오븀 | 높은 내식성, 우수한 용접성 | 해양 및 화학 처리 애플리케이션에 이상적 |

| 티타늄 Ti-6Al-4V | 티타늄, 알루미늄, 바나듐 | 높은 중량 대비 강도, 생체 적합성 | 항공 우주 및 의료용 임플란트에서 일반적으로 사용됨 |

| 스테인리스 스틸 316L | 철, 크롬, 니켈, 몰리브덴 | 우수한 내식성, 우수한 기계적 특성 | 식품 가공, 의료 기기 및 해양 환경에 적합 |

| 코발트-크롬 합금 | 코발트, 크롬, 몰리브덴 | 높은 내마모성 및 내식성 | 의료용 임플란트 및 터빈 엔진에 사용 |

| 알루미늄 AlSi10Mg | 알루미늄, 실리콘, 마그네슘 | 가볍고 우수한 열 전도성 | 자동차 및 항공우주 애플리케이션에 자주 사용됨 |

| 마레이징 스틸 | 철, 니켈, 코발트, 몰리브덴 | 높은 강도, 인성 및 치수 안정성 | 툴링 및 고성능 엔지니어링 구성 요소에 이상적 |

| 하스텔로이 X | 니켈, 크롬, 철, 몰리브덴 | 우수한 산화 및 고온 내성 | 가스터빈 엔진 및 화학 공정에 사용 |

| 구리 CuCrZr | 구리, 크롬, 지르코늄 | 높은 열 및 전기 전도성 | 전기 및 열 교환기 부품에 적용 |

| 텅스텐 카바이드 | 텅스텐, 탄소 | 매우 높은 경도 및 내마모성 | 절삭 공구 및 내마모성 코팅에 사용 |

| 니켈 합금 718 | 니켈, 크롬, 철, 니오븀, 몰리브덴 | 고온에서 높은 강도, 우수한 내피로성 및 크리프 저항성 제공 | 항공우주, 석유 및 가스, 발전 부문에서 활용됨 |

응용 레이저 금속 증착

레이저 금속 증착은 다목적이며 다양한 산업 분야에서 활용되고 있습니다. 다음은 몇 가지 주요 응용 분야를 요약한 표입니다:

| 산업 | 애플리케이션 | 설명 |

|---|---|---|

| 항공우주 | 터빈 블레이드, 엔진 부품 | 항공기를 위한 정밀 및 고성능 부품 |

| 자동차 | 엔진 부품, 변속기 부품 | 가볍고 내구성이 뛰어난 부품으로 연비 및 성능 향상 |

| 의료 | 정형외과 임플란트, 치과 보철물 | 맞춤형 생체 적합성 임플란트 및 장치 |

| 툴링 | 금형, 금형, 절삭 공구 | 복잡한 형상을 가진 고강도 도구 |

| 석유 및 가스 | 드릴 비트, 밸브 및 파이프 라인 | 고압 및 부식성 환경을 견디는 구성 요소 |

| 해양 | 프로펠러, 선체 수리 | 해양 분야를 위한 내식성 부품 |

| 전력 생성 | 터빈 부품, 원자력 부품 | 고온에 강하고 내구성이 뛰어난 부품 |

| 방어 | 장갑차, 무기 시스템 | 군사용 고강도 경량 부품 |

| 전자 제품 | 방열판, 커넥터 | 열 및 전기 전도성이 뛰어난 부품 |

| 아트 & 주얼리 | 맞춤형 조각, 복잡한 디자인 | 예술적 목적을 위한 창의적이고 정밀한 금속 가공 |

사양, 크기, 등급 및 표준

LMD용 금속 분말을 선택할 때는 원하는 성능을 보장하기 위해 사양, 크기, 등급 및 표준을 고려하는 것이 중요합니다. 아래 표는 이러한 세부 정보를 제공합니다:

| 금속분말 | 크기(µm) | 성적 | 표준 |

|---|---|---|---|

| 인코넬 625 | 15-45, 45-105 | ASTM B443, AMS 5666 | ASTM F3055 |

| 티타늄 Ti-6Al-4V | 20-45, 45-90 | 5학년, 23학년 | ASTM F2924, AMS 4999 |

| 스테인리스 스틸 316L | 15-45, 45-105 | AISI 316L | ASTM F138, AMS 5648 |

| 코발트-크롬 합금 | 20-53 | ASTM F75, ASTM F1537 | ISO 5832-4, ASTM F2979 |

| 알루미늄 AlSi10Mg | 20-63 | AlSi10Mg | ASTM F3318 |

| 마레이징 스틸 | 15-53, 45-105 | 18Ni(300), 마징 300 | AMS 6521, ASTM A538 |

| 하스텔로이 X | 15-45, 45-105 | UNS N06002 | ASTM B435, AMS 5754 |

| 구리 CuCrZr | 20-63 | C18150, CuCr1Zr | ASTM B936, AMS 4597 |

| 텅스텐 카바이드 | 15-53, 45-105 | WC-Co | ASTM B777 |

| 니켈 합금 718 | 15-45, 45-105 | AMS 5662, AMS 5663 | ASTM F3055, AMS 5664 |

공급업체 및 가격 세부 정보

공급업체와 가격 선택은 LMD 프로세스의 비용 효율성과 품질에 큰 영향을 미칠 수 있습니다. 아래는 주요 공급업체와 가격 세부 정보가 나와 있는 표입니다:

| 공급업체 | 금속분말 | 가격(kg당) | 추가 참고 사항 |

|---|---|---|---|

| 목수 첨가제 | 인코넬 625 | $100 – $150 | 일관된 특성을 지닌 고품질 니켈 합금 |

| EOS GmbH | 티타늄 Ti-6Al-4V | $300 – $400 | Premium titanium powders for medical and aerospace uses |

| 회가나스 AB | 스테인리스 스틸 316L | $50 – $70 | Wide range of stainless steel powders for various applications |

| 샌드빅 오스프리 | 코발트-크롬 합금 | $200 – $250 | 고성능 애플리케이션을 위한 특수 합금 |

| LPW 기술 | 알루미늄 AlSi10Mg | $60 – $80 | Lightweight aluminum alloys for automotive and aerospace |

| 레니쇼 | 마레이징 스틸 | $150 – $200 | High-strength steels for tooling and engineering components |

| 케나메탈 | 텅스텐 카바이드 | $500 – $600 | Extremely durable powders for wear-resistant applications |

| VSMPO-AVISMA | 니켈 합금 718 | $120 – $160 | High-performance nickel alloys for demanding environments |

| 올리콘 메트코 | 하스텔로이 X | $250 – $300 | Specialty nickel alloys for high-temperature applications |

| Tekna | 구리 CuCrZr | $70 – $90 | High-conductivity copper powders for electrical components |

장점과 단점 레이저 금속 증착

Understanding the advantages and limitations of LMD can help in making informed decisions. Here’s a comparison:

| 측면 | 장점 | 단점 |

|---|---|---|

| 정밀도 | High accuracy and detail in complex geometries | Requires precise calibration and control |

| 재료 효율성 | 낭비 최소화, 효율적인 재료 사용 | Higher initial setup costs |

| 유연성 | Can use a wide range of metal powders | Limited by laser power and deposition rate |

| Repair Capability | Effective for repairing high-value components | 표면 마감은 후처리가 필요할 수 있습니다. |

| 힘 | Produces high-strength and durable parts | Potential for residual stresses and microcracks |

| 비용 | Cost-effective for small production runs and custom parts | Not as economical for large-scale mass production |

| 환경 영향 | Reduced waste and energy consumption compared to traditional methods | Requires handling of fine metal powders, which can be hazardous |

자주 묻는 질문

Which industries use LMD?

Industries such as aerospace, automotive, medical, tooling, oil and gas, marine, power generation, defense, electronics, and art and jewelry use LMD.

What are the benefits of LMD?

Benefits include high precision, material efficiency, flexibility in material choice, capability to repair parts, and the production of strong components.

What are common materials used in LMD?

Common materials include Inconel 625, Titanium Ti-6Al-4V, Stainless Steel 316L, Cobalt-Chromium Alloy, Aluminum AlSi10Mg, and Maraging Steel.

How does LMD compare to traditional methods?

LMD is more precise, material-efficient, and flexible but can have higher initial setup costs and may require post-processing for surface finish.

Is LMD environmentally friendly?

Yes, LMD is more environmentally friendly than traditional manufacturing methods due to reduced waste and energy consumption.

What are the challenges of LMD?

Challenges include precise calibration, handling fine metal powders, potential for residual stresses, and higher initial costs.

Can LMD be used for large-scale production?

LMD is more suited for small production runs, custom parts, and repairs, and may not be as economical for large-scale mass production.

What post-processing is needed for LMD parts?

Post-processing may include machining, heat treatment, and surface finishing to achieve the desired properties and surface quality.

Who are some suppliers of metal powders for LMD?

Suppliers include Carpenter Additive, EOS GmbH, Höganäs AB, Sandvik Osprey, LPW Technology, Renishaw, Kennametal, VSMPO-AVISMA, Oerlikon Metco, and Tekna.

결론

Laser Metal Deposition represents a significant advancement in additive manufacturing, offering unparalleled precision, material efficiency, and versatility. By understanding the specific metal powders, applications, specifications, suppliers, and pros and cons, industries can leverage LMD to enhance their manufacturing capabilities and innovate in product development. Whether it’s producing high-performance aerospace components or custom medical implants, LMD is poised to play a crucial role in the future of manufacturing.

For further inquiries or detailed information about specific applications or metal powders, consulting with experts and suppliers can provide tailored solutions to meet your manufacturing needs.