다음과 같은 세계로 뛰어든다면 파우더 제조 장치를 찾고 있다면 제대로 찾아 오셨습니다. 취미로 사용하는 사람이든 전문적으로 사용하는 사람이든 이러한 장치의 복잡성을 이해하면 판도를 바꿀 수 있습니다. 파우더 제조 기기의 종류와 사양, 용도 및 비교에 이르기까지 파우더 제조 기기에 대해 알아야 할 모든 것을 살펴보세요.

분말 제조 장치 개요

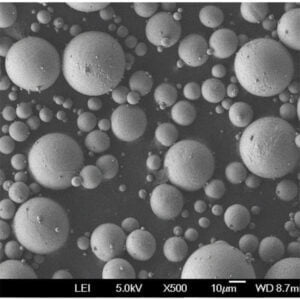

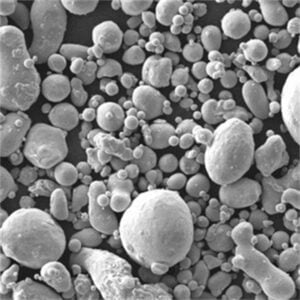

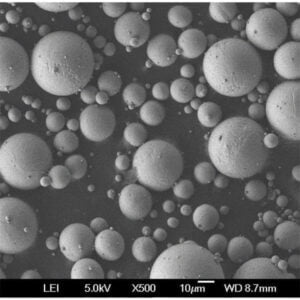

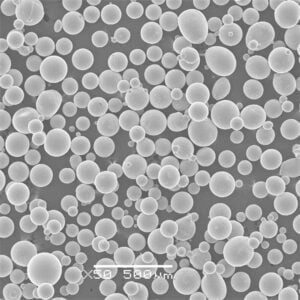

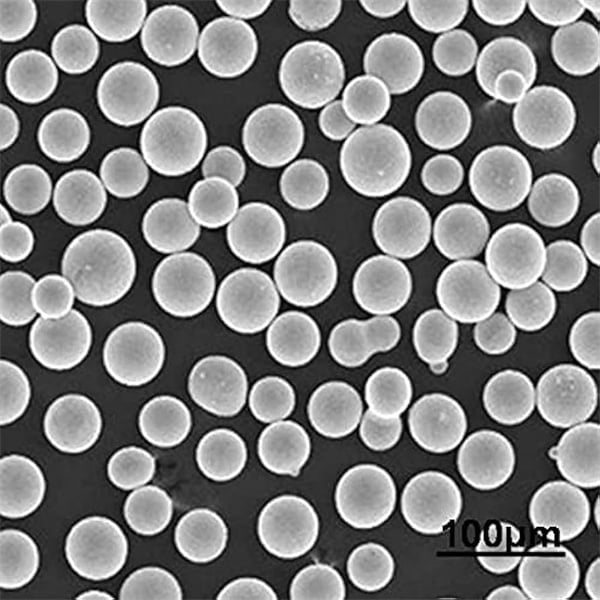

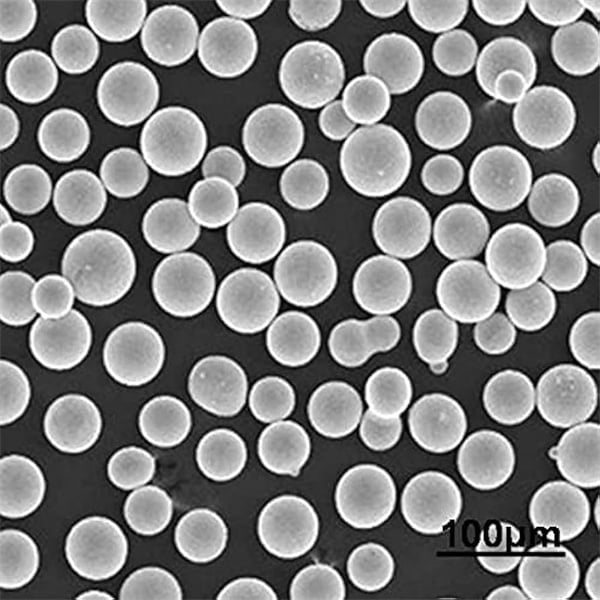

분말 제조 장치는 고체 물질을 미세한 분말로 변환하도록 설계된 특수 기계입니다. 이러한 장치는 야금, 제약, 화장품, 식품 가공 등 다양한 산업에서 매우 중요한 역할을 합니다. 입자 크기와 분포를 정밀하게 제어하여 최종 제품의 효율성과 품질을 향상시킵니다.

주요 기능:

- 다용도성: 다양한 소재에 적합합니다.

- 정확성: 입자 크기 제어.

- 효율성: 높은 처리량과 에너지 효율.

- 사용자 지정: 특정 요구 사항에 맞는 다양한 모델.

종류 분말 제조 장치

1. 볼 밀

볼 밀은 볼을 사용하여 재료를 분쇄하는 회전 메커니즘을 통해 재료를 미세한 분말로 분쇄하는 데 사용되는 원통형 장치입니다.

2. 제트 밀

제트 밀은 고속 가스 분사를 사용하여 재료를 미크론 크기의 입자로 분쇄합니다.

3. 해머 밀

해머 밀은 회전하는 해머를 사용하여 재료를 미세한 분말로 분쇄합니다.

4. 소모품 공장

마모 밀은 두 표면 사이에서 재료를 연마하는 원리를 기반으로 작동합니다.

5. 유체 에너지 밀

마이크로나이저라고도 하는 유체 에너지 밀은 고속 가스 스트림을 사용하여 입자 감소를 달성합니다.

6. 유성 볼 밀

유성 볼 밀은 볼 밀의 고급 버전으로, 더 높은 에너지 임팩트와 더 미세한 입자 크기 제어 기능을 제공합니다.

7. 진동 밀

진동 밀은 진동 에너지를 사용하여 연삭 및 밀링을 수행합니다.

8. 극저온 밀

극저온 밀은 재료를 극저온으로 냉각하여 연삭을 용이하게 합니다.

9. 디스크 밀

디스크 밀은 회전하는 디스크를 사용하여 재료를 미세한 분말로 분쇄합니다.

10. 핀 밀

핀 밀은 핀을 사용하여 미세 입자 크기를 줄입니다.

특정 금속 파우더 모델에 대한 자세한 설명

모델 1: 나노그라인드 2000

유형: 볼 밀

구성: 스테인리스 스틸

속성: 입자 분포가 균일한 초미립자 분말 생산

특성: 높은 에너지 영향력, 프로그래밍 가능한 연삭 시간

애플리케이션: 나노 소재, 제약, 연구실

모델 2: MicroJet 150

유형: 제트 밀

구성: 텅스텐 카바이드

속성: 수 미크론까지 입자 크기 달성

특성: 고속 가스 스트림, 조절 가능한 압력

애플리케이션: 제약, 화장품, 정밀 화학 제품

모델 3: TurboMill 500

유형: 해머 밀

구성: 고탄소강

속성: 단단하고 부서지기 쉬운 소재에 효율적

특성: 회전 망치, 화면 크기 조절 가능

애플리케이션: 식품 가공, 재활용, 바이오매스

모델 4: 어트레이터 450

유형: 소모 밀

구성: 강화 강철

속성: 일관된 분포의 미세 입자 크기

특성: 두 표면 사이의 연삭, 에너지 효율적

애플리케이션: 페인트, 코팅, 세라믹

모델 5: Micronizer X100

유형: 유체 에너지 밀

구성: 스테인리스 스틸

속성: 오염을 최소화한 미세 분말 생산

특성: 고속 가스 스트림, 입자 크기에 대한 미세 제어

애플리케이션: 제약, 안료, 산업용 광물

모델 6: PlanetMiller 6000

유형: 유성 볼 밀

구성: 합금강

속성: 나노 크기의 분말 생산

특성: 높은 에너지 임팩트, 다방향 이동

애플리케이션: 나노 기술, 첨단 소재, 연구

모델 7: VibroGrind 350

유형: 진동 밀

구성: 강화 강철

속성: 중간 정도의 경질 소재에 효율적

특성: 진동 에너지, 낮은 에너지 소비

애플리케이션: 광물 가공, 야금, 세라믹

모델 8: CryoMiller 900

유형: 극저온 밀

구성: 극저온 등급 강철

속성: 저온에서 효율적이며 열 성능 저하 방지

특성: 액체 질소 사용, 초미세 분쇄

애플리케이션: 생물학적 샘플, 플라스틱, 고무

모델 9: DiscMill 200

유형: 디스크 밀

구성: 고탄소강

속성: 최소한의 에너지로 미세 분말 생산

특성: 회전 디스크, 간격 조절 가능

애플리케이션: 농업, 식품 산업, 화학 처리

모델 10: 핀크러셔 300

유형: 핀 밀

구성: 텅스텐 카바이드

속성: 미세하고 일관된 입자 크기

특성: 고속 회전 핀, 손쉬운 청소

애플리케이션: 의약품, 식품 첨가물, 화학 제품

응용 분말 제조 장치

산업용 애플리케이션

분말 제조 장치는 적층 제조 및 소결 공정용 금속 분말을 생산하는 데 사용되는 야금과 같은 산업에서 없어서는 안 될 필수 요소입니다.

제약 애플리케이션

제약 산업에서 이러한 장치는 약물 제형 및 전달에 필수적인 미세하고 균일한 분말 생산을 보장합니다.

식품 가공 애플리케이션

푸드 프로세서는 이러한 장치를 사용하여 향신료, 밀가루 및 기타 식재료의 미세한 분말을 생산하여 식감과 풍미를 향상시킵니다.

화장품 애플리케이션

화장품에서 파우더 제조 장치는 메이크업 및 스킨케어와 같은 제품을 위한 미세한 파우더를 만들어 부드러운 발림성과 일관성을 보장합니다.

분말 제조 장치 사양

| 모델 | 유형 | 재질 | 입자 크기 | 용량 | 전력 소비 | 애플리케이션 |

|---|---|---|---|---|---|---|

| 나노그라인드 2000 | 볼 밀 | 스테인리스 스틸 | 나노 규모 | 5kg/시간 | 3 kW | 나노 소재, 제약 |

| MicroJet 150 | 제트 밀 | 텅스텐 카바이드 | 미크론 규모 | 10kg/시간 | 5 kW | 제약, 화장품 |

| TurboMill 500 | 해머 밀 | 고탄소강 | 괜찮아요 | 20kg/시간 | 7 kW | 식품, 재활용, 바이오매스 |

| 공격자 450 | 소모 밀 | 강화 강철 | 괜찮아요 | 8kg/시간 | 4kW | 페인트, 코팅, 세라믹 |

| 마이크로나이저 X100 | 유체 에너지 밀 | 스테인리스 스틸 | 초미세먼지 | 15kg/시간 | 6 kW | 제약, 안료 |

| PlanetMiller 6000 | 유성 볼 밀 | 합금강 | 나노 규모 | 3kg/시간 | 2.5 kW | 나노 기술, 연구 |

| VibroGrind 350 | 진동 밀 | 강화 강철 | 중간 벌금 | 12kg/시간 | 4.5 kW | 광물 가공, 세라믹 |

| 크라이오밀러 900 | 극저온 밀 | 극저온 등급 강철 | 초미세먼지 | 4kg/시간 | 5 kW | 생물학, 플라스틱 |

| DiscMill 200 | 디스크 밀 | 고탄소강 | 괜찮아요 | 25kg/시간 | 6 kW | 농업, 식품 |

| 핀크러셔 300 | 핀 밀 | 텅스텐 카바이드 | 괜찮아요 | 10kg/시간 | 5.5 kW | 제약, 식품, 화학 |

공급업체 및 가격 세부 정보

| 공급업체 | 모델 | 가격 범위 | 위치 | 연락처 |

|---|---|---|---|---|

| PowderTech Inc. | 나노그라인드 2000 | $20,000 – $30,000 | 미국 | [email protected] |

| JetMills Ltd. | MicroJet 150 | $15,000 – $25,000 | UK | [email protected] |

| HammerMills Corp. | TurboMill 500 | $10,000 – $18,000 | 독일 | [email protected] |

| 소모품 | 공격자 450 | $12,000 – $20,000 | 캐나다 | [email protected] |

| 마이크로나이저 솔루션 | 마이크로나이저 X100 | $18,000 – $28,000 | 일본 | [email protected] |

| 플래니터리밀스 | PlanetMiller 6000 | $25,000 – $35,000 | 미국 | [email protected] |

| 바이브로테크 | VibroGrind 350 | $14,000 – $22,000 | 대한민국 | [email protected] |

| CryoMills Inc. | 크라이오밀러 900 | $22,000 – $32,000 | 미국 | [email protected] |

| DiscMills Ltd. | DiscMill 200 | $8,000 – $15,000 | UK | [email protected] |

| 핀밀 기술 | 핀크러셔 300 | $16,000 – $24,000 | 중국 | [email protected] |

장단점 비교

장점 분말 제조 장치:

- 정확성:균일한 입자 크기를 구현합니다.

- 다용도성: 다양한 소재에 적합합니다.

- 효율성: 낭비를 최소화하면서 처리량을 높입니다.

- 사용자 지정: 특정 산업 요구 사항에 맞는 모델.

파우더 제조 장치의 단점:

- 비용: 높은 초기 투자 비용.

- 유지 관리: 정기적인 유지 관리가 필요합니다.

- 복잡성: 숙련된 운영자가 필요합니다.

- 에너지 소비: 에너지 집약적일 수 있습니다.

응용 프로그램 및 용도

| 산업 | 애플리케이션 | 혜택 |

|---|---|---|

| 야금학 | 금속 분말 생산 | 향상된 재료 속성 |

| 제약 | 약물 제형 | 일관된 복용량과 효능 |

| 식품 가공 | 향신료 및 밀가루 생산 | 향상된 풍미와 식감 |

| 화장품 | 메이크업 및 스킨케어 제품 제형 | 부드러운 적용과 일관성 |

| 화학 물질 | 정밀 화학 제품 생산 | 반응성 및 순도 향상 |

| 나노 기술 | 나노 물질 합성 | 고급 재료 속성 |

| 연구실 | 실험 재료 준비 | 변수에 대한 정밀한 제어 |

| 재활용 | 재료 재생 및 재사용 | 지속 가능한 관행 |

비교 분석

| 매개변수 | 볼 밀 | 제트 밀 | 해머 밀 | 소모 밀 |

|---|---|---|---|---|

| 정밀도 | 높음 | 매우 높음 | 보통 | 높음 |

| 다용도성 | 높음 | 높음 | 높음 | 보통 |

| 효율성 | 높음 | 매우 높음 | 보통 | 높음 |

| 비용 | 보통 | 높음 | 낮음 | 보통 |

| 에너지 사용량 | 보통 | 높음 | 높음 | 보통 |

| 유지 관리 | 높음 | 보통 | 높음 | 보통 |

자주 묻는 질문

| 질문 | 답변 |

|---|---|

| 파우더 제조 장치란 무엇인가요? | 고체 재료를 다양한 용도에 맞게 미세한 분말로 변환하도록 설계된 기계입니다. |

| 어떤 산업에서 파우더 제조 장치를 사용하나요? | 야금, 제약, 식품 가공, 화장품과 같은 산업. |

| 이러한 장치를 사용하면 어떤 이점이 있나요? | 정확성, 다용도성, 효율성 및 사용자 지정. |

| 일반적인 파우더 제조 장치에는 어떤 종류가 있나요? | 볼 밀, 제트 밀, 해머 밀, 마모 밀 및 유체 에너지 밀. |

| 올바른 파우더 제조 기기를 선택하려면 어떻게 해야 하나요? | 재료, 원하는 입자 크기, 애플리케이션 요구 사항을 고려하세요. |

| 이러한 장치에는 어떤 유지 관리가 필요하나요? | 정기적인 청소, 부품 교체 및 성능 점검. |

| 이러한 장치는 에너지 효율적입니까? | 효율성은 유형에 따라 다르며, 일부는 다른 유형보다 에너지 집약적입니다. |

| 이러한 장치는 모든 유형의 자료를 처리할 수 있나요? | 다용도로 사용할 수 있지만 일부 모델은 특정 소재에 더 적합합니다. |

| 이러한 장치의 비용 범위는 어떻게 되나요? | 가격은 $8,000~$35,000으로 유형과 모델에 따라 매우 다양합니다. |

| 파우더 제조 장치는 어디에서 구입할 수 있나요? | 파우더테크, 제트밀스, 해머밀스 등 전문 공급업체에서 다양한 제품을 제공합니다. |

결론

분말 제조 장치는 여러 산업 분야에서 필수적인 도구로, 미세 분말을 생산하는 데 필요한 정밀도와 효율성을 제공합니다. 유형, 용도, 사양, 장단점을 이해하면 필요에 가장 적합한 장치를 정보에 입각하여 결정할 수 있습니다. 올바른 공급업체를 선택하고 장비를 유지 관리하는 것이 성능과 수명을 극대화하는 핵심이라는 점을 기억하세요. 행복한 파우더 메이킹!