개요 파우더 제조 기술

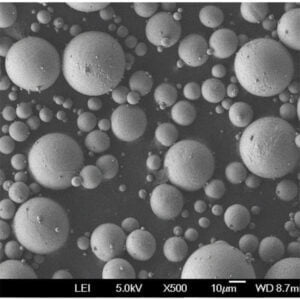

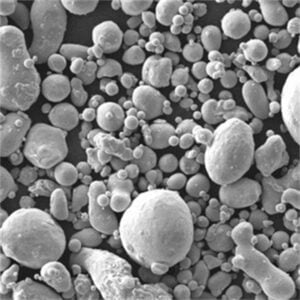

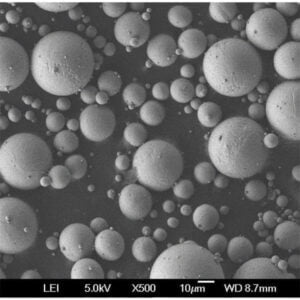

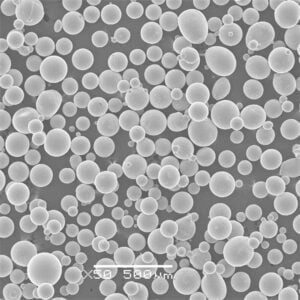

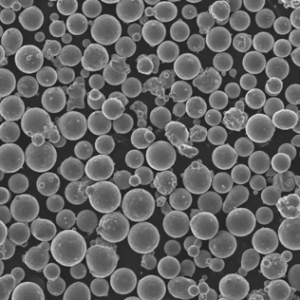

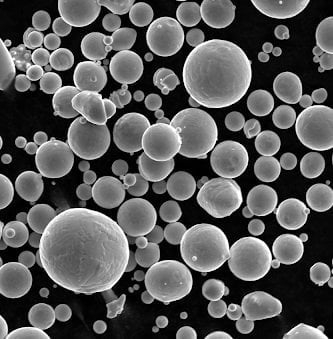

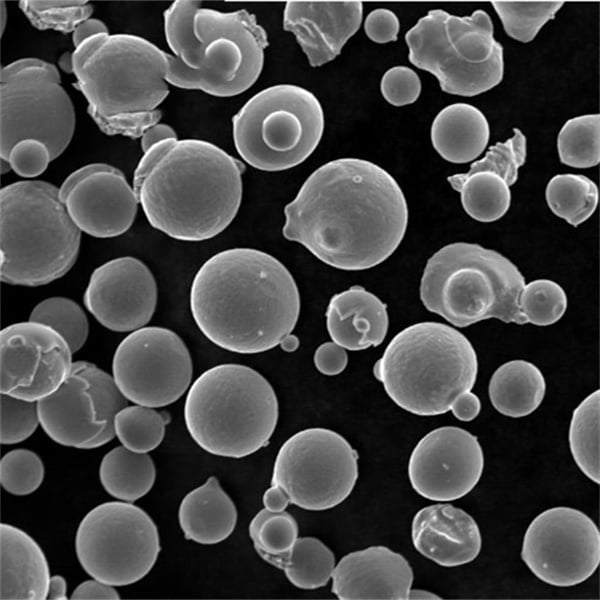

분말 제조 기술은 수많은 산업에 혁신을 가져왔으며, 다양한 용도에 맞는 특정 특성을 가진 금속 분말을 만드는 다양한 접근 방식을 제공합니다. 이 기술에는 원자화, 기계적 합금, 전기분해 등 다양한 공정이 포함되며, 각 공정에는 고유한 장점과 한계가 있습니다. 산업이 발전함에 따라 고품질 금속 분말에 대한 수요가 계속 증가하면서 분말 생산 방법의 혁신이 이루어지고 있습니다.

파우더 제조 기술의 주요 세부 사항

| 프로세스 | 설명 | 애플리케이션 |

|---|---|---|

| 원자화 | 용융 금속 스트림을 미세한 물방울로 분해하여 분말로 굳히는 작업을 포함합니다. | 항공우주, 자동차, 적층 제조 |

| 기계적 합금 | 고에너지 볼 밀링을 통해 분말을 혼합하여 합금 분말을 만듭니다. | 야금, 전자, 나노 기술 |

| 전기 분해 | 전기 화학 반응을 활용하여 고순도 금속 분말을 생산합니다. | 배터리, 촉매, 화학 산업 |

금속 분말의 종류와 모델

금속 분말은 구성, 크기 및 특성이 매우 다양하여 다양한 용도에 적합합니다. 다음은 몇 가지 구체적인 금속 분말 모델입니다:

- 알루미늄 분말(Al-1001)

구성: 순수 알루미늄

속성: 가볍고 열전도율이 높으며 부식에 강합니다.

애플리케이션: 항공우주 부품, 자동차 부품, 전자 제품 - 구리 분말(Cu-2002)

구성: 순수 구리

속성: 뛰어난 전기 및 열 전도성, 유연성

애플리케이션: 전기 접점, 열 교환기, 전도성 잉크 - 철분(Fe-3003)

구성: 순수 철분

속성: 자기, 고강도, 우수한 연성

애플리케이션: 자성 재료, 자동차 부품, 기계 - 니켈 분말(Ni-4004)

구성: 순수 니켈

속성: 내식성, 높은 융점, 우수한 전도성

애플리케이션: 배터리, 초합금, 코팅 - 티타늄 분말(Ti-5005)

구성: 순수 티타늄

속성: 높은 중량 대비 강도, 부식 방지, 생체 적합성

애플리케이션: 의료용 임플란트, 항공우주 부품, 스포츠용품 - 스테인리스 스틸 파우더(SS-6006)

구성: 철-크롬-니켈 합금

속성: 부식 방지, 고강도, 내구성

애플리케이션: 수술 기구, 주방용품, 자동차 부품 - 코발트-크롬 분말(CoCr-7007)

구성: 코발트-크롬 합금

속성: 높은 내마모성, 생체 적합성, 높은 융점

애플리케이션: 의료용 임플란트, 치과 보철, 항공 우주 - 텅스텐 분말(W-8008)

구성: 순수 텅스텐

속성: 고밀도, 높은 융점, 단단한

애플리케이션: 절삭 공구, 방사선 차폐, 항공 우주 - 은 분말(Ag-9009)

구성: 순은

속성: 최고의 전기 전도성, 항균성, 유연성

애플리케이션: 전기 접점, 의료 기기, 보석류 - 금 분말(Au-1010)

구성: 순금

속성: 우수한 내식성, 높은 전기 전도성, 생체 적합성

애플리케이션: 전자 제품, 의료 기기, 명품

응용 파우더 제조 기술

금속 분말은 고유한 특성을 활용하여 제품 성능과 제조 효율성을 향상시키는 등 다양한 분야에서 활용되고 있습니다.

| 애플리케이션 | 설명 | 예제 |

|---|---|---|

| 적층 제조 | 금속 분말을 활용하여 복잡한 고정밀 부품을 레이어별로 제작합니다. | 항공우주 부품, 의료용 임플란트 |

| 야금학 | 파우더 블렌딩 및 소결을 통해 금속의 특성을 향상시킵니다. | 고강도 합금, 내마모성 부품 |

| 전자 제품 | 금속 분말은 전도성 페이스트 및 구성 요소에 사용됩니다. | 전도성 잉크, 회로 기판 |

| 자동차 | 경량 부품으로 연비와 성능을 개선합니다. | 엔진 부품, 브레이크 패드 |

| 의료 | 임플란트 및 보철용 생체 적합성 금속 분말. | 고관절 교체, 치과 임플란트 |

| 항공우주 | 중요한 항공우주 애플리케이션을 위한 고성능 소재. | 터빈 블레이드, 구조 부품 |

| 화학 산업 | 특정 금속 분말로 만든 촉매 및 필터. | 화학 반응기, 여과 시스템 |

사양, 크기, 등급 및 표준

금속 분말을 선택할 때는 사양, 크기, 등급 및 표준을 고려하여 애플리케이션의 요구 사항을 충족하는지 확인하는 것이 중요합니다.

| 모델 | 크기 범위(µm) | 등급 | 표준 |

|---|---|---|---|

| Al-1001 | 10-45 | A | ASTM B-214 |

| Cu-2002 | 15-63 | B | ISO 4288 |

| Fe-3003 | 5-150 | C | ASTM E-1079 |

| Ni-4004 | 10-90 | A | ISO 9001 |

| Ti-5005 | 20-100 | B | ASTM F-67 |

| SS-6006 | 25-75 | C | ASTM A-240 |

| CoCr-7007 | 15-45 | A | ISO 5832-12 |

| W-8008 | 1-150 | B | ASTM B-777 |

| Ag-9009 | 5-50 | A | ISO 10993-1 |

| Au-1010 | 2-20 | B | ASTM B-488 |

공급업체 및 가격 세부 정보

금속 분말에 적합한 공급업체를 찾는 것은 품질과 비용 효율성을 보장하는 데 매우 중요합니다. 다음은 주요 공급업체와 대략적인 가격 정보입니다:

| 공급업체 | 위치 | 사용 가능한 모델 | 가격(kg당) |

|---|---|---|---|

| Metal Powders Co. | 미국 | Al-1001, Cu-2002, Fe-3003 | $50 – $200 |

| PowderTech Ltd. | 독일 | Ni-4004, Ti-5005, SS-6006 | $100 – $500 |

| Alloy Solutions Inc. | 중국 | CoCr-7007, W-8008, Ag-9009 | $200 – $1000 |

| Pure Metals Corp. | 일본 | Au-1010, Al-1001, Cu-2002 | $500 – $2000 |

| 고급 파우더 | UK | Fe-3003, Ni-4004, Ti-5005 | $75 – $400 |

의 장단점 비교 파우더 제조 기술

다양한 파우더 제조 기술의 장점과 한계를 이해하면 필요에 가장 적합한 방법을 선택하는 데 도움이 될 수 있습니다.

| 기술 | 장점 | 제한 사항 |

|---|---|---|

| 원자화 | 높은 생산 속도, 미세 및 구형 분말, 다목적성 | 높은 에너지 소비, 고가의 장비 |

| 기계적 합금 | 균일한 합금 생산, 고유한 재료 생성 기능 | 긴 처리 시간, 오염 가능성 |

| 전기 분해 | 고순도 분말, 정밀한 조성 제어 | 특정 금속으로 제한, 생산 속도 저하 |

| 화학 물질 감소 | 특정 금속에 비용 효율적이고 확장 가능 | 환경 문제, 복잡한 처리 |

| 원심 분무 | 제어된 입자 크기 분포, 산화 최소화 | 특정 애플리케이션으로 제한, 높은 운영 비용 |

파우더 제조 기술의 장점

분말 제조 기술은 다양한 산업 분야에서 선호되는 여러 가지 이점을 제공합니다.

- 다용도성: 분말 제조 기술은 다양한 용도에 적합한 다양한 조성과 크기의 분말을 생산할 수 있습니다.

- 정확성: 첨단 기술을 통해 입자 크기와 구성을 정밀하게 제어하여 고품질의 제품을 생산할 수 있습니다.

- 효율성: 원자화 및 기계적 합금과 같은 공정을 통해 높은 생산 속도를 구현하여 산업 수요를 효율적으로 충족할 수 있습니다.

- 사용자 지정: 금속 분말은 강화된 강도, 전도성 또는 생체 적합성과 같은 특정 요구 사항을 충족하도록 맞춤화할 수 있습니다.

- 지속 가능성: 기계적 합금과 같은 일부 분말 생산 방식은 재활용 재료를 사용하여 지속 가능성을 높일 수 있습니다.

단점 파우더 제조 기술

이러한 장점에도 불구하고 파우더 제조 기술에는 고려해야 할 몇 가지 한계가 있습니다.

- 높은 비용: 분무와 같은 일부 분말 생산 방식에 필요한 장비와 에너지는 비용이 많이 들 수 있습니다.

- 복잡성: 기계 합금과 같은 공정은 전문 지식과 장비가 필요하기 때문에 구현하기가 복잡합니다.

- 환경 영향: 화학물질 감축과 같은 특정 방법은 유해한 화학물질 사용으로 인해 환경에 부정적인 영향을 미칠 수 있습니다.

- 머티리얼 선택의 한계: 모든 금속을 모든 분말 제조 기술로 효율적으로 가공할 수 있는 것은 아니므로 적용 가능성에 제한이 있습니다.

- 품질 관리: 대량의 파우더 배치에서 일관된 품질을 보장하는 것은 까다로울 수 있으므로 엄격한 품질 관리 조치가 필요합니다.

자주 묻는 질문

파우더 제조 기술이란 무엇인가요?

분말 제조 기술에는 산업 응용 분야에 사용되는 미세 금속 분말을 생산하는 데 사용되는 다양한 방법이 포함됩니다. 이러한 방법에는 원자화, 기계적 합금, 전기분해 등이 있으며, 각각 고유한 장점을 제공합니다.

파우더 제조 기술이란 무엇인가요?

분말 제조 기술은 벌크 재료에서 미세 입자(파우더)를 만드는 데 사용되는 공정을 말합니다. 이러한 재료는 금속, 플라스틱, 세라믹, 식품, 심지어 의약품까지 다양합니다. 다양한 기술이 있으며, 각 기술에는 고유한 장점이 있고 특정 특성을 가진 분말을 만드는 데 적합합니다.

파우더 제조 기술의 응용 분야에는 어떤 것이 있나요?

- 적층 제조(3D 프린팅): 파우더는 선택적 레이저 소결(SLS) 및 선택적 레이저 용융(SLM)과 같은 3D 프린팅 공정의 핵심 재료입니다.

- 분말 야금: 금속 분말은 압축과 소결을 통해 복잡한 모양을 만드는 데 사용됩니다.

- 코팅: 파우더는 보호, 장식 및 기능 추가를 위해 페인트, 잉크 및 기타 코팅에 사용됩니다.

- 제약: 분말은 약품의 일반적인 제형입니다.

- 음식: 분유, 커피, 설탕은 모두 분말 기술을 사용하여 만든 식품의 예입니다.

파우더 제조 기술의 종류:

- 원자화: 용융 금속은 가스 또는 물줄기를 사용하여 미세한 물방울로 분해되어 구형 입자로 응고됩니다. 이는 금속 분말의 일반적인 방법입니다.

- 연삭: 벌크 재료는 분말로 분쇄할 수 있지만 이 방법은 입자 모양이 불규칙해집니다. 부서지기 쉬운 재료에 주로 사용됩니다.

- 전기 분해: 전류는 금속 화합물을 원소로 분해하는 데 사용되며, 그 중 하나가 분말일 수 있습니다.

- 강수량: 용액은 플라스틱이나 의약품에 주로 사용되는 재료의 미세 입자를 만드는 데 사용됩니다.