Overzicht

Additive manufacturing (AM), also known as 3D printing, utilizes metal powders to construct components layer by layer based on digital models. The powder acts as the feedstock and is selectively melted, sintered, or bound by precision heat sources guided by the CAD geometries.

Popular AM processes for metals include binder jetting, directed energy deposition, powder bed fusion, and sheet lamination. Each technique requires powder with specific characteristics to achieve optimal density, surface finish, dimensional precision, and mechanical properties in the printed parts.

This guide provides an in-depth look at metal powder for AM, including alloy options, production methods, key powder properties, applications, specifications, suppliers, and purchasing considerations when sourcing material. Helpful comparison tables summarize technical data to assist with powder selection and qualification.

Sourcing optimized AM powder enables manufacturers to improve print quality, reduce defects, and fully leverage 3D printing benefits like design freedom, faster iteration, and part consolidation. Connecting with knowledgeable suppliers simplifies raw material qualification.

Alloy Options for AM Powder

A wide range of metals and alloys are available as optimized powder feedstock for 3D printing processes:

Algemene legeringssystemen voor Additief productiepoeder

- Roestvrij staal

- Gereedschapsstaal

- Titaan en titaanlegeringen

- Aluminium legeringen

- Nikkel-superlegeringen

- Kobalt-chroomlegeringen

- Edelmetalen zoals goud, zilver

- Exotic alloys like copper, tantalum, tungsten

Both standard and custom alloys can be sourced to meet specific needs in terms of corrosion resistance, strength, hardness, conductivity, or other properties.

Metalen poederproductiemethoden voor AM

Additive manufacturing utilizes metal powder produced through:

Typical Metal Powder Manufacturing Methods for AM

- Gasverneveling

- Waterverneveling

- Plasma-verneveling

- Elektrolyse

- Carbonyl ijzer proces

- Mechanische legering

- Metaal hydriding/dehydriding

- Plasma sferoïdie

- Granulatie

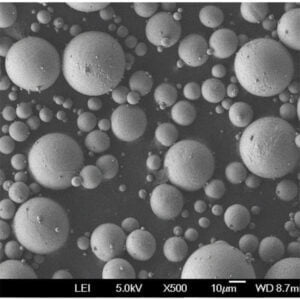

Spherical atomized powders provide optimal flow and dense packing required for most AM processes. Some techniques allow nanoscale or customized alloy particles.

Key Characteristics of AM Metal Powder

Kritische poederkenmerken voor AM zijn onder andere:

Metaal Additief productiepoeder Eigenschappen

| Kenmerkend | Typische waarden | Belang |

|---|---|---|

| Deeltjesgrootteverdeling | 10 tot 45 micron | Beïnvloedt verdichting, oppervlakteafwerking |

| Deeltjesvorm | Bolvormig | Verbetert de poederstroom en -verpakking |

| Schijnbare dichtheid | 2 tot 4 g/cc | Influences powder bed density |

| Tik op dichtheid | 3 tot 6 g/cc | Geeft samendrukbaarheid aan |

| Debiet van de hal | 25-50 s/50g | Zorgt voor een soepele poederverdeling |

| Verlies bij ontsteking | 0.1-0.5% | Low moisture content improves printing |

| Zuurstofgehalte | <0,1% | Minimizes defects from oxides |

Precisely controlling characteristics like particle size, shape, and chemistry is critical to achieving fully dense AM parts with desired properties.

Applications of AM Metal Powder

Additive manufacturing enables complex geometries impossible through conventional techniques:

Toepassingen voor additief produceren van metaal

| Industrie | Toepassingen | Voordelen |

|---|---|---|

| Lucht- en ruimtevaart | Turbinebladen, structuren | Ontwerpvrijheid, gewichtsvermindering |

| Medisch | Implantaten, protheses, instrumenten | Aangepaste vormen |

| Automobiel | Lichtgewicht prototypes en gereedschappen | Snelle iteratie |

| Verdediging | Drone-onderdelen, beschermende structuren | Snelle prototypes en kleine oplagen |

| Energie | Warmtewisselaars, spruitstukken | Consolidatie van onderdelen en topologieoptimalisatie |

| Elektronica | Afscherming, koelapparatuur, EMI | Complexe gesloten constructies |

Lichtgewicht, consolidatie van onderdelen en hoogwaardige legeringen voor extreme omgevingen bieden belangrijke voordelen ten opzichte van traditionele productiemethoden.

Specifications for AM Metal Powder

Internationale specificaties helpen bij het standaardiseren van de eigenschappen van AM-poeder:

Metaalpoederstandaarden voor additieve productie

| Standaard | Toepassingsgebied | Parameters | Testmethoden |

|---|---|---|---|

| ASTM F3049 | Gids voor het karakteriseren van AM-metalen | Bemonstering, grootteanalyse, chemie, defecten | Microscopie, diffractie, SEM-EDS |

| ASTM F3001-14 | Titaanlegeringen voor AM | Deeltjesgrootte, chemie, stroming | Zeven, SEM-EDS |

| ASTM F3301 | Nikkellegeringen voor AM | Analyse van deeltjesvorm en -grootte | Microscopie, beeldanalyse |

| ASTM F3056 | Roestvrij staal voor AM | Chemie, poedereigenschappen | ICP-OES, pyknometrie |

| ISO/ASTM 52921 | Standaardterminologie voor AM-poeders | Definities en poederkenmerken | Diverse |

Naleving van de gepubliceerde specificaties garandeert reproduceerbare poedergrondstoffen van hoge kwaliteit voor kritieke toepassingen.

Global Suppliers of AM Metal Powder

Toonaangevende internationale leveranciers van voor AM geoptimaliseerde metaalpoeders zijn onder andere:

Metal Powder Manufacturers for Additive Manufacturing

| Leverancier | Materialen | Typische deeltjesgrootte |

|---|---|---|

| Sandvik | Roestvrij, gereedschapsstaal, nikkellegeringen | 15-45 micron |

| Praxair | Titanium, superlegeringen | 10-45 micron |

| AP&C | Titanium-, nikkel-, kobaltlegeringen | 5-25 micron |

| Timmerman additief | Kobaltchroom, roestvrij, koper | 15-45 micron |

| LPW-technologie | Aluminiumlegeringen, titanium | 10-100 micron |

| EOS | Gereedschapsstaal, kobaltchroom, roestvrij | 20-50 micron |

Velen richten zich op fijne sferische poeders die specifiek ontworpen zijn voor gangbare AM-methoden zoals binder jetting, poederbedfusie en directed energy deposition.

Purchasing Considerations for AM Metal Powder

Key aspects to discuss with suppliers:

- Gewenste samenstelling en eigenschappen van de legering

- Doelpartikelgrootteverdeling en -vorm

- Dichtheid van de envelop en doorstroming in de hal

- Toelaatbare onzuiverheden zoals zuurstof en vocht

- Vereiste testgegevens en poederkarakterisering

- Beschikbare hoeveelheden en levertijden

- Special handling precautions for pyrophoric alloys

- Kwaliteitssystemen en traceerbaarheid van poederoorsprong

- Technical expertise in AM powder requirements

- Logistiek en leveringsmechanismen

Work closely with suppliers experienced in AM-specific powders to ensure ideal material selection for your process and components.

Pros and Cons of AM Metal Powder

Benefits vs Limitations of Metal Powder for Additive Manufacturing

| Voordelen | Nadelen |

|---|---|

| Maakt complexe, aangepaste geometrieën mogelijk | Hogere kosten dan conventionele materialen |

| Verkort de ontwikkelingstijd drastisch | Voorzorgsmaatregelen voor het hanteren van poeder vereist |

| Vereenvoudigt assemblages en lichtgewichten | Nabewerking vaak nodig bij as-geprinte onderdelen |

| Bereikt eigenschappen die smeedwerk benaderen | Beperkingen voor grootte en bouwvolume |

| Eliminates expensive tooling | Thermische spanningen kunnen barsten en vervorming veroorzaken |

| Maakt onderdelenconsolidatie en topologieoptimalisatie mogelijk | Lagere productievolumes dan traditionele methoden |

| Verbetert de buy-to-fly ratio aanzienlijk | Vereist rigoureuze poederkarakterisering en parameterontwikkeling |

Wanneer metaal AM op de juiste manier wordt gebruikt, biedt het baanbrekende voordelen, maar er is expertise nodig om het succesvol te implementeren.

Veelgestelde vragen

How small can particle size be for metal additive manufacturing?

Gespecialiseerde verstuivingstechnieken kunnen poeder produceren tot 1-10 micron, maar de meeste metaalprinters werken het best met een minimumgrootte rond 15-20 micron voor een goede stroming en verpakking.

Wat veroorzaakt een slechte oppervlakteafwerking van geprinte metalen onderdelen?

Oppervlakteruwheid ontstaat door gedeeltelijk gesmolten poeder dat zich vasthecht aan oppervlakken, spatten, traptreden en suboptimale smeltbadkenmerken. Door fijnere poeders te gebruiken en de ideale verwerkingsparameters in te stellen, wordt de afwerking gladder.

Werken alle 3D-printmethodes voor metaal met dezelfde poeders?

Hoewel er overlap is, gebruikt binder jetting over het algemeen een bredere poedergrootteverdeling dan poederbedfusie. Sommige processen zijn beperkt tot bepaalde legeringen op basis van smeltpunten of reactiviteit.

Hoe worden gemengde of bimetaalpoeders gemaakt?

Prealloyed powders ensure uniform properties but for composites, physical powder blending or specialized atomization techniques provide custom blended elemental powder mixes.

Hoe lang duurt het om het poedermateriaal in een metaalprinter te vervangen?

Een volledige purge en omschakeling tussen aanzienlijk verschillende legeringen vergt doorgaans 6-12 uur. Snel wisselen tussen vergelijkbare materialen kan minder dan een uur duren.

Conclusie

Optimized metal powders enable additive manufacturing processes to construct complex, robust metal components with superior properties. Matching alloy chemistry and powder characteristics to the printing method and component performance requirements is critical to high quality results. By partnering with experienced powder suppliers, end users leverage expertise in both powder production and 3D printing processes to develop parts faster and more reliably. Continued advances in metal powders help drive increased adoption of additive techniques across critical industries.