Overzicht van Inconel 625 poeder

Inconel 625 poeder is een nikkel-chroom-molybdeen legeringspoeder gebruikt voor additieve productie en metaal 3D printtoepassingen. Het is zeer corrosie- en oxidatiebestendig, terwijl het ook een hoge sterkte en taaiheid behoudt bij extreme temperaturen. Inconel 625 heeft uitstekende fabricage-eigenschappen waardoor het geschikt is voor complexe onderdelen met ingewikkelde vormen en functies.

Enkele belangrijke eigenschappen en kenmerken van Inconel 625 poeder zijn:

- Uitstekende weerstand tegen corrosie, vooral in reducerende, oxiderende en neutrale waterige omgevingen

- Hoge trek-, kruip- en breuksterkte bij temperaturen tot 1000°C

- Goede vermoeiingssterkte en uitstekende weerstand tegen de groei van vermoeiingsscheuren

- Behoudt sterkte en taaiheid tot cryogene temperaturen

- Kan thermisch worden behandeld om bepaalde eigenschappen verder te verbeteren

- Verouderingsharding vereist om optimale mechanische eigenschappen te verkrijgen

- Bestand tegen een breed scala aan organische en anorganische verbindingen

- Gemakkelijk te bewerken, vormen en lassen met conventionele methoden

Inconel 625 wordt gebruikt in toepassingen die sterkte, taaiheid, weerstand tegen vermoeiing en corrosiebestendigheid vereisen bij extreme temperaturen van cryogeen tot 1100 °C. Het wordt veel gebruikt in de ruimtevaart, chemische verwerking, verontreinigingsbewaking, olie en gas en scheepvaartindustrie.

Enkele van de belangrijkste toepassingen van Inconel 625 zijn:

- Lucht- en ruimtevaartonderdelen zoals motoruitlaatsystemen, straalomkeerders en turbineschoepen

- Chemische en voedselverwerkende apparatuur zoals kleppen, pompen, bevestigingsmiddelen, warmtewisselaars

- Scheepsonderdelen zoals schroefassen, scheepsbevestigingen en leidingsystemen

- Apparatuur voor verontreinigingsbeheersing en katalysatorbuizen

- Afstandhouders voor splijtstofelementen en componenten voor kweekreactoren

- Boorkopapparatuur, downhole tubing en onderzeese componenten voor olie & gas

Dit artikel geeft een gedetailleerd overzicht van Inconel 625 poeder, inclusief de samenstelling, eigenschappen, toepassingen, specificaties, prijzen, leveranciers en meer. Het vergelijkt Inconel 625 ook met andere nikkellegeringen en belicht de voordelen en beperkingen van dit veelzijdige superlegeringpoeder.

Samenstelling van Inconel 625 Poeder

Inconel 625 is een nikkel-chroom-molybdeenlegering met toevoegingen van ijzer, niobium en titanium. De chemische samenstelling van Inconel 625 poeder wordt hieronder gegeven:

| Element | Samenstelling bereik |

|---|---|

| Nikkel (Ni) | 58.0 – 63.0% |

| Chroom (Cr) | 20.0 – 23.0% |

| Molybdeen (Mo) | 8.0 – 10.0% |

| Ijzer (Fe) | Maximaal 5.0% |

| Niobium (Nb) + Tantaal (Ta) | 3.15 – 4.15% |

| Titaan (Ti) | Maximaal 0,40% |

| Koolstof (C) | Maximaal 0,10% |

| Mangaan (Mn) | Maximaal 0,50% |

| Silicium (Si) | Maximaal 0,50% |

| Aluminium (Al) | Maximaal 0,40% |

| Kobalt (Co) | Maximaal 1,0% |

| Zwavel (S) | Maximaal 0,015% |

| Fosfor (P) | Maximaal 0,015% |

| Borium (B) | Maximaal 0,006% |

Het hoge nikkel- en chroomgehalte geeft Inconel 625 een uitstekende weerstand tegen corrosie, oxidatie en andere chemische aanvallen. Molybdeen verbetert de sterkte bij hoge temperaturen. Niobium zorgt voor versterking in vaste oplossing en vormt carbiden voor precipitatieharding. IJzer verbetert de sterkte bij hoge temperaturen. Titanium en aluminium combineren met niobium om verhardende precipitaten te vormen.

Dankzij nauwkeurige controle over de samenstelling, poederkenmerken en verwerkingsparameters levert Inconel 625 poeder consistente, betrouwbare hoogwaardige eigenschappen en prestaties.

Eigenschappen van Inconel 625 poeder

Inconel 625 vertoont een uitstekende combinatie van hoge sterkte, goede verwerkbaarheid en uitstekende corrosiebestendigheid. De eigenschappen maken het geschikt voor kritische toepassingen onder extreme omstandigheden.

Mechanische eigenschappen

- Uitstekende treksterkte van 760 - 1380 MPa

- 0,2% Opbrengststerkte van 450 - 1210 MPa

- Rek tussen 30 - 55%

- Oppervlaktevermindering tot 75%

- Slagvastheid tot 300 J bij kamertemperatuur

- Hardheid van 25 - 33 HRc

Fysieke eigenschappen

- Smelttraject van 1290 - 1350°C

- Dichtheid van 8,44 g/cm3

- Elektrische weerstand van 1,25 microhm-cm bij 20°C

- Warmtegeleidingsvermogen van 9,8 W/m-K bij 20°C

- elasticiteitsmodulus 205 GPa

- Thermische uitzettingscoëfficiënt 13 μm/m-°C

Thermische eigenschappen

- Uitstekende sterkte bij hoge temperaturen tot 1000°C

- Breuksterkte boven 250 MPa bij 800°C

- Continu gebruik tot 980°C

- Oxidatiebestendigheid bij intermitterend gebruik tot 1150°C

Corrosieweerstand

- Weerstaat put- en spleetcorrosie in oxiderende, neutrale en reducerende omgevingen

- Uitstekende weerstand tegen spanningscorrosie

- Zeer goed bestand tegen zuren zoals zoutzuur, zwavelzuur, azijnzuur en fosforzuur

- Bestand tegen alkalische oplossingen, organische zuren en halogeenzouten

Vermoeidheid Sterkte

- Uitstekende weerstand tegen vermoeiing en scheurgroei

- Zeer hoge cycli tot falen, vooral bij verouderde tempers

- Gebruikt voor dynamische, cyclisch belaste componenten

Cryogene eigenschappen

- Behoudt hoge ductiliteit en taaiheid bij cryogene temperaturen

- Indrukwekkende sterkte bij -196°C

- Geschikt voor opslag en transport van vloeibaar gas

Magnetische doorlaatbaarheid

- Vertoont een lage magnetische permeabiliteit

- Relatieve doorlatendheid ≤1,002 tot verzadiging

- Gebruikt voor speciale toepassingen die niet-magnetisch gedrag vereisen

Andere kenmerken

- Goede fabricage-eigenschappen - gemakkelijk lassen, vormen, machinaal bewerken

- Uitstekende afwerkings- en polijsteigenschappen

- Lage neutronenabsorptiedoorsnede

- Niet-magnetisch tot het Curiepunt van -35°C

Toepassingen en gebruik van Inconel 625 poeder

De combinatie van sterkte, ductiliteit, weerstand tegen vermoeiing en uitstekende corrosiebestendigheid maakt Inconel 625 geschikt voor een breed scala aan kritische toepassingen in extreme omgevingen.

Lucht- en ruimtevaarttoepassingen

- Uitlaatkegels en -kanalen voor straalmotoren

- Onderdelen van de straalomkeerder en interne kanalen

- Onderdelen van hete secties van turbinemotoren zoals afdichtingen, behuizingen, bladen, schijven

- Bevestigingsmiddelen zoals bouten, schroeven en moeren

- Doorsneden van kanaalsystemen voor vliegtuigen

- Gelaste gefabriceerde constructies en samenstellingen

Chemische industrie

- Warmtewisselaarbuizen voor corrosieve chemicaliën

- Kleppen, pompen, bevestigingsmiddelen en leidingsystemen

- Bekledingen voor chemische reactievaten en tanks

- Onderdelen voor autoclaven en drukvaten

Maritieme techniek

- Assen, propellers, bevestigingsmiddelen voor scheepsmotoren en constructies

- Leidingsystemen, pomphuizen, kleppen voor ontziltingsinstallaties

- Onderdelen blootgesteld aan zeewatercorrosie zoals buizen, pijpen, tanks

Olie- en gasproductie

- Downhole-buizen, putkoponderdelen en bevestigingsmiddelen

- Afsluiters, pompen en leidingsystemen voor extractie en raffinage

- Subsea-olieveldapparatuur zoals connectoren, wellhead-onderdelen

Apparatuur voor verontreinigingsbeheersing

- Scrubberbuizen, schoorstenen, kanalen en uitlaatcomponenten

- Thermowells, bevestigingen en hangers voor katalysatoren

- Onderdelen voor het hanteren van hete corrosieve gassen

Voedselverwerkende industrie

- Tanks, kleppen, pompen, pijpfittingen en bevestigingsmiddelen

- Warmtewisselaars, verdampers en sterilisatieapparatuur

- Onderdelen voor het hanteren van zuren, logen en zouten

Nucleaire toepassingen

- Bekledingsmateriaal voor splijtstofelementen

- Afstandsroosters en veren in splijtstofpakketten

- Inwendige delen van reactoren en onderdelen van kweekreactoren

Cryogene toepassingen

- Opslagtanks en transportvaten voor vloeibaar gas

- Cryogene leidingen en leidingcomponenten

- Constructiedelen blootgesteld aan lage cryogene temperaturen

Inconel 625 poeder leveranciers

Inconel 625 poeder wordt wereldwijd op grote schaal geproduceerd en gedistribueerd. Gerenommeerde leveranciers met hoogwaardige materialen en uitgebreide technische expertise zijn onder andere:

| Leverancier | Beschrijving |

|---|---|

| Sandvik | Toonaangevende leverancier van metaalpoeders voor AM. Gasgeatomiseerd Inconel 625 poeder volgens ASTM F3056. |

| Met3DP | Metal3DP Technology Co, LTD is een toonaangevende leverancier van additieve productieoplossingen met hoofdkantoor in Qingdao, China. |

| Praxair | Produceert zeer zuivere metaalpoeders voor additieve productie. |

| AP&C | Gespecialiseerd in gasverstuiving van nikkelsuperlegeringen zoals Inconel 625. |

| H.C. Starck-oplossingen | Assortiment legeringspoeders op basis van kobalt, nikkel en ijzer. |

| Hogenäs | Zweeds bedrijf gespecialiseerd in metaalpoeders voor de industrie. |

| LPW-technologie | Britse leverancier van metaalpoeders en draad voor AM. |

| SLM-oplossingen | Biedt geoptimaliseerde parameters en poeder voor SLM-apparatuur. |

Specificeer de grootte van het poeder, de samenstelling, de productiemethode (gasverneveld, plasma roterend elektrodeproces of vacuüm inductiesmelten) en de vereiste kwaliteitscertificering van leveranciers. Voer volledige traceerbaarheid en kwaliteitscontroles uit voor gebruik.

Inconel 625 poeder prijzen

Inconel 625 poederprijzen zijn afhankelijk van factoren zoals hoeveelheid, poederkenmerken, leveranciersmarges en geografische locatie. Indicatieve prijzen voor gas geatomiseerde Inconel 625 poeders geschikt voor laser of elektronenbundel smelten:

| Hoeveelheid poeder | Prijsbereik |

|---|---|

| 1 kg | $120 – $180 per kg |

| 10 kg | $100 – $160 per kg |

| 100 kg | $90 – $150 per kg |

| 1.000 kg | $80 – $140 per kg |

Grotere Inconel 625 poederbestellingen van meer dan 1.000 kg krijgen doorgaans korting van toonaangevende fabrikanten. Prijzen variëren ook op basis van aanvullende eisen zoals de verdeling van de deeltjesgrootte, stroombaarheid, kwaliteitscontroles en speciale verpakkingen.

Metal3DP biedt hoge kwaliteit Inconel 625 poeder op voorraad met lage minimum bestelhoeveelheden en snelle levertijden. We bieden oplossingen op maat voor onderzoeksinstellingen en bedrijven in verschillende sectoren.

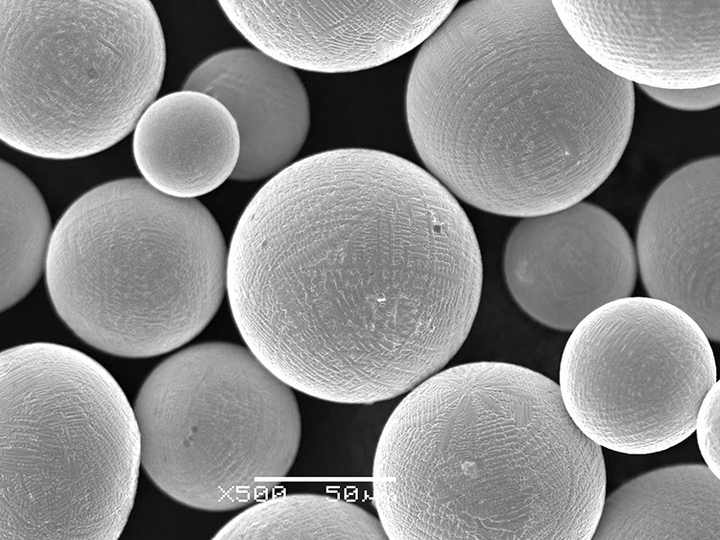

Metal3DP's Inconel 625 poeder wordt vervaardigd met behulp van een atomisatieproces met inert gas om een sferische morfologie en strakke deeltjesgrootteverdeling te verkrijgen. Ons in-house zeefproces zorgt ervoor dat de poeders voldoen aan uw specifieke eisen, met deeltjesgroottes variërend van 15-45 micron voor additieve productie of tot 150 micron voor MIM-grondstofproductie.

Metal3DP kan kleine proefmaten Inconel 625 aanbieden van 1kg tot bulkhoeveelheden van 1000kg. Onze voorraad maakt snelle verzending mogelijk binnen 3-5 dagen na orderbevestiging. We zijn trots op onze snelle klantenservice en technische ondersteuning.

Voor meer informatie over onze Inconel 625 poederaanbiedingen of aangepaste vereisten kunt u terecht bij neem contact op met ons verkoopteam. We kijken ernaar uit om u te helpen met uw behoeften aan nikkellegeringspoeder.

How to Select Inconel 625 Powder?

Neem de volgende factoren in overweging bij het kiezen van Inconel 625 poeder voor AM-toepassingen:

- Chemische samenstelling - Controleer of de poedersamenstelling voldoet aan de gespecificeerde normen voor Inconel 625, zoals ASTM F3056.

- Deeltjesgrootte - Selecteer poeder op basis van het AM-proces en de gewenste resolutie. Laserprocessen gebruiken 5 - 45 micron. Elektronenbundel gebruikt 45 - 150 micron.

- Deeltjesvorm - De bolvormige poedermorfologie zorgt voor een goede vloeibaarheid en verpakkingsdichtheid.

- Deeltjesgrootteverdeling - Strakke verdelingen maken een hoge pakkingsdichtheid en herhaalbare prestaties mogelijk.

- Vloeibaarheid - Meet de stroomsnelheid met een Hall stromingsmeter of een Freeman Technology tester.

- Schijnbare dichtheid en kraan dichtheid - Een hogere dichtheid verbetert de prestaties. De tapdichtheid moet groter zijn dan 60% van de theoretische maximale dichtheid.

- Gehalte aan oppervlakteoxide - Een lager zuurstofgehalte resulteert in een hogere dichtheid. Streef naar minder dan 0,4% zuurstof.

- Microstructuur - Poeder moet een fijne, uniforme korrelstructuur hebben zonder poreusheid of onzuiverheden.

- Vormcomplexiteit - Bolvormige poeders presteren beter voor complexe geometrieën, dunne wanden en roosterstructuren.

- Kwaliteitscertificering - Bevestig naleving van specificaties zoals ASTM F3056. Bekijk testrapporten.

- Proces optimalisatie - Poedereigenschappen afstemmen op printer, parameters en vereisten.

- Technische expertise - Selecteer leveranciers met uitgebreide toepassingservaring en gegevens.

Evalueer poedermonsters grondig voordat je grote hoeveelheden aanschaft. Voer testopstellingen uit om parameters in te stellen en prestaties te valideren.

How to Store Inconel 625 Powder?

Inconel 625 poeder vereist de juiste opslag en verwerking om de poederkwaliteit te behouden en verontreiniging te voorkomen:

- Bewaar containers op een koele, droge plaats uit de buurt van zonlicht en vocht.

- Ideale opslagtemperaturen zijn lager dan 25°C bij 35-60% relatieve vochtigheid.

- Vermijd temperatuurschommelingen die vochtcondensatie kunnen veroorzaken.

- Gebruik purgen met inert gas als u geopende houders voor langere tijd opslaat.

- Zorg ervoor dat containers goed afgesloten zijn na het nemen van testmonsters om oxidatie te voorkomen.

- Beperk de toegang tot poederopslagruimtes om ongeoorloofd gebruik te voorkomen.

- Vermijd plastic verpakkingen die kunnen interageren met poeders. Gebruik de originele verpakking van de fabrikant.

- Voorkom kruisbesmetting bij het opslaan van meerdere poeders op dezelfde locatie.

- Volg de veiligheidsmaatregelen - gebruik handschoenen, maskers en beperk stof tot een minimum.

- Raadpleeg de richtlijnen van de fabrikant en het veiligheidsinformatieblad voor aanvullende veiligheids- en opslaginstructies.

Juiste opslag maximaliseert de houdbaarheid, voorkomt poederdegradatie en levert consistente resultaten van hoge kwaliteit.

How to Inspect and Test Inconel 625 Powder?

Binnenkomende partijen poeder moeten grondig worden geïnspecteerd en getest om er zeker van te zijn dat ze voldoen aan alle chemische, fysische en microstructurele vereisten.

Typische kwaliteitstests die worden uitgevoerd zijn onder andere:

| Test | Beschrijving | Gebruikt materiaal |

|---|---|---|

| Chemische analyse | Bevestigt elementaire samenstelling via XRF, ICP-OES of LECO-analyse | Röntgenfluorescentieanalysator, optische emissiespectrometer |

| Deeltjesgrootteverdeling | Meet het groottebereik en de verdeling van poederdeeltjes | Deeltjesgrootteanalysator met laserdiffractie |

| Poedermorfologie | Controleert de deeltjesvorm en oppervlaktestructuur met SEM | Scanning elektronenmicroscoop |

| Stroomsnelheid | Bepaalt de stroombaarheid van poeder door een gestandaardiseerde trechter | Hall-stromingsmeter, poederreformometer |

| Schijnbare dichtheid | Meet de dichtheid van een vaste massa poeder | Scott volumetrische test |

| Tik op dichtheid | Beoordeelt verpakkingsdichtheid onder trillingen/tikken | Apparaat voor het meten van de tapdichtheid |

| Vochtanalyse | Kwantificeert vochtopname tijdens opslag/transport | Infrarood vochtanalysatoren |

| Zuurstof en stikstof | Zuurstofgehalte beïnvloedt de poederprestaties | Fusieanalysator met inert gas |

| Microstructuur | Interne structuur geïnspecteerd op defecten | Optische en elektronenmicroscopie |

Bewaar monsters van elke partij voor periodieke hertesten en vergelijking nadat het poeder in gebruik is genomen. Analyseer gebruikt poeder uit reactoren om te bevestigen dat het niet gedegradeerd is tijdens de verwerking.

How to Process Inconel 625 Powder?

Inconel 625 poeder kan worden verwerkt via laser powder bed fusion (LPBF), electron beam melting (EBM) en directed energy deposition (DED) additieve productietechnieken. Hier zijn enkele richtlijnen voor verwerkingsparameters:

Laserpoederbedfusie

- Gebruik poeders met een grootte van 10-45 micron

- Laservermogen: 100-500W

- Scansnelheid: 300-1000 mm/s

- Luikafstand: 50-200 μm

- Laagdikte: 20-100 μm

- Voorverwarmen op 90-120°C om restspanningen te voorkomen

- Gebruik steunconstructies voor overstekken en complexe geometrieën

- Voer een spanningsverlichtende warmtebehandeling uit na het printen

Elektronenbundel smelten

- Poedergroottebereik van 45-150 micron aanbevolen

- Straalvermogen: 3-10 kW

- Stralingssnelheid: 1000-10.000 mm/s

- Straalfocus: 2-15 mA/0,1-0,5 mm diameter

- Laagdikte: 50-200 μm

- Voorverwarmen op 650-950°C om opladen te voorkomen

- Minimaal gebruik van ondersteuning; gemakkelijke verwijdering van ingesloten poeder

- Heet isostatisch persen geeft strakkere dichtheden

Gerichte energiedepositie

- Poedertoevoersnelheid: 3-15 g/min

- Laservermogen: 500-2000 W

- Rijsnelheid: 5-25 mm/s

- Poederdraaggas: Argon bij 10-25 slpm

- Meerdere passen om hoogte op te bouwen

- Interpass-temperatuur: 150-260°C

Voor- en nadelen van Inconel 625 poeder

Voordelen

- Uitstekende corrosiebestendigheid in een groot aantal agressieve omgevingen

- Behoudt hoge sterkte en taaiheid bij zowel cryogene als verhoogde temperaturen

- Uitstekende weerstand tegen vermoeiing en thermische vermoeidheid

- Weerstaat oxidatie en kankerverwekkende effecten bij hoge temperaturen

- Betere lasbaarheid dan andere nikkelsuperlegeringen

- Bewerkbaarder dan roestvast staal - gemakkelijk te vormen en te bewerken

- Lagere kosten in vergelijking met andere nikkel- en kobaltlegeringen

- Gemakkelijk te produceren in een reeks productvormen, waaronder poeder

Beperkingen

- Minder sterk dan superlegeringen op ijzer-, kobalt- of nikkelbasis bij extreme temperaturen

- Niet aanbevolen voor toepassingen met hoge belasting boven 550°C

- Gevoelig voor spanningscorrosie boven 260°C

- Lagere hardheid dan hoog koolstof/boron staalsoorten

- Niet geschikt voor sterk reducerende zuren zoals fluorwaterstofzuur

- Beperkt bestand tegen hoge temperaturen tot 705°C in vergelijking met superlegeringen

- Hogere kosten dan nikkel-chroomlegeringen zoals Hastelloy C276

- Poeder kan duurder zijn dan draad voor gerichte energiedepositie

Hoe Inconel 625 zich verhoudt tot andere nikkellegeringen

- Hogere trek- en vermoeiingssterkte maar lagere breuksterkte

- Superieure corrosiebestendigheid in oxiderende media

- Grotere vervormbaarheid - gemakkelijker te vormen en te lassen

- Hogere oxidatieweerstand bij extreme temperaturen

- Goedkopere poeder- en draadvormen

- Veel betere fabriceerbaarheid en lasbaarheid

- Hogere vervormbaarheid en taaiheid

- Grotere sterkte in gegloeide toestand

- Superieure trek- en stooteigenschappen bij lage temperaturen

- Betere weerstand tegen corrosie in oxiderende omgevingen

Vs Monel 400 Powder

- Veel hogere sterkte bij alle temperaturen

- Aanzienlijk betere corrosiebestendigheid

- Behoudt sterkte na langdurige blootstelling aan hoge temperaturen

- Beter bestand tegen put- en spleetcorrosie

- Hogere hardheid en slijtvastheid

Vs Incoloy 800 Powder

- Veel superieure trek- en breuksterkte bij hoge temperaturen

- Aanzienlijk grotere corrosiebestendigheid

- Vereist geen stabilisatiebehandeling

- Hogere kruipweerstand en microstructurele stabiliteit

- Minder gevoelig voor sensibilisatie en interkristallijne aantasting

Vs Iconel 600 Powder

- Veel hogere sterkte bij zowel kamertemperatuur als verhoogde temperaturen

- Aanzienlijk betere weerstand tegen corrosie in alle media

- Superieure weerstand tegen oxidatie bij hoge temperaturen

- Weerstaat putcorrosie, spleetcorrosie en interkristallijne aantasting

- Vereist geen gloei- of stabilisatiebehandeling

Veelgestelde vragen over Inconel 625 poeder

V: Welke soorten Inconel 625 poeder kunnen worden gebruikt voor AM?

A: Gasverneveld poeder met een sferische deeltjesmorfologie levert de beste prestaties voor AM-processen zoals DED, EBAM en LPBF.

V: Wat zijn de effecten van de chemische samenstelling op de eigenschappen van Inconel 625?

A: Nikkel biedt weerstand tegen corrosie. Chroom biedt weerstand tegen oxidatie. Molybdeen zorgt voor sterkte bij hoge temperaturen en kruipweerstand. IJzer verbetert de verwerkbaarheid. Niobium, titanium en aluminium vormen versterkende precipitaten.

V: Welke warmtebehandeling wordt gebruikt voor Inconel 625?

A: Oplossinggloeien bij 1065-1205 °C wordt uitgevoerd, gevolgd door snelle luchtkoeling en veroudering bij 760-870 °C gedurende 10-20 uur om de legering precipitatiehard te maken.

V: Wat is de Curietemperatuur van Inconel 625?

A: Inconel 625 heeft een Curietemperatuur van ongeveer -35 °C. Onder deze temperatuur vertoont het ferromagnetische eigenschappen.

V: Welke lasprocessen kunnen worden gebruikt om Inconel 625 onderdelen te verbinden?

A: Er kan gebruik worden gemaakt van GTAW- en GMAW-lassen. De juiste voorverwarming, interpasstemperatuurregeling en warmtebehandeling na het lassen zijn kritisch. EB- en laserlasprocessen zijn ook mogelijk.

V: Wat is de typische oppervlakteafwerking die haalbaar is met Inconel 625 AM onderdelen?

A: Met processen zoals DED en LPBF zijn oppervlakteruwheden Ra-waarden onder 25 μm mogelijk. Aanvullende nabewerkingen zoals CNC-bewerking, slijpen of EDM kunnen de oppervlakteafwerking verder verbeteren.

V: Zijn Inconel 625-onderdelen warmtebehandelbaar na additieve vervaardiging?

A: Ja, spanningsarmgloeien, gloeien in de volledige oplossing en verouderende warmtebehandelingen kunnen worden uitgevoerd om de eigenschappen te verbeteren volgens specificaties zoals AMS 5666.

V: Welke poederbedtemperaturen worden gebruikt bij LPBF van Inconel 625?

A: Het voorverwarmen van het poederbed tot 90-150°C vóór blootstelling aan de laser helpt restspanningen in geprinte Inconel 625 onderdelen te verminderen.

V: Is Inconel 625 sterker dan roestvrij staal?

A: Ja, Inconel 625 heeft een veel hogere trek- en vloeigrens dan roestvast staal uit de 300-serie, samen met een veel betere corrosiebestendigheid.

Conclusie

Samengevat is Inconel 625 een uitzonderlijke nikkel-chroom-molybdeen superlegering die hoge sterkte, taaiheid en corrosiebestendigheid kan behouden bij extreme temperaturen tot 1000 °C. De uitgebalanceerde samenstelling zorgt voor een uitstekende verwerkbaarheid en lasbaarheid in vergelijking met andere nikkellegeringen.

In poedervorm wordt Inconel 625 veel gebruikt in de ruimtevaart, chemische industrie, olie & gas, verontreinigingsbewaking, voedselverwerking en nucleaire industrie waar weerstand tegen thermische vermoeidheid, oxidatie en agressieve chemische omgevingen van cruciaal belang zijn.

Met additive manufacturing kunnen complexe en hoogwaardige Inconel 625-componenten worden gefabriceerd met laser-, elektronenbundel- en directed energy depositieprocessen. Door de optimale poederkenmerken te kiezen, de procesparameters aan te passen en nabehandelingen toe te passen, kunnen producenten de voordelen van deze legering benutten voor kritieke toepassingen.