Metaalverstuiving is een gespecialiseerde technologie die wordt gebruikt om fijne metaalpoeders te produceren met precieze deeltjesgroottes en kenmerken. Dit geavanceerde proces heeft een revolutie teweeggebracht in de metaalproductie in verschillende industrieën die afhankelijk zijn van metaalpoeders van hoge kwaliteit als grondstof.

Deze uitgebreide gids geeft een diep inzicht in alle aspecten van metaalverstuivingstechnologie. We behandelen hoe het werkt, de toepassingen, soorten verstuivingssystemen, productkenmerken, kostenanalyse, leveranciers, normen en nog veel meer. Of je deze technologie nu wilt gaan gebruiken of er gewoon meer over wilt weten, deze gids bevat alle benodigde details.

Overzicht van verstuivingstechnologie voor metaal

Metaalverstuiving is een methode om metaal in poeder te veranderen door gesmolten metaal op te splitsen in minuscule druppeltjes die stollen tot poederdeeltjes. Het omvat de volgende hoofdstappen:

Smeltend: Het ruwe metaalmateriaal wordt gesmolten met behulp van een inductieoven of een vlamboogoven. Veel voorkomende geatomiseerde metalen zijn aluminium, koper, ijzer, nikkel, titanium, kobalt, enz.

Verneveling: De stroom gesmolten metaal wordt in fijne druppeltjes gebroken door het bloot te stellen aan water-, lucht- of inerte gasstralen met hoge snelheid. Er worden verschillende verstuivingsmedia en krachten gebruikt om de deeltjesgrootte en -vorm te regelen.

Verharding: De druppels stollen tijdens het afkoelen snel tot poederdeeltjes. De afkoelsnelheid beïnvloedt de microstructuur. Sneller afkoelen levert fijnere korrels op.

Collectie: De verstoven poederdeeltjes worden vóór gebruik verzameld om te zeven, gloeien, coaten en andere secundaire processen.

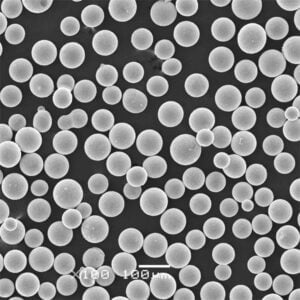

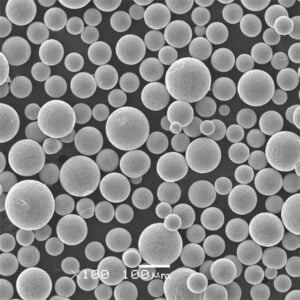

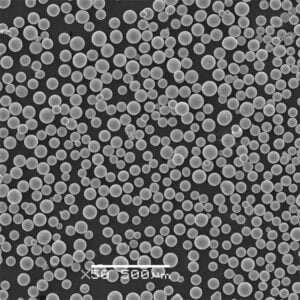

Het afgewerkte metaalpoeder heeft een nauwkeurig gecontroleerde deeltjesgrootteverdeling die gewoonlijk varieert van 10 tot 250 micron. De morfologie, samenstelling en microstructuur van het poeder wordt aangepast aan de eisen van de toepassing.

Enkele van de belangrijkste voordelen van metaalverstuivingstechnologie zijn:

- Uiterst fijne en consistente regeling van de poederdeeltjesgrootte

- Vermogen om reactieve legeringen en legeringen met een hoog smeltpunt te vernevelen

- Poeders met aangepaste legeringschemie en microstructuren

- Rendabele productie van metaalpoeders in grote hoeveelheden

- Hoge zuiverheid van poeder en minder verontreiniging

Met metaalverstuiving kunnen hoogwaardige onderdelen worden gemaakt van geavanceerde metaalpoeders die anders moeilijk te produceren zijn met conventioneel gieten, smeden of mechanisch legeren.

Laten we eens kijken naar de verschillende soorten verstuivingssystemen, poederkenmerken, toepassingen en andere aspecten van deze technologie.

Soorten metaalvernevelingssystemen

Er zijn verschillende technieken die gebruikt worden voor het atomiseren van metalen tot poeders. De verstuivingsmethode en het verstuivingssysteem worden gekozen op basis van het materiaal, de gewenste poedereigenschappen, de productiesnelheid en kostenoverwegingen.

| Type verstuiving | Mechanisme | Deeltjesgrootte | Gewone metalen |

|---|---|---|---|

| Waterverneveling | Waterstraal onder hoge druk breekt stroom gesmolten metaal | 50 - 250 μm | Ferro legeringen zoals roestvrij staal, gereedschapsstaal, laag gelegeerd staal |

| Gasverstuiving | Inerte gasstralen gebruikt voor verneveling | 10 – 150 μm | Nikkel, kobalt, titaniumlegeringen; reactieve metalen en metalen met hoog smeltpunt |

| Roterend elektrodeproces | Centrifugaalkrachten desintegreren gesmolten metaal op draaiende kop/schijf | 5 - 150 μm | Koper, aluminium, magnesium, tin, lood |

| Plasma-verneveling | Plasmaboog smelt en verstuift metalen tot ultrafijne poeders | 5 - 50 μm | Speciale legeringen, reactieve metalen zoals titanium, zirkonium enz. |

Waterverneveling

Bij waterverstuiving wordt de stroom gesmolten metaal die uit de oven komt, uiteengereten door waterstralen met hoge snelheid uit meerdere sproeiers eromheen. De waterstralen breken het metaal in fijne druppeltjes. Het water dooft ook en koelt de druppels snel af tot een vast poeder.

Dit is de meest gebruikte verstuivingstechniek vanwege de lagere materiaalkosten. Het kan poeders met een grootte van 50-250 micron produceren van legeringen met een relatief laag smeltpunt zoals staal, zink, tin enz. Maar waterverstuiving werkt mogelijk niet goed voor reactieve metalen zoals titanium dat kan reageren met water en zuurstof.

Gasverstuiving

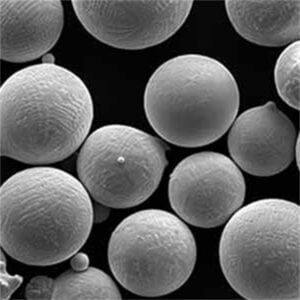

Gasatomisatie maakt gebruik van stralen inert gas zoals stikstof, argon of helium om het vloeibare metaal onder gecontroleerde omstandigheden in een nevel van druppels te veranderen. Omdat er geen water of zuurstof in contact komt met het metaal, wordt oxidatie geminimaliseerd waardoor reactieve metaalpoeders kunnen worden geproduceerd.

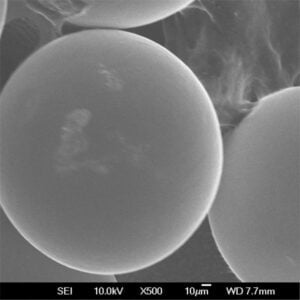

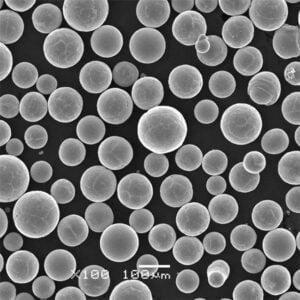

De gasstralen bieden ook fijnere controle over de deeltjesgrootte tot 10-150 micron. Poeders die verneveld worden met gas hebben een bolvormige morfologie die de voorkeur geniet bij het spuitgieten van metaal. Maar de apparatuur is geavanceerder en de bedrijfskosten zijn hoger dan bij waterverstuiving.

Roterend elektrodeproces

Bij deze methode stort de stroom gesmolten metaal zich op de omtrek van een draaiende elektrodeschijf of -beker. Centrifugaalkrachten werpen fijne druppeltjes van het metaal af die vervolgens stollen tot poeder.

Roterende elektrodeverstuiving is ideaal voor non-ferrometalen met een lager smeltpunt, zoals aluminium, magnesium, zink, tin, koper enz. Het genereert metaalpoeders met een grootte van 25-150 micron.

Plasma-verneveling

Plasmaverneveling gebruikt extreem hoge temperaturen van de plasmaboog (10.000-15.000°C) om reactieve en vuurvaste metalen te smelten en te verstuiven. De hoge plasmahitte smelt en dispergeert metalen met een smeltpunt boven 2500°C snel tot fijne poeders.

Plasmasystemen kunnen zeer sferische poeders produceren met een grootte van 5-50 micron. Maar het vereist zeer gespecialiseerde apparatuur en is een duur proces dat alleen geschikt is voor nichetoepassingen.

Kenmerken van verstoven metaalpoeders

De verschillende kenmerken van geatomiseerde metaalpoeders zoals deeltjesgrootte, vorm, chemie, microstructuur, dichtheid enz. bepalen hun geschiktheid voor de beoogde toepassing. Door de parameters van het verstuivingsproces te regelen, kunnen poeders worden aangepast aan nauwkeurige specificaties.

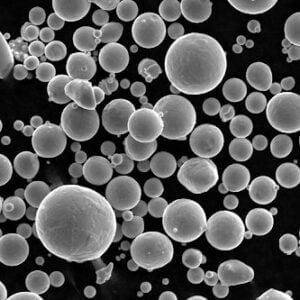

Deeltjesgrootte en -vorm

- De verdeling van de deeltjesgrootte is een kritieke eigenschap die de verdichting, sintering en prestaties beïnvloedt.

- Water- en gasverstuiving produceren fijne poeders met een grootte van 10 tot 250 micron. Plasma kan tot 5 micron gaan.

- De vorm van de deeltjes hangt af van de verstuivingstechniek. Gas en plasma produceren zeer bolvormige deeltjes die de voorkeur genieten bij het spuitgieten van metaal.

| Parameter | Rol en effect |

|---|---|

| Deeltjesgrootte | Beïnvloedt vloei, verpakkingsdichtheid, krimp, sinteren, microstructuur, sterkte, oppervlakteafwerking |

| Deeltjesvorm | De bolvorm verbetert de vloeibaarheid en verdichting; onregelmatige vormen verbeteren de mechanische vergrendeling |

Chemische samenstelling

- Chemische analyse van metaalpoeders wordt uitgevoerd om te controleren of de samenstelling binnen de gespecificeerde grenzen voor de legering valt.

- Verlies van vluchtige elementen zoals Zn, Mg tijdens de verstuiving moet worden verrekend door de startlading aan te passen.

- Kleine variaties in de samenstelling kunnen de mechanische eigenschappen drastisch veranderen door versterking in vaste oplossing, precipitatie enz.

| Controle legering samenstelling | Belang |

|---|---|

| Koolstof-, zuurstof- en stikstofniveaus | Microstructuur en mechanische eigenschappen beïnvloeden |

| Legeringselementen | Handhaaf de gespecificeerde chemie voor de gewenste eigenschappen |

| Onzuiverheidsniveaus | Invloed op defecten en kwaliteit |

Fasen en microstructuur

- Snelle stolling tijdens atomisatie leidt tot fijne microstructuren met verfijnde korrels, uitgebreide vaste oplosbaarheid, metastabiele fasen enz.

- Warmtebehandeling en gloeien kunnen worden gebruikt om fasen en microstructuur aan te passen aan de toepassing.

| Parameter | Rol |

|---|---|

| Aanwezige fasen | Beïnvloedt sterkte, hardheid, taaiheid, elektrische eigenschappen enz. |

| Korrelgrootte | Fijnere korrels verbeteren de treksterkte en hardheid door het Hall-Petch effect |

| Poreusheid/Dichtheid | Hogere dichtheid verhoogt de sterkte; porositeit verlaagt de weerstand tegen vermoeiing |

Oppervlaktechemie

- De oppervlaktechemie van poeders beïnvloedt hun stroming, verpakkingsdichtheid, sinter- en verdichtingsgedrag tijdens de productie van componenten.

- Uitgloeien en droogcoaten zorgt voor gecontroleerde oxidelagen op het oppervlak om de poedereigenschappen te optimaliseren.

| Aspect | Doel |

|---|---|

| Oppervlakteoxiden | Verbetert de stroming; overmatig oxide kan de verdichting en sintering verminderen |

| Smeermiddel coatings | Hulp bij poederstroom en verdichting; beïnvloedt de dichtheid |

| Passiveerlagen | Reactiviteit en gevoeligheid van reactieve poeders verminderen |

Door deze poederkenmerken te optimaliseren, kan verstuiving poeders van hoge kwaliteit produceren die zijn afgestemd op de behoeften van geavanceerde productietechnieken.

Toepassingen van metaalverstuivingstechnologie

Verstoven metaalpoeders worden op grote schaal gebruikt bij de productie in de luchtvaart-, auto-, medische, elektronische, defensie- en andere industrieën. Enkele van de belangrijkste toepassingen zijn:

Poeder-Metallurgie

- Pers- en sinteronderdelen

- Grondstoffen voor metaalspuitgieten (MIM)

- Additieve productiepoeders voor 3D printen

Gieten en lassen

- Poederverstuiving voor zwaartekracht- en precisiegieten

- Poeders voor hardsolderen, lastoevoegmaterialen

Coatings en thermische spray

- Thermische spuitpoeders voor slijtvaste/corrosiebestendige coatings

- Poedercoatings voor decoratieve en beschermende afwerkingen

Poederverdichting

- P/M verdichte producten zoals tandwielen, lagers en bussen

- Onderdelen met hoge dichtheid door koud/heet isostatisch persen

Magneten en elektronica

- Permanente magneten van gesinterde zeldzame aarde

- Zachte magnetische componenten zoals spoelen, sensoren

- Geleidende metaalpoeders voor pasta's, EMI afscherming

Chemische en structurele verpakking

- Poreuze metaalfilters van gesinterde poederstructuren

- Metalen schuimmaterialen met hoog oppervlak

Met vernevelde poeders kunnen hoogwaardige onderdelen worden gemaakt met eigenschappen die superieur zijn aan traditionele fabricageroutes. Door het gebruik van voorgelegeerde poeders kunnen onderdelen worden gemaakt van zeer harde metalen zoals gereedschapsstaal, kobalt-chroom en nikkellegeringen.

Kritische toepassingen in de lucht- en ruimtevaart, de medische sector en de auto-industrie vertrouwen in hoge mate op precisiecomponenten die gemaakt zijn van geatomiseerde poeders vanwege hun voorbeeldige mechanische eigenschappen en betrouwbaarheid.

Laten we enkele specifieke voorbeelden bekijken die de mogelijkheden van de verstuivingstechnologie voor metaalpoeder demonstreren.

Praktijkvoorbeeld 1: Orthopedische implantaten met titaniumlegering

- Biocompatibele titaniumlegering TI-6AL-4V poeder geproduceerd met inert gas, voorkomt oxidatie.

- De nauwkeurige verdeling van de deeltjesgrootte zorgt voor een uitstekende vloei en verpakkingsdichtheid bij het spuitgieten van metaal.

- Gecontroleerde chemie van de legering resulteert in een volledig biocompatibel implantaat met hoge sterkte.

- Fijne microstructuur door snel stollen verbetert de vermoeiingsprestaties.

- Complex gevormde implantaten kunnen kosteneffectief worden vervaardigd.

Praktijkvoorbeeld 2: Nikkel Supergelegeerde Turbine-onderdelen

- Met inert gas geatomiseerde voorgelegeerde nikkelsuperlegeringspoeders voor additieve productie.

- Het vermogen om superlegeringen die bestand zijn tegen hoge temperaturen te verstuiven, wat niet mogelijk is met gieten.

- Fijne korrelstructuur met uniforme verdeling van versterkende deeltjes.

- De onderdelen vertonen uitstekende mechanische eigenschappen bij hoge temperaturen.

- Ingewikkelde koelkanalen en ontwerpen mogelijk door 3D-printen.

Praktijkvoorbeeld 3: Zachte magnetische ferrietonderdelen

- Waterverneveld ijzerpoeder met gecontroleerd laag zuurstofgehalte.

- Geoptimaliseerde poedervorm en grootteverdeling voor verdichting.

- Geperst en gesinterd tot zeer magnetisch doorlaatbare componenten zoals spoelen.

- Uitstekende magnetische eigenschappen door nauwkeurige chemische controle.

- Kostenvoordeel ten opzichte van ferrietmagneten die uit bulklegeringen worden bewerkt.

Deze voorbeelden illustreren de kritieke rol die de metaalverstuivingstechnologie speelt bij het mogelijk maken van geavanceerde productie met hoge prestaties in verschillende industrieën.

Kostenanalyse van metaalverstuiving

Hier volgt een overzicht van enkele kostenfactoren die betrokken zijn bij het metaalverstuivingsproces:

- Kapitaalgoederen: Gespecialiseerde smeltovens, verstuivingsvaten, poederopvangsystemen vormen de belangrijkste vaste kosten. Aanvullende apparatuur die nodig is voor secundaire verwerking zoals zeven, coaten, warmtebehandeling.

- Bedrijfskosten: Verbruiksgoederen zoals water, gas en elektriciteit zijn terugkerende kosten. Onderhoud en mankracht dragen bij aan de bedrijfskosten.

- Grondstoffen: De input van metallurgisch metaal voor het smelten en de bereiding van legeringen is een variabele kost die afhangt van het type en de kwaliteit van het materiaal.

- Opbrengst: Poederterugwinningsrendement van verstuivingsproces heeft invloed op bruikbare output. Opbrengstverliezen moeten worden geminimaliseerd door procesoptimalisatie.

- Productiecapaciteit: De geïnstalleerde capaciteit op basis van de ovengrootte, verstuivingssproeiers enz. bepaalt de maximale poederproductie per uur en beïnvloedt de kosten per eenheid.

- Kwaliteitscontrole: Het testen en karakteriseren om ervoor te zorgen dat het poeder aan de specificaties voldoet, leidt ook tot hogere productiekosten.

- Schaalvoordelen: Grotere productievolumes verbeteren de kostenefficiëntie door een beter gebruik van vaste kapitaalinvesteringen.

De gekozen verstuivingstechniek heeft ook invloed op de rendabiliteit:

| Verstuivingsmethode | Uitrusting Kosten | Verbruiksartikelen | Uitvoersnelheid |

|---|---|---|---|

| Waterverneveling | Lager | Lager | Medium |

| Gasverstuiving | Hoog | Hoog | Langzaam |

| Plasma-verneveling | Heel hoog | Heel hoog | Laag |

Voor de meeste kostengevoelige toepassingen biedt waterverstuiving de beste waarde. Maar voor meer geavanceerde legeringen en poeders kunnen gas- en plasmatechnieken nodig zijn, ondanks de hogere kosten.

Het typische kostenbereik voor geatomiseerde metaalpoeders op basis van volume en poederkwaliteit:

| Parameter | Kosten Bereik |

|---|---|

| Poeder van nikkellegering (geatomiseerd gas) | $50 – $120 per kg |

| Poeder van titaniumlegering (geatomiseerd plasma) | $270 - $450 per kg |

| Roestvrij staalpoeder (verneveld met water) | $5 - $30 per kg |

| Poeder op ijzerbasis (verstoven in water) | $2 - $7 per kg |

Ondanks de kosten die ermee gemoeid zijn, creëert atomisering een enorme waarde door de productie van hoogwaardige onderdelen in de ruimtevaart, de medische sector, de auto-industrie en andere geavanceerde technologiesectoren mogelijk te maken.

Normen en specificaties

Om de kwaliteit en consistentie van geatomiseerde metaalpoeders te garanderen, zijn er verschillende normen gepubliceerd door normalisatieorganisaties:

ASTM International

- ASTM B215: Standaard voor verstuiving van aluminiumpoeder met gas

- ASTM B964: Standaard voor gasverstuiving van poeders uit titaniumlegeringen

- ASTM B819: Standaard voor de nominale schijnbare dichtheid van metaalpoeders en -compacts

- ASTM B833: Standaardspecificatie voor poeders uit titaanlegering voor coatings en turbocompressorwielen

ISO-normen

- ISO 4490: Metaalpoeders - Bepaling van het zuurstofgehalte door reductiemethoden

- ISO 5832-4: Implantaten voor chirurgie - Metalen materialen - Deel 4: Kobalt-chroom-molybdeengietlegering

Andere normen

- SAE AMS 7002: Warmtebehandeling van poeders uit titaniumlegeringen

- MPIF Standaard 35: Materiaalnormen voor metalen spuitgietonderdelen

- AMS 7016: Metaalpoeder gebruikt voor poedermetallurgie (P/M)

Deze standaarden helpen bij het definiëren van materiaalchemie, deeltjeskarakteristieken, bemonsteringsmethoden, testprocedures, kwaliteitsacceptatieniveaus en andere parameters die geassocieerd worden met metaalpoeders die geproduceerd worden door middel van verstuiving.

Het naleven van de van toepassing zijnde normen is van cruciaal belang in industrieën zoals lucht- en ruimtevaart en de medische sector, waar materiaal- en prestatiespecificaties streng worden gecontroleerd. De normen bieden ook een gemeenschappelijke technische taal tussen poederproducenten en industriële gebruikers.

Een leverancier voor verstuiving van metaalpoeder kiezen

Het selecteren van de juiste leverancier is de sleutel tot het verkrijgen van metaalpoeders van hoge kwaliteit die op maat gemaakt zijn voor uw specifieke productiebehoeften van onderdelen. Hier zijn enkele factoren om te evalueren:

Technische capaciteit

- Ervaring en expertise met de specifieke legering en het atomisatieproces

- Juiste apparatuur en faciliteiten die geschikt zijn voor het materiaal en de capaciteit

- Strenge kwaliteitsborging en testmogelijkheden

- Vakkundige technische ondersteuning voor maatwerk en optimalisatie

Prestatieverslag

- Bewezen staat van dienst in het leveren aan grote OEM's of fabrikanten van poedermetallurgie

- Monsters geëvalueerd om geclaimde poedereigenschappen te valideren

- Bewijs van klanttevredenheid en trouwe klantenkring op lange termijn

Aanpassingsvermogen

- Flexibiliteit om poederkenmerken zoals deeltjesgrootte, vorm, chemie enz. op maat te maken.

- Openheid voor co-ontwikkelingsprojecten om speciale poeders te produceren

- Verschillende verstuivingstechnieken en secundaire verwerking beschikbaar

Bedrijfszekerheid

- Gevestigd bedrijf met solide financiën en stabiele leveringscapaciteit

- Reactievermogen op behoeften, inclusief tijdige leveringen en ondersteuning na verkoop

- Concurrerende en transparante prijsstructuur

- Sterke relaties met leveranciers van grondstoffen

Door leveranciers te evalueren op zowel technische als commerciële criteria bent u er beter van verzekerd dat u poeders ontvangt die consistent voldoen aan uw productie- en kwaliteitseisen tegen een redelijke prijs.

Voordelen en beperkingen van verstuiving van metaalpoeder

Voordelen

- Consistente deeltjesgrootteverdeling tot 10 micron

- Rendabele productie van aangepaste legeringen

- Zeer zuivere poeders met minimale verontreiniging

- Fijne microstructuur door snel stollen

- Producten met superieure mechanische eigenschappen

- Milieuvriendelijker proces dan gieten

- Vereenvoudigt de productie van complexe, hoogwaardige componenten

- Breidt assortiment produceerbare legeringen uit tot buiten conventioneel smelten

Beperkingen

- Hoge kapitaalinvestering vereist voor apparatuur

- Beperkte productiecapaciteit per verstuivingseenheid

- Aanvullende downstream-verwerking nodig om de uiteindelijke poedereigenschappen te verkrijgen

- Vorm- en morfologiebeperkingen in waterverstuiving

- Reactieve materialen vereisen gecontroleerde inerte verstuiving

- Stabiliteit en hanteringsvereisten van fijne poeders

- Kostenfactoren beperken momenteel toepassingen

Ondanks enkele beperkingen is verstuiving van metalen een onmisbare technologie die de productie van poeders op maat mogelijk maakt die aanzienlijke verbeteringen bieden in de prestaties van materialen en de mogelijkheid om componenten te maken.

Veelgestelde vragen

Wat is de typische deeltjesgrootte bij gasverstuiving?

Gasverstuiving kan zeer fijne en precieze metaalpoeders produceren, meestal in het bereik van 10 tot 150 micron. Door de gasdruk en het mondstukontwerp aan te passen, kan de grootte worden geregeld van 10-45 micron voor ultrafijne poedervereisten.

Hoe werkt waterverneveling?

Bij waterverstuiving wordt de stroom gesmolten metaal door waterstralen met hoge snelheid uiteengeslagen in minuscule druppeltjes die snel stollen tot poederdeeltjes. De waterstralen breken het metaal op en zorgen ook voor snelle koeling.

Welke metalen kunnen tot poeder geatomiseerd worden?

Bijna alle commerciële metalen en legeringen waaronder roestvast staal, gereedschapsstaal, titaniumlegeringen, nikkelsuperlegeringen, aluminiumlegeringen, koper en koperlegeringen kunnen tot poeder geatomiseerd worden. Zelfs zeer reactieve metalen zoals titanium, zirkonium en niobium kunnen geatomiseerd worden met inert gas of plasmatechnieken.

Wat is de typische opbrengst van het verstuivingsproces?

Het rendement van poederterugwinning is meestal 80-95% voor water- en gasverstuiving. Sommige metalen gaan verloren in de vorm van te grote deeltjes die niet voldoen aan de groottespecificaties. Een fijnere controle van de verstuivingsparameters kan de opbrengst verhogen. Plasmaverstuiving geeft een lagere opbrengst van 50-75% door de zeer hoge temperaturen.