De roterend-plasma-elektrodeproces (PREP) is een geavanceerde materiaalverwerkingstechnologie die gebruikmaakt van plasmabogen en centrifugale krachten om hoogwaardige materialen te produceren. Deze innovatieve methode combineert de voordelen van plasmaboogsmelten en centrifugaal gieten, waardoor materialen kunnen worden geproduceerd met superieure eigenschappen in vergelijking met conventionele verwerkingsmethoden.

Overzicht van het plasmaroterende elektrodeproces

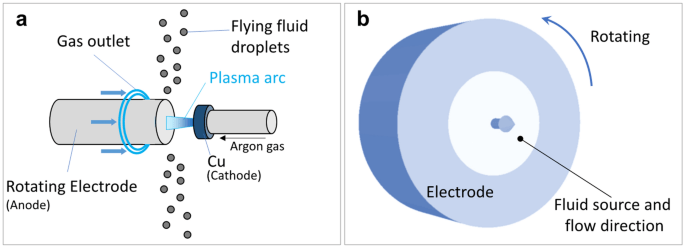

Het plasma-roterende elektrodeproces maakt gebruik van een roterende grafietelektrode die wordt omgeven door een plasmaboog. Terwijl de elektrode roteert, wordt het uitgangsmateriaal voortdurend gesmolten door de plasmaboog en van de punt van de elektrode geslingerd als gevolg van centrifugaalkrachten. Het gesmolten materiaal stolt en wordt verzameld, waardoor een afgewerkt onderdeel of staaf ontstaat.

Enkele van de belangrijkste voordelen van PREP-technologie zijn:

- Snelle smelt- en stollingssnelheden, waardoor verfijnde microstructuren mogelijk zijn

- Productie van legeringen die met conventionele methoden moeilijk of onmogelijk te maken zijn

- Mogelijkheid om reactieve materialen te verwerken zonder verontreiniging

- In-situ legering en controle van de microstructuur

- Mogelijkheden tot bijna netvorm, waardoor bewerking wordt geminimaliseerd

Vergeleken met andere plasmasmeltmethoden biedt de roterende elektrode extra controle over de thermische omstandigheden tijdens de verwerking. Dit maakt op maat gemaakte stollingsomstandigheden mogelijk om de microstructuur en eigenschappen van het afgewerkte materiaal te optimaliseren.

De plasmabron biedt extreem hoge temperaturen van meer dan 10.000°C, waardoor het smelten van elk materiaal mogelijk is. Door het plasmavermogen en andere parameters aan te passen, kunnen de thermische omstandigheden nauwkeurig worden gecontroleerd. Dit zorgt voor flexibiliteit bij het ontwerpen van legeringen en verwerkingsomstandigheden.

plasma roterende elektrode procestechnologie (PREP) voor 3D-printtoepassingen:

- Ti-6Al-4V, Ti-6Al-7Nb – Uitstekende sterkte-gewichtsverhouding en biocompatibiliteit

- Zeer fijne poeders met gecontroleerde deeltjesgrootteverdeling

- AlSi10Mg, AlSi12 – Lage dichtheid met goede sterkte en corrosieweerstand

- Sferische morfologie met hoge poedervloeibaarheid

- Inconel 718, Inconel 625 – Uitstekende eigenschappen bij hoge temperaturen

- Dichte 3D-geprinte onderdelen met fijne microstructuur

Gereedschapsstaal

- H13, P20, 420 roestvrij staal – Hoge hardheid, slijtvastheid en corrosiebestendigheid

- Geschikt voor complexe geometrieën voor matrijs- en matrijscomponenten

- Wolfraam, tantaal, molybdeen – Extreem hoge smeltpunten

- Poeders met hoge dichtheid, geschikt voor stralingsafscherming

Koperlegeringen

- CuCrZr, CuNi2SiCr – Uitstekende thermische en elektrische geleidbaarheid

- Gebruikt voor thermische beheertoepassingen

Kobalt-chroomlegeringen

- CoCrMo, CoCrW – Biocompatibiliteit en hoge sterkte

- Lage interne porositeit met geoptimaliseerde parameters

De bolvormige poeders die via PREP worden geproduceerd, maken 3D-geprinte onderdelen met hoge dichtheid en uitstekende mechanische eigenschappen mogelijk, geschikt voor veeleisende toepassingen in de lucht- en ruimtevaart, de medische sector, gereedschapswerktuigen en meer.

| Legering systeem | Voorbeeld legeringen | Belangrijkste eigenschappen | Toepassingen |

|---|---|---|---|

| Titanium legeringen | Ti-6Al-4V, Ti-6Al-7Nb | Hoge sterkte-gewichtsverhouding, biocompatibiliteit | Lucht- en ruimtevaart, medisch |

| Aluminium legeringen | AlSi10Mg, AlSi12 | Lage dichtheid, goede sterkte en corrosieweerstand | Automobiel, consumentenproducten |

| Nikkel-superlegeringen | Inconel 718, Inconel 625 | Uitstekende eigenschappen bij hoge temperaturen | Turbinebladen, raketmondstukken |

| Gereedschapsstaal | H13, P20, 420 roestvrij staal | Hoge hardheid, slijtvastheid en corrosiebestendigheid | Spuitgietmatrijzen, matrijzen |

| Vuurvaste legeringen | Wolfraam, tantaal, molybdeen | Extreem hoge smeltpunten | Stralingsafscherming, ovenonderdelen voor hoge temperaturen |

| Koperlegeringen | CuCrZr, CuNi2SiCr | Hoge thermische en elektrische geleidbaarheid | Elektronicakoeling, connectoren |

| Kobalt-chroomlegeringen | CoCrMo, CoCrW | Biocompatibiliteit, hoge sterkte | Medische implantaten, tandkronen |

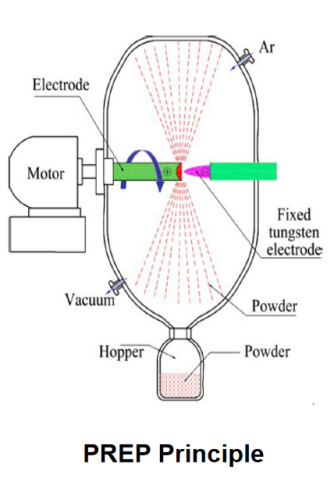

Apparatuur die wordt gebruikt bij de verwerking van plasmaroterende elektroden

De belangrijkste componenten die worden gebruikt bij het plasma-roterende elektrodeproces zijn onder meer:

Plasmatoortsen

- Typisch overgedragen boogtoortsen die een vermogen van 10-100 kW leveren

- Biedt de plasmaboog op hoge temperatuur om het toevoermateriaal te smelten

- Er kunnen verschillende plasmagassen worden gebruikt: argon, stikstof, waterstof, helium

Roterende elektrode

- Meestal gemaakt van grafiet voor hoge temperaturen

- Diameter en lengte zijn afhankelijk van de onderdeelgrootte

- Roteert met snelheden tot 3000 tpm

- Watergekoeld om hoge thermische belasting aan te kunnen

Gietvorm

- Grafiet- of koperen mal om het afzetmateriaal vorm te geven

- Watergekoeld om het gesmolten materiaal snel te laten stollen

- Centrifugaalkrachten projecteren het materiaal naar de malwanden

Voedingen

- Gelijkstroomvoeding om de plasmatoorts te bedienen

- Kan worden gebruikt in de warme of koude kathodemodus

- Stromen variërend van 100-1000 A, afhankelijk van de plasmatoorts

Vacuümkamer

- Zorgt voor een gecontroleerde atmosfeer voor plasmaboog

- Vacuüm- of inerte gasomgeving

Controle systeem

- Geautomatiseerde controle van plasmaparameters

- Rotatiesnelheid

- Materiaaltoevoersnelheid

- Geautomatiseerde productie

Hoe het plasmaroterende elektrodeproces werkt

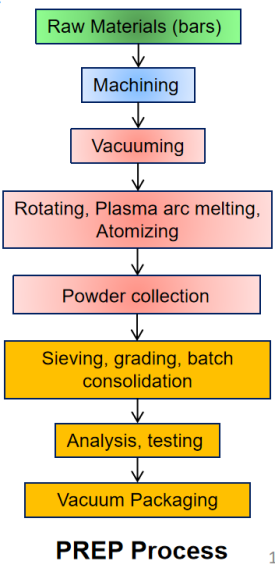

Het plasmaroterende elektrodeproces combineert centrifugaalgieten en plasmaboogsmelten in één geïntegreerd systeem. Hier is een overzicht van hoe PREP werkt:

- Toevoeging van grondstoffen – De elektrode wordt met een hoge snelheid tot 3000 rpm rondgedraaid. Grondstof zoals legeringspoeder wordt op de roterende elektrodepunt in het gesmolten bad geïnjecteerd.

- Smeltend – De plasmaboog van de omringende plasmatoorts(en) smelt de ingebrachte grondstof en delen van het roterende elektrodeoppervlak. Temperaturen hoger dan 10.000°C garanderen een snel smelten.

- Uitwerpen van gesmolten materiaal – De centrifugaalkrachten die door de snelle rotatie worden gegenereerd, zorgen ervoor dat het gesmolten materiaal van de elektrodepunt wordt geslingerd. Hierdoor ontstaan druppeltjes die naar buiten reizen.

- Vorming van afzettingen – Het uitgeworpen gesmolten materiaal botst op de watergekoelde koperen mal die rond de elektrode is geplaatst. De druppeltjes stollen snel en vormen geleidelijk een afzetting.

- Versteviging op maat – De hoge warmteoverdrachtssnelheid van de mal maakt gecontroleerde gerichte stolling mogelijk. Hierdoor kan de depositostructuur worden geoptimaliseerd.

- Borg collectie – Eenmaal volledig gevormd, wordt de gevormde afzetting uit de kamer verwijderd. Dit kan een staaf, een bijna netvormig deel of een andere productmorfologie zijn.

- Geautomatiseerde werking – Het PREP-systeem is volledig geautomatiseerd met computerbesturing. Het kan onbeheerd worden uitgevoerd, waardoor aanzienlijke hoeveelheden materiaal kunnen worden opgehoopt.

- Flexibiliteit van parameters – Variabelen zoals plasmavermogen, rotatiesnelheid van de elektrode en materiaaltoevoersnelheid kunnen worden aangepast om de afzettingskarakteristieken aan te passen.

Unieke mogelijkheden van plasmaroterende elektrodeverwerking

Het plasma-roterende elektrodeproces biedt een aantal unieke mogelijkheden die het onderscheiden van andere materiaalverwerkingsmethoden:

Snelle stollingssnelheden

- Stollingssnelheden van meer dan 100.000 °C/s zijn mogelijk

- Maakt de vorming van niet-evenwichtsfasen en metastabiele structuren mogelijk

- Verfijnt korrelgroottes tot op nanoschaal

Fabricage van netvormen

- Afzettingen kunnen worden gevormd tot een vrijwel netto vormverminderende bewerking

- Complexe onderdeelgeometrieën kunnen direct worden geproduceerd

- Elimineert extra verwerkingsstappen

Reactieve materiaalverwerking

- Dankzij de plasmaboogopsluiting kunnen reactieve materialen zonder verontreiniging worden verwerkt

- Er kunnen zeer reactieve legeringen zoals titaniumaluminiden worden geproduceerd

Thermische controle

- De roterende elektrode biedt extra controle over de thermische omstandigheden

- Maakt op maat gemaakte niet-evenwichtskoelsnelheden mogelijk voor controle van de microstructuur

In-situ legeren

- Tijdens de verwerking kunnen legeringsadditieven in het gesmolten bad worden gevoerd

- Maakt flexibiliteit mogelijk bij het ontwerpen en produceren van nieuwe legeringen

Schone verwerkingsomgeving

- Vacuümkamer zorgt voor gecontroleerde atmosfeer

- Er zijn geen smeltkroezen nodig, waardoor potentiële besmetting wordt verminderd

Legeringssystemen verwerkt met PREP

| Legering systeem | Beschrijving |

|---|---|

| Titaniumaluminiden | Intermetallische legeringen op basis van Ti en Al met hoge temperatuureigenschappen |

| Bulk metalen glazen | Amorfe legeringen met hoge sterkte en hardheid |

| Metaalmatrixcomposieten | Versterkt met deeltjes voor hoge sterkte en stijfheid |

| Superlegeringen | Legeringen op Ni-, Fe- of Co-basis met uitstekende kruipweerstand |

| Gereedschapsstaal | Legeringen op ijzerbasis met hoge hardheid en slijtvastheid |

| Vuurvaste metalen | Metalen met ultrahoog smeltpunt zoals W, Mo, Nb, Ta |

Het plasma-roterende elektrodeproces kan een breed scala aan legeringssystemen produceren, waaronder:

Titaniumaluminiden

- Intermetaallegeringen op basis van Ti en Al

- Uitstekende eigenschappen bij hoge temperaturen met lage dichtheid

- Gebruikt voor lucht- en ruimtevaart- en automobieltoepassingen

Bulk metalen bril

- Amorfe legeringen met superieure sterkte en hardheid

- Hoge koelsnelheden maken de vorming van metallisch glas mogelijk

- Uitstekende technische materialen en coatings

Metaalmatrixcomposieten

- Versterkt met carbiden, oxiden of andere deeltjes

- Uitstekende specifieke sterkte en stijfheid

- Gebruikt voor lucht- en ruimtevaart-, automobiel- en halfgeleideronderdelen

Superlegeringen

- Legeringen op nikkel-, ijzer- of kobaltbasis met uitstekende kruipweerstand

- Gebruikt voor hoge temperatuurstructuren in turbines en motoren

Gereedschapsstaal

- Legeringen op ijzerbasis met hoge hardheid en slijtvastheid

- Gebruikt voor snijgereedschappen, mallen, matrijzen en andere toepassingen

Vuurvaste metalen

- Metalen met ultrahoog smeltpunt zoals wolfraam, molybdeen, niobium, tantaal

- Gebruikt voor toepassingen bij hoge temperaturen vanwege behoud van sterkte

Microstructuur en eigendomsverbetering

Een van de belangrijkste voordelen van PREP is het vermogen om geavanceerde microstructuren te creëren die verbeterde eigenschappen verlenen. Enkele voorbeelden zijn:

Graanverfijning

- Er kunnen extreem fijne korrels op nanoschaal worden geproduceerd

- Resultaten in verhoogde kracht volgens de Hall-Petch-relatie

Uitgebreide vaste oplosbaarheid

- Het vangen van opgeloste stoffen via snelle stolling vergroot de oplosbaarheid van vaste stoffen

- Verandert het legeringsgedrag waardoor nieuwe composities mogelijk zijn

Niet-evenwichtsfasen

- Metastabiele fasen kunnen bij kamertemperatuur worden vastgehouden

- Zorgt voor versterking van de neerslag en verandert de eigenschappen

Deeltjesversterking

- In-situ vorming van neerslagen en deeltjes op nanoschaal

- Uitstekende versterkers en verfijners van korrelgrootte

Eliminatie van segregatie

- Geen chemische segregatie door snelle stolling

- Verbetert de homogeniteit van de legering en elimineert defecten

Verbeterde interfaces

- Snelle stolling maakt interfaces vrij van verontreinigingen mogelijk

- Versterkt korrelgrenzen en interfase-interfaces

Voordelen van plasmaroterende elektrodeverwerking

Enkele van de belangrijkste voordelen van PREP-technologie zijn:

- Veelzijdigheid – Geschikt voor het verwerken van vrijwel alle legeringssystemen

- Superieure microstructuren – Zorgt voor aanzienlijke korrelverfijning en microlegeringen

- Bijna netvorm – Complexe geometrieën kunnen direct worden vervaardigd

- Efficiëntie – Geautomatiseerde hands-off bediening met hoge productiviteit

- Kwaliteit – Zorgt voor een schone verwerkingsomgeving en elimineert defecten

- Prestatie – Produceert legeringen met uitstekende mechanische eigenschappen

- Nieuwe legeringen – Maakt de ontwikkeling van unieke metastabiele composities mogelijk

- Kosten efficiëntie – Vermindert de verspilling van grondstoffen en de vereisten voor machinale bewerking

Vergeleken met andere verwerkingsmethoden biedt PREP nieuwe mogelijkheden voor de ontwikkeling van legeringen en geoptimaliseerde materiaalprestaties.

Toepassingen van legeringen geproduceerd door PREP

De legeringen die zijn vervaardigd met behulp van het plasma-roterende elektrodeproces zijn gebruikt in een breed scala aan veeleisende toepassingen:

Lucht- en ruimtevaartcomponenten

- Turbinebladen, schijven, behuizingen van nikkel- en titaniumlegeringen

- Vereist een hoge sterkte en kruipweerstand bij hoge temperaturen

Snijgereedschappen

- Boren, vingerfrezen, zaagbladen met gereedschapsstaallegeringen

- Moet bestand zijn tegen slijtage, schokken en hitte tijdens de bewerking

Biomedische implantaten

- Titanium- of roestvrijstalen legeringen voor orthopedische implantaten

- Uitstekende corrosieweerstand en biocompatibiliteit

Auto-onderdelen

- Motorcomponenten, aandrijflijn van aluminium-, magnesium- en titaniumlegeringen

- Lichtgewicht en prestaties onder extreme omstandigheden

Sportartikelen

- Golfclubs, fietsen en hoogwaardige uitrusting met geavanceerde legeringen

- Hoge sterkte-gewichtsverhouding vereist

Elektronica

- Koellichamen gesneden uit berylliumcomposieten

- Vereist mogelijkheden voor thermisch beheer

Nucleaire toepassingen

- Versterkte materialen gebruikt in kernreactoren

- Moet de prestaties onder straling behouden

Toepassingen van legeringen geproduceerd door PREP

| Industrie | Sollicitatie |

|---|---|

| Lucht- en ruimtevaart | Turbinecomponenten |

| Snijgereedschappen | Boren, zaagbladen |

| Biomedisch | Implantaten |

| Automobiel | Motor- en aandrijflijnonderdelen |

| Sportartikelen | Clubs, fietsen, uitrusting |

| Elektronica | Warmteafvoeren |

| Nucleair | Componenten voor reactoren |

Huidig onderzoek naar verwerking van plasmaroterende elektroden

Er worden een aantal onderzoeksgebieden uitgevoerd om de PREP-technologie verder te ontwikkelen:

- Modellering van de complexe plasma-materiaalinteracties

- Integratie van nieuwe en gerecyclede materialen als grondstof

- Configuraties met meerdere elektroden voor de productie van grote onderdelen

- Hybride PREP-processen gecombineerd met additieve productie

- Ontwikkeling van nieuwe meetdiagnostiek

- Het samenvoegen van ongelijksoortige legeringen om metaalmatrixcomposieten te creëren

- Onderzoek naar versterking van koolstofnanobuisjes

- Economische en levenscyclusanalyses van het proces

Voortgezet onderzoek zal verdere procesverbeteringen, een breder scala aan legeringen en nieuwe toepassingen mogelijk maken. Overheidsinstanties en particuliere bedrijven investeren actief in het bevorderen van de verwerking van roterende plasma-elektroden.

Toekomstperspectieven voor PREP-technologie

Het plasma-roterende elektrodeproces vertegenwoordigt een innovatieve sprong in de materiaalverwerkingstechnologie. Voortdurende ontwikkelingen en adoptie door de industrie zullen de volgende generatie hoogwaardige legeringen mogelijk maken.

Verschillende trends wijzen op een mooie toekomst voor PREP:

- De vraag naar gespecialiseerde geavanceerde legeringen in diverse industrieën neemt toe. PREP maakt legeringssamenstellingen mogelijk die met conventionele methoden niet haalbaar zijn.

- Netvorm en additieve productie worden steeds breder benut. PREP heeft bijna-netvormmogelijkheden die andere methoden overtreffen op het gebied van legeringsflexibiliteit en kwaliteit.

- Geautomatiseerde productie met hoge doorvoer is essentieel voor het concurrentievermogen. PREP realiseert hands-off geautomatiseerde bediening met hoge productiviteit.

- Kwaliteitseisen voor kritische componenten worden steeds strenger. PREP biedt een zeer nauwkeurige, schone en gecontroleerde verwerkingsomgeving.

- Legeringen met verbeterde microstructuren presteren uitzonderlijk. PREP ontgrendelt metastabiele structuren met unieke eigenschappen.

Met deze factoren is PREP klaar om een essentiële technologie te worden voor de productie van legeringen van de volgende generatie in tal van sectoren. Er wordt een aanhoudend snelle groei verwacht in dit opwindende vakgebied.

Veelgestelde vragen over verwerking van plasmaroterende elektrodes:

Hier volgen enkele veelgestelde vragen over het proces van roterende plasma-elektroden:

Wat zijn de belangrijkste voordelen van PREP-technologie?

Enkele belangrijke voordelen zijn de snelle stollingssnelheden die geavanceerde microstructuren mogelijk maken, bijna-netvormfabricage, flexibele legeringsmogelijkheden, een schone verwerkingsomgeving en geautomatiseerde productie.

Welke materialen kunnen door PREP worden verwerkt?

Vrijwel elk legeringssysteem kan worden verwerkt, inclusief titanium, aluminium, magnesium, nikkel, kobalt, ijzer, gereedschapsstaal en vuurvaste legeringen. Ook nanocomposieten en amorfe legeringen zijn mogelijk.

Hoe verhoudt PREP zich tot andere additieve productiemethoden?

PREP maakt legeringen bij hogere temperaturen, fijnere korrelstructuren mogelijk en vermijdt enkele problemen met porositeit en anisotropie. Maar PREP heeft beperkte geometrieën vergeleken met poederbedfusieprocessen. De twee zijn complementair.

Welke industrieën maken gebruik van legeringen gemaakt door PREP?

Luchtvaart-, biomedische, automobiel-, sportartikelen-, elektronica- en nucleaire industrieën profiteren van legeringen van PREP. De technologie wordt ook gebruikt om snijgereedschappen te maken.

Wat zijn enkele beperkingen van PREP-technologie?

De grootte van de gemaakte onderdelen wordt beperkt door de elektrodediameter. De complexiteit van de onderdeelgeometrie is ook beperkt in vergelijking met sommige andere additieve methoden. De initiële systeemkosten zijn relatief hoog.

Welke nieuwe ontwikkelingen worden er geboekt in PREP?

Enkele huidige onderzoeksgebieden omvatten systemen met meerdere elektroden, hybride processen met additieve productie, geavanceerde modellering, nieuwe in-situ diagnostiek en de ontwikkeling van legeringen.

Hoe verbetert PREP de microstructuur en eigenschappen van legeringen?

Korrelverfijning, vastgehouden metastabiele fasen, het opvangen van opgeloste stoffen, eliminatie van segregatie, verbeterde interfaces en op maat gemaakte stollingsomstandigheden resulteren in verbeterde legeringsprestaties.

Welke expertise is vereist om een PREP-systeem te bedienen?

Een gespecialiseerde training wordt aanbevolen om te leren hoe u PREP-apparatuur op de juiste manier gebruikt. Kennis van metallurgie en plasmafysica is ook nuttig om het maximale uit de technologie te halen.