Overzicht

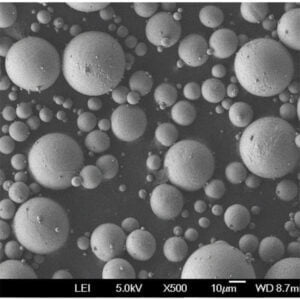

Plasma Rotary Electrode Process (PREP)-poeder is een soort bolvormig poeder gemaakt met behulp van de PREP-methode. PREP-poeders hebben unieke eigenschappen die ze geschikt maken voor gebruik in verschillende toepassingen, zoals thermische spuitcoatings, additieve metaalproductie en metaalspuitgieten.

Enkele belangrijke kenmerken van PREP-poeder zijn:

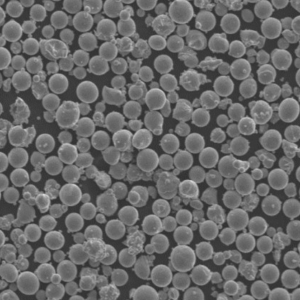

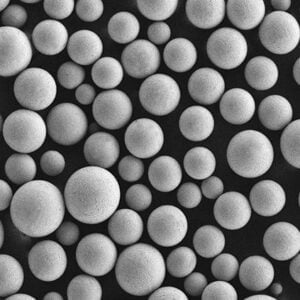

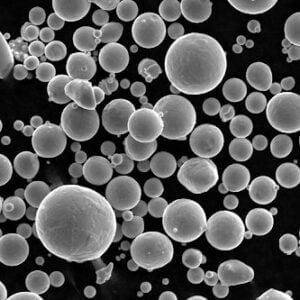

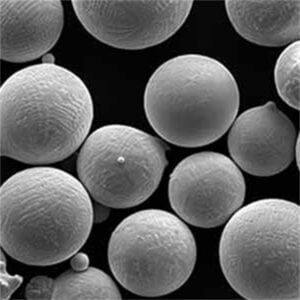

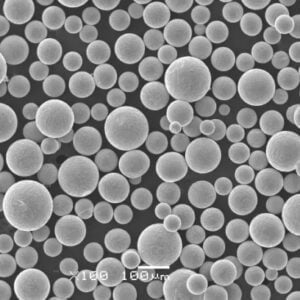

- Zeer bolvormige morfologie met glad oppervlak

- Gecontroleerde microstructuur met fijne korrelgrootte

- Lage porositeit en hoge dichtheid

- Uitstekende vloeibaarheid en smeerbaarheid

- Hoge pakkingsdichtheid

- Goede mengeigenschappen

- Mogelijkheid om legeringen en composieten te vervaardigen

PREP maakt aanpassing van poedereigenschappen mogelijk, zoals deeltjesgrootteverdeling, samenstelling, dichtheid, oxidegehalte en meer. Door de PREP-procesparameters te controleren, kunnen poeders worden ontwikkeld voor specifieke toepassingsvereisten.

Soorten PREP-poeders

| Poedermateriaal | Samenstelling | Belangrijkste eigenschappen en toepassingen |

|---|---|---|

| Nikkel legering | NiCr, NiCrAlY, NicoCrAlY | Oxidatie- en corrosiebestendigheid. Thermische spuitcoatings. |

| Kobalt legering | CoCr, CoCrAlY, CoNiCrAlY | Sterkte bij hoge temperaturen. Thermische spuitcoatings. |

| Roestvrij staal | 316L, 304L | Corrosieweerstand. Metaal AM, MIM. |

| Gereedschapsstaal | H13, P20 | Hoge hardheid. Metaal AM, MIM. |

| Titanium legering | Ti6Al4V, TiAl | Hoge sterkte-gewichtsverhouding. Biomedische implantaten, ruimtevaart. |

| Koper legering | CuCrZr | Hoge thermische geleidbaarheid. Elektronische toepassingen. |

| Aluminium profiel | AlSi12 | Lichtgewicht. Auto-onderdelen. |

| Wolfraam legering | WNiFe, WCo | Hoge dichtheid. Stralingsafscherming. |

Samenstelling en microstructuur

PREP maakt nauwkeurige controle mogelijk over de poedersamenstelling en microstructurele kenmerken:

- Legeringselementen kunnen worden aangepast om de gewenste eigenschappen te bereiken

- Microsegregatie wordt geminimaliseerd in vergelijking met gasverneveling

- Fijnkorrelige microstructuur met uniforme verdeling van fasen

- Porositeit en oxidegehalte kunnen tot zeer lage niveaus worden teruggebracht

- De sferische morfologie blijft behouden na het legeren

Belangrijkste eigenschappen van PREP-poeder

| Eigendom | Beschrijving | Voordelen |

|---|---|---|

| Deeltjesgrootteverdeling | PREP kan een smalle distributie bereiken met gecontroleerde d50. | Zorgt voor een uniforme smelting en consistente eigenschappen. |

| Morfologie | Zeer bolvormige vorm, glad oppervlak. | Uitstekende vloei- en pakkingsdichtheid. |

| Schijnbare dichtheid | Kan worden geoptimaliseerd op basis van vereisten. | Een hogere dichtheid verbetert de poederspreiding. |

| Vloeibaarheid | Gemeten met de Hall-flowmetermethode. | Zorgt voor een uniforme poederaanvoer en -verspreiding. |

| Verpakkingsdichtheid | Hoge pakkingsdichtheid tot 60%. | Maximaliseert de volumefractie van metaalpoeder in de component. |

| Oxide-gehalte | Oxideniveaus onder 0,2% bereikt. | Vermindert oxide-insluitsels in het laatste deel. |

| Microstructuur | Fijnkorrelig en homogeen. | Uniforme eigendomsverdeling in laatste deel. |

| Oppervlaktechemie | Chemie nauwkeurig gecontroleerd. | Oxidevorming, bevochtigbaarheid en verspreiding geoptimaliseerd. |

Toepassingen van PREP-poeder

PREP-poeder wordt in verschillende industrieën gebruikt vanwege zijn gespecialiseerde eigenschappen:

Thermische spuitcoatings

- Uitstekende vloeibaarheid resulteert in een uniforme voedingssnelheid en coatingkwaliteit

- Gecontroleerde deeltjesgrootteverdeling optimaliseert het smelten en minimaliseert ongesmolten poeder

- De gladde oppervlaktemorfologie verbetert de coatingdichtheid en hechtingssterkte

- Een laag oxidegehalte voorkomt oxide-insluitsels in de coating

- De bolvorm zorgt voor een hogere afzettingsefficiëntie

Metaal Additieve productie

- Hoge pakkingsdichtheid maakt meer materiaal per laag mogelijk, waardoor holtes worden verminderd

- De gladde oppervlaktemorfologie resulteert in een uniforme smelt- en smeltpoolstroom

- Gecontroleerde deeltjesgrootteverdeling voorkomt segregatieproblemen

- Een laag oppervlakoxidegehalte maakt een goede binding tussen de deeltjes mogelijk

- Sfericiteit en vloeibaarheid minimaliseren problemen met de poedertoevoer

Metaal spuitgieten

- Hoge pakkingsdichtheid maximaliseert de gesinterde dichtheid

- Een uniforme deeltjesgrootteverdeling voorkomt segregatie

- Goede vloeibaarheid en compatibiliteit resulteren in een homogene menging

- Een laag oxidegehalte voorkomt sinterdefecten

- Een gecontroleerde samenstelling levert na het sinteren de gewenste eigenschappen op

Specificaties

Typische specificaties voor PREP-poeder:

| Parameter | Bereik |

|---|---|

| Deeltjesgrootte | 10 – 150 micron |

| Deeltjesgrootteverdeling | D10, D50, D90 kunnen worden bestuurd |

| Morfologie | Zeer bolvormig ≥ 0,9 |

| Schijnbare dichtheid | Tot 60% theoretische dichtheid |

| Vloeibaarheid van de hal | < 30 s/50 g |

| Oxide-gehalte | < 0,2 wt% |

| Microstructuur | Fijnkorrelig < 10 micron |

| Oppervlaktechemie | O-, C-, N-niveaus nauwkeurig gecontroleerd |

Leveranciers en prijzen

Enkele toonaangevende wereldwijde leveranciers van PREP-poeders zijn:

| Leverancier | Plaats |

|---|---|

| Sandvik | Zweden |

| Praxair | VS |

| Hoganas | Zweden |

| CNPC Poedergroep | China |

De prijzen voor PREP-poeder variëren op basis van:

- Onedel metaal (Ni, Co, staal)

- Samenstelling van de legering

- Deeltjesgrootteverdeling

- Bestelhoeveelheid

- Niveau van maatwerk

Indicatieve prijzen variëren van $50/kg tot $120/kg voor gangbare legeringen. Aangepaste legeringen en deeltjesgrootteverdeling kunnen de kosten verhogen.

Vergelijking met gasverstoven poeder

| Parameter | PREP-poeder | Gasverstoven poeder |

|---|---|---|

| Deeltjesvorm | Zeer bolvormig | Onregelmatig, satellieten aanwezig |

| Oxide-gehalte | Zeer laag <0,2% | Typisch 0,5-2% |

| Porositeit | Bijna volledig dicht | Kan een porositeit van 10-20% hebben |

| Homogeniteit van legering | Uitstekend | Segregatie gevoelig |

| Vloeibaarheid | Erg goed | Lager vanwege satellieten |

| Verpakkingsdichtheid | Tot 60% | Typisch 30-40% |

| Oppervlaktechemie | Nauwkeurig gecontroleerd | Variabel op basis van proces |

| Kosten | Hoger | Lagere kapitaalkosten |

Voordelen van PREP Poeder

- Uitstekende sferische morfologie voor vloeibaarheid

- Gecontroleerde deeltjesgrootteverdeling

- Lage porositeit en oxidegehalte

- Homogeniteit van de legering en fijne microstructuur

- Aanpasbare samenstelling en eigenschappen

- Hoge pakkingsdichtheid voor AM en MIM

Beperkingen van PREP-poeder

- Hogere kosten vergeleken met gasverstoven poeder

- Beperkt tot kleinere deeltjesgroottes, meestal minder dan 150 micron

- Vereist geavanceerde procescontrole en optimalisatie

- Beperkte productiesnelheid vergeleken met gasverneveling

- Beperkt tot bepaalde basismetalen zoals Ni, Co en staal

Veel Gestelde Vragen

Vraag: Wat is PREP-poeder (plasma roterende elektrodeproces)?

A: PREP-poeder is een zeer bolvormig metaalpoeder dat wordt geproduceerd met behulp van de PREP-methode, waarbij een elektrode onder nauwkeurige controle in een plasmaboog wordt geroteerd om de gewenste poedereigenschappen te bereiken.

Vraag: Van welke materialen kan PREP-poeder worden gemaakt?

A: Veel voorkomende materialen zijn onder meer nikkel, kobalt, roestvrij staal, gereedschapsstaal, titanium, aluminium en koperlegeringen. Ook andere legeringen en composieten zijn mogelijk via PREP.

Vraag: Wat zijn de belangrijkste voordelen van PREP-poeder?

A: De belangrijkste voordelen zijn uitstekende sfericiteit en vloeibaarheid, gecontroleerde deeltjesverdeling, lage porositeit en oxiden, fijne en uniforme microstructuur, aanpasbare samenstelling en hoge pakkingsdichtheid.

Vraag: Waar wordt PREP-poeder voor gebruikt?

A: Belangrijke toepassingen zijn thermische spuitcoatings, additieve productie van metalen en spuitgieten van metaal vanwege de gespecialiseerde eigenschappen ervan.

Vraag: Waarin verschilt PREP-poeder van gasverstoven poeder?

A: PREP-poeder heeft een superieure bolvormigheid, lagere oxiden, minder porositeit, een homogenere samenstelling en microstructuur vergeleken met gasverstoven poeder.

Vraag: Is PREP-poeder duurder dan gasverstoven poeder?

A: Ja, PREP-poeder kost doorgaans meer vanwege de hogere procescomplexiteit en controle. Maar het biedt aanzienlijke prestatievoordelen ten opzichte van gasverstoven poeder.

Vraag: Welke deeltjesgrootte is beschikbaar voor PREP-poeder?

A: Het gebruikelijke bereik is 10 tot 150 micron. Zowel kleinere als grotere maten zijn mogelijk, maar komen minder vaak voor. De deeltjesgrootteverdeling kan ook volgens de vereisten worden geregeld.

Vraag: Heeft PREP-poeder beperkte legeringsopties?

A: PREP is het meest bekend voor nikkel-, kobalt- en roestvrij staallegeringen. Maar de voortdurende procesontwikkeling breidt de mogelijke legeringssystemen uit, inclusief reactieve materialen zoals titanium en aluminium.

Vraag: Kan PREP-poeder worden aangepast voor specifieke toepassingen?

A: Ja, maatwerk is een belangrijk voordeel van PREP. Deeltjeskarakteristieken en legeringssamenstelling kunnen worden aangepast om te voldoen aan de vereisten voor thermisch spuiten, AM, MIM, enz.