K465 legeringspoeder

K465-legeringspoeder is op nikkelbasis superlegering dat een hoge sterkte en corrosieweerstand biedt bij hoge temperaturen. Het wordt veel gebruikt in de lucht- en ruimtevaart, energieopwekking en chemische verwerkingsindustrieën.

Lage MOQ

Zorg voor een lage minimale bestelhoeveelheid om aan verschillende behoeften te voldoen.

OEM & ODM

Bied op maat gemaakte producten en ontwerpdiensten om aan de unieke behoeften van de klant te voldoen.

Voldoende voorraad

Zorg voor een snelle orderverwerking en bied een betrouwbare en efficiënte service.

Klanttevredenheid

Producten van hoge kwaliteit leveren waarbij klanttevredenheid centraal staat.

deel dit product

Inhoudsopgave

K465-legeringspoeder: samenstelling, eigenschappen, toepassingen en specificaties

K465 is een populaire keuze geworden voor de lucht- en ruimtevaart-, energieopwekkings- en chemische verwerkingsindustrieën waar componenten worden blootgesteld aan hoge temperaturen of agressieve omgevingen. Hiermee kunnen complexe geometrieën 3D-geprint worden voor optimale prestaties.

Dit artikel biedt gedetailleerde informatie over de samenstelling, eigenschappen, toepassingen, specificaties, beschikbaarheid, verwerking en vergelijkingen van K465-superlegeringspoeder voor additieve productie.

K465 legeringspoedersamenstelling

De nominale samenstelling van K465-superlegeringspoeder op nikkelbasis wordt hieronder gegeven:

| Element | Gewicht % |

|---|---|

| Nikkel (Ni) | Evenwicht |

| Chroom (Cr) | 15 – 17% |

| Kobalt (Co) | 9 – 10% |

| Molybdeen (Mo) | 3% |

| Tantaal (Ta) | 4.5 – 5.5% |

| Aluminium (Al) | 5 – 6% |

| Titaan (Ti) | 0.5 – 1% |

| Borium (B) | Maximaal 0,01% |

| Koolstof (C) | Maximaal 0,03% |

| Zirkonium (Zr) | Maximaal 0,01% |

| Niobium (Nb) | Maximaal 1% |

Nikkel vormt de basis van de legering en biedt een kubieke matrix in het vlakgecentreerd voor sterkte bij hoge temperaturen. Elementen zoals chroom, kobalt en molybdeen dragen bij aan de versterking van de vaste oplossing en maken neerslagverharding mogelijk.

Aluminium en titanium worden toegevoegd om gammaprime-precipitaten Ni3(Al,Ti) te vormen om hardheid en kruipweerstand tot 700°C te bieden. Tantaal zorgt voor versterking van de solide oplossing en vormt carbiden voor controle van de korrelstructuur. Borium vergemakkelijkt de precipitatie van complexe carbiden.

De uitgebalanceerde samenstelling van K465-nikkel-superlegeringspoeder resulteert in een combinatie van sterkte, taaiheid, corrosieweerstand en lasbaarheid die vereist is voor hoogwaardige, met additieven vervaardigde componenten. De geoptimaliseerde niveaus van legeringselementen kunnen worden aangepast op basis van de eisen van de uiteindelijke onderdelen.

K465 legeringspoedereigenschappen

K465-superlegeringspoeder verwerkt via laserpoederbedfusie of elektronenbundelsmelten vertoont de volgende eigenschappen in as-built en warmtebehandelde toestand:

Mechanische eigenschappen

| Eigendom | As-built staat | Na warmtebehandeling |

|---|---|---|

| Treksterkte | 1050 – 1250 MPa | 1150 – 1350 MPa |

| Opbrengststerkte | 750 – 950 MPa | 1000 – 1200 MPa |

| Verlenging | 10 – 25% | 8 – 15% |

| Hardheid | 35 – 45 HRC | 42 – 48 HRC |

- Hoge sterkteniveaus vergelijkbaar met gegoten en gesmede superlegeringen op Ni-basis

- De taaiheid die na de warmtebehandeling behouden blijft, maakt enig vormen/smeden mogelijk

- Neerslagharding door gamma-prime-fase na oplossingsbehandeling

Fysieke eigenschappen

| Eigendom | Waarde |

|---|---|

| Dikte | 8,1 – 8,3 g/cc |

| Smeltpunt | 1260 – 1350°C |

| Warmtegeleiding | 11 – 16 W/mK |

| Thermische expansiecoëfficiënt | 12 – 16 x 10 -6 /K |

Eigenschappen voor hoge temperaturen

| Eigendom | Waarde |

|---|---|

| Servicetemperatuur | Tot 700°C |

| Oxidatie weerstand | Goed tot 850°C |

| Fasestabiliteit | Behoudt sterkte tot een smeltpunt van 70% |

| Kruipbreuksterkte | 140 MPa bij 700°C gedurende 1000 uur |

- Behoudt meer dan de helft van zijn sterkte bij maximale gebruikstemperatuur

- Bestand tegen oxidatie en hete corrosie in gasturbineomgevingen

- Uitstekende kruip- en breuksterkte onder belasting bij hoge temperaturen

Andere opmerkelijke eigenschappen

- Lasbaar met conventionele smeltlasmethoden

- Goede oppervlakteafwerking en maatnauwkeurigheid bij AM-constructies

- Aanpasbaar met verschillende warmtebehandelingen

- Hoge thermische vermoeidheid en weerstand tegen scheurgroei

De uitgebalanceerde reeks mechanische, fysieke en thermische eigenschappen maakt K465 geschikt voor extreme omstandigheden in lucht- en ruimtevaartmotoren, energieopwekkingssystemen en chemische verwerkingsapparatuur. De eigenschappen kunnen worden verfijnd op basis van de toepassingsvereisten.

K465-legeringspoedertoepassingen

De belangrijkste toepassingen van met additieven vervaardigde K465-superlegeringsonderdelen zijn onder meer:

Lucht- en ruimtevaart:

- Verbrandingsvoeringen, augmentors, vlamhouders in straalmotoren

- Structurele beugels, frames, behuizingen, fittingen

- Onderdelen van hete secties, zoals turbinebladen en schoepen

- Raketvoortstuwingssystemen en ruimtevaartuigmotoren

Stroomopwekking:

- Warmtewisselaars, leidingen, kleppen, spruitstukken in ketels en warmteterugwinningssystemen

- Onderdelen van het heetgaspad van gasturbine, zoals mondstukken, omhulsels

- Ontvangers en collectoren voor zonne-energie

Automobiel:

- Turbocompressorwielen en behuizingen

- Uitlaatsysteemspruitstukken en componenten

Chemische verwerking:

- Reformerbuizen, reactievaten, componenten van warmtewisselaars

- Leidingen, kleppen, pompen voor corrosieve chemicaliën

- Gereedschappen zoals doornen, armaturen voor composietonderdelen

Voordelen:

- Bestand tegen langdurig gebruik bij een dichtheid van meer dan 700 °C en lagere dichtheid dan concurrerende legeringen

- Oxidatie- en corrosiebestendigheid in omgevingen met heet gas

- Vermindert het gewicht van de componenten in vergelijking met gegoten nikkellegeringen

- Maakt complexe geoptimaliseerde geometrieën mogelijk die niet mogelijk zijn met gieten

- Consolideert meerdere onderdelen in één afgedrukt onderdeel

- Bespaart materiaalverspilling ten opzichte van subtractieve methoden

- Kortere doorlooptijden vergeleken met traditionele verwerking

K465 wordt vaak gebruikt als vervanging voor zwaardere, duurdere superlegeringen in lucht- en ruimtevaartmotoren en krachtsystemen op het land. Het legeringspoeder kan worden aangepast om te voldoen aan de eisen bij extreme temperaturen, druk en corrosieve gebruiksomstandigheden.

K465 legeringspoederspecificaties

K465-legeringspoeder voor AM-processen wordt door verschillende fabrikanten geleverd volgens de volgende nominale specificaties:

| Parameter | Specificatie |

|---|---|

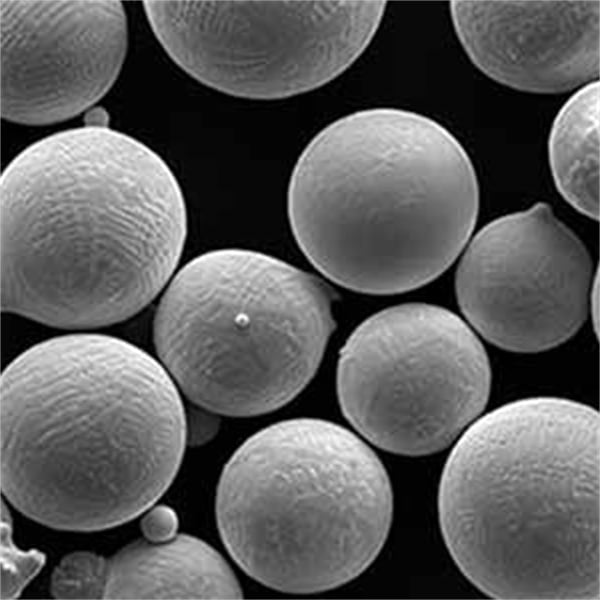

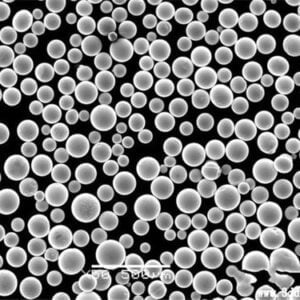

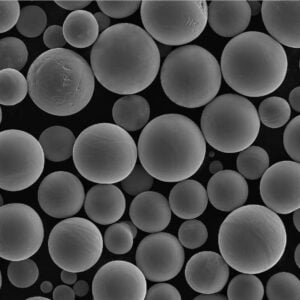

| Deeltjesgrootteverdeling | 15 – 53 micron |

| Zuurstofgehalte | Maximaal 0,05% |

| Stikstofgehalte | Maximaal 0,05% |

| Morfologie | Sferoïdaal |

| Schijnbare dichtheid | 4,0 – 4,5 g/cc |

| Tik op dichtheid | 4,5 – 5,0 g/cc |

| Stroomsnelheid | 15 – 25 s/50 g |

- Poederdeeltjesgrootteverdeling geoptimaliseerd voor AM-processen

- De hoge poedervloeibaarheid zorgt voor een gelijkmatige laagspreiding

- Een laag zuurstofgehalte minimaliseert het risico op defecten in de constructie

- De sferische morfologie zorgt voor een goede pakking en poederbeddichtheid

Aanvullende vereisten:

- Poeder moet in een inerte atmosfeer worden gehanteerd om besmetting te voorkomen

- Voor een goede poederstroom moet het vochtgehalte onder de 0,1 wt% worden gehouden

- Tijdelijke houdbaarheid tot 1 jaar in afgesloten containers met argon

- Open containers die binnen 1 week moeten worden gebruikt om bederf te voorkomen

Het voldoen aan de poederspecificaties op het gebied van grootte, vorm, chemie en hantering is van cruciaal belang voor het verkrijgen van AM-onderdelen met hoge dichtheid en verwachte mechanische eigenschappen.

Beschikbaarheid van K465-legeringspoeder

K465-superlegeringspoeder kan worden verkregen bij grote leveranciers zoals:

| Fabrikant | productnaam |

|---|---|

| Praxair | TA1 |

| Timmerman additief | CarTech K465 |

| Sandvik Visarend | K465-TCP |

| Erasteel | Stelliet AM K465 |

Het legeringspoeder wordt verkocht in verschillende maten, variërend van containers van 1 kg voor R&D-doeleinden tot containers van 1000 kg voor productievolumes. Prijzen variëren van $90-150 per kg, afhankelijk van hoeveelheid en fabrikant.

Doorlooptijden voor inkoop varieert doorgaans van 2-8 weken na orderbevestiging. Aangepaste deeltjesgrootteverdelingen en speciale behandelingen kunnen een langere aanlooptijd vereisen.

De voorraad K465-poeder moet nauwlettend worden gevolgd en ruim voordat deze op is, opnieuw worden geordend. Tekorten kunnen kostbare stilstand van AM-machines veroorzaken. Overweeg om bestellingen in de loop van de tijd te spreiden om de voorraad op peil te houden.

K465-legeringspoederverwerking

Parameterbereiken voor AM-processen:

| Proces | Voorverwarmtemp | Laagdikte | Laserkracht | Scansnelheid | Hatch-afstand |

|---|---|---|---|---|---|

| DMLS | 150 – 180°C | 20 – 60 μm | 195 – 250 W | 600 – 1200 mm/s | 0,08 – 0,12 mm |

| EBM | 1000 – 1100°C | 50 – 200 μm | 5 – 25mA | 50 – 200 mm/s | 0,1 – 0,2 mm |

- DMLS = Direct metaallasersinteren

- EBM = Elektronenbundel smelten

- Een breder scala aan parameters maakt flexibiliteit mogelijk om de oppervlakteafwerking, bouwtijd of mechanische eigenschappen te optimaliseren

- Voorverwarmen vermindert restspanningen; hoger voor EBM vanwege hogere temperaturen

- Lagere scansnelheden verbeteren de dichtheid maar verlengen de bouwtijd

- Een kleine arceringsafstand vermindert de porositeit, maar vereist meer scanpassages

Nabewerking:

- Verwijderen van onderdelen van de bouwplaat met behulp van EDM-draadsnijden

- Verwijdering van restpoeder via glasparelstralen

- Warmtebehandeling met spanningsverlichting bij 870°C gedurende 1 uur

- HIP-behandeling bij 1160°C onder een druk van 100 MPa gedurende 4 uur

- Verouderingshardende warmtebehandeling bij 760°C gedurende 10 uur

Voordelen van nabewerking:

- HIP sluit interne holtes en minimaliseert de porositeit

- Warmtebehandelingen verlichten restspanningen en bereiken een optimale hardheid

- Levert dichte onderdelen op van bijna 100% met mechanische eigenschappen die gelijkwaardig zijn aan gegoten en gesmeed

- Extra heet isostatisch persen (HIP) en warmtebehandelingen kunnen de eigenschappen verder verbeteren

Parameterselectie, ondersteuningsstructuren, bouworiëntatie en nabewerkingsstappen kunnen allemaal worden geoptimaliseerd op basis van de gebruikte AM-technologie en de vereiste eigenschappen.

Hoe K465 zich verhoudt tot andere superlegeringspoeders

K465 versus Inconel 718

| Legering | K465 | Inconel 718 |

|---|---|---|

| Dikte | Hoger | Lager |

| Treksterkte | Vergelijkbaar | Vergelijkbaar |

| Servicetemperatuur | 100°C hoger | Tot 650°C |

| Kosten | 2x duurder | Meer economisch |

- K465 gekozen voor hogere temperatuurmogelijkheden waar kostenverhoging gerechtvaardigd is

- Inconel 718 is zuiniger voor toepassingen bij lagere temperaturen

K465 versus Haynes 282

| Legering | K465 | Haynes 282 |

|---|---|---|

| Verwerkbaarheid | Beter | Moeilijker |

| Warmtegeleiding | Hoger | Lager |

| Servicetemperatuur | Vergelijkbaar | Vergelijkbaar |

| Kosten | Vergelijkbaar | Vergelijkbaar |

- K465 gemakkelijker te laserprinten en na te bewerken zonder barsten

- Haynes 282 is gevoeliger voor stollingsscheuren tijdens het bouwen

K465 versus CM 247LC

| Legering | K465 | CM 247LC |

|---|---|---|

| Dikte | Lager | Hoger |

| Kracht | Vergelijkbaar | Vergelijkbaar |

| Ductiliteit | Hoger | Lager |

| Kosten | Lager | Hoger |

- K465 heeft een betere combinatie van sterkte en ductiliteit

- Goedkoper legeringsalternatief voor CM 247 LC

K465 versus Inconel 625

| Legering | K465 | Inconel 625 |

|---|---|---|

| Servicetemperatuur | Hoger | Tot 700°C |

| Corrosieweerstand | Gematigd | Uitstekend |

| Kosten | Hoger | Lager |

| Beschikbaarheid | Beperkter | Beschikbaar |

- Inconel 625 is gekozen wanneer de corrosiebestendigheid het vermogen bij hoge temperaturen overtroeft

- K465 heeft de voorkeur voor onderdelen van straalmotoren die te maken krijgen met extreme temperaturen

Inzicht in waar de K465 uitblinkt of tekortschiet in vergelijking met alternatieven, helpt de materiaalkeuze voor AM-componenten. De legering kan worden aangepast om de balans tussen kosten, beschikbaarheid, verwerkbaarheid en eigenschappen te verschuiven.

K465 legeringspoeder – Veelgestelde vragen

Vraag: Welke voorverwerkingsstappen zijn vereist voor K465-poeder?

A: K465-poeder moet 1-4 uur worden gedroogd bij 100-150°C om vocht te verwijderen dat is geabsorbeerd tijdens verzending en opslag. Door te zeven tussen 20 en 63 micron worden grote deeltjes geëlimineerd die problemen met de hercoating kunnen veroorzaken.

Vraag: Vereist de nabewerking van K465 heet isostatisch persen (HIP)?

A: HIP wordt aanbevolen, maar is niet verplicht voor K465. Het helpt interne holtes te sluiten en maximale dichtheid en mechanische eigenschappen te bereiken. HIP bij 1160°C onder 100 MPa gedurende 4 uur is typisch.

Vraag: Welke warmtebehandelingen kunnen worden gebruikt om de eigenschappen van K465 aan te passen?

A: Oplossingsbehandeling bij 1150°C plus enkele of dubbele veroudering tussen 700-850°C wordt gebruikt om de sterkte en ductiliteit te optimaliseren. Snelle koeling na oplossingsbehandeling verbetert de eigenschappen.

Vraag: Is K465 superlegering lasbaar voor reparatiedoeleinden?

A: Ja, K465 kan worden gelast met ER NiCrMo-10-vulmetaal. Na het lassen is een oplossingsbehandeling bij 1175°C en veroudering bij 845°C vereist om de eigenschappen te herstellen.

Vraag: Welke fabricagefouten kunnen optreden bij K465-builds?

A: Gebrek aan fusieporositeit, scheuren tussen lagen, delaminatie en vervorming zijn potentiële defecten die parameteroptimalisatie vereisen. Lagere voorverwarming en hogere scansnelheden verhogen het risico.

Vraag: Welke afwerkingsmethoden kunnen worden gebruikt op additief vervaardigde K465-onderdelen?

A: Bewerking, kogelstralen, chemisch etsen en elektrolytisch polijsten zorgen voor verbetering van de oppervlakteruwheid. Dit vergemakkelijkt NDE-inspectie en verbetert de levensduur tegen vermoeiing.

Vraag: Vereist K465-legeringspoeder speciale voorzorgsmaatregelen bij opslag?

A: K465-poeder absorbeert snel vocht, dus opslag in afgesloten, met argon gespoelde containers is vereist. Gebruik binnen 1 week na opening van de verpakking om bederf te voorkomen.

Vraag: Welke veiligheidsmaatregelen zijn nodig bij het hanteren van K465-poeder?

A: K465-poeder is niet brandbaar, maar kan huid-/oogirritatie veroorzaken. Gebruik beschermende handschoenen, kleding en gelaatsschermen. Vermijd inademing en zorg voor goede ventilatie.

Conclusie

K465-nikkel-superlegeringspoeder wordt steeds vaker toegepast in additieve productie, waardoor lichtgewicht, zeer sterke componenten met complexe geometrieën mogelijk worden. De uitgebalanceerde samenstelling biedt een krachtige combinatie van mechanische eigenschappen, oxidatieweerstand, thermische stabiliteit en lasbaarheid. Deze eigenschappen maken de K465 geschikt voor voortstuwingssystemen in de lucht- en ruimtevaart, apparatuur voor energieopwekking op het land en hardware voor chemische verwerking die langdurig bestand is tegen hoge temperaturen.

Door de niche te begrijpen waarin K465 beter presteert dan alternatieven zoals Inconel 718 of Haynes 282, is een juiste materiaalkeuze mogelijk. Zorgvuldige controle van AM-procesparameters, poederkwaliteit, warmtebehandelingen en heet isostatisch persen is noodzakelijk om een optimale microstructuur en prestatie te verkrijgen. Terwijl de mogelijkheden voor additieve productie blijven evolueren, zullen technische materialen zoals K465 nieuwe mogelijkheden openen voor het ontwerpen van de volgende generatie componenten voor hoge temperaturen met een langere levensduur.

Laatste prijs krijgen

Over Xmetto

product categorie

HETE VERKOOP

NEEM CONTACT MET ONS OP

Nog vragen? Stuur ons nu een bericht! Na ontvangst van uw bericht behandelen wij uw verzoek met een heel team.