Poeder voor titanium 3D afdrukken

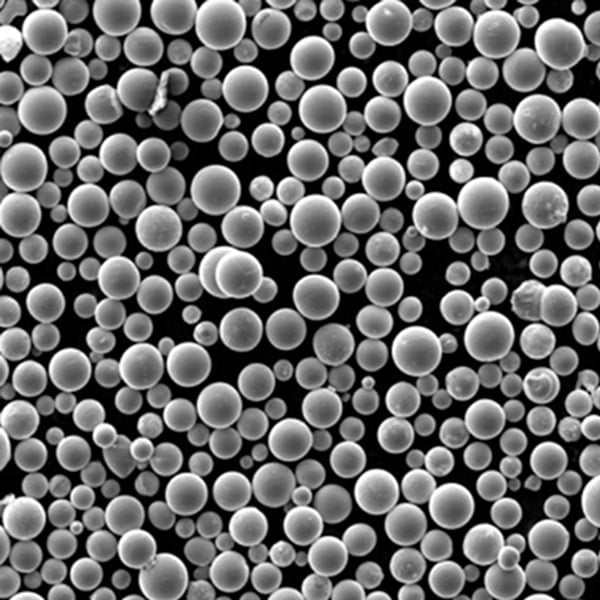

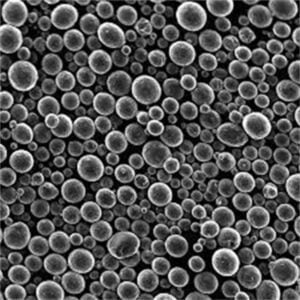

Titanium 3d printing poeder is een sterk, lichtgewicht structureel metaal dat op grote schaal wordt gebruikt in additive manufacturing in de luchtvaart, de medische sector, de auto-industrie en de industrie. Titaanlegeringspoeders zoals Ti-6Al-4V maken het mogelijk om complexe onderdelen 3D te printen met een hoge sterkte, corrosiebestendigheid en biocompatibiliteit.

Lage MOQ

Zorg voor een lage minimale bestelhoeveelheid om aan verschillende behoeften te voldoen.

OEM & ODM

Bied op maat gemaakte producten en ontwerpdiensten om aan de unieke behoeften van de klant te voldoen.

Voldoende voorraad

Zorg voor een snelle orderverwerking en bied een betrouwbare en efficiënte service.

Klanttevredenheid

Producten van hoge kwaliteit leveren waarbij klanttevredenheid centraal staat.

deel dit product

Inhoudsopgave

Overzicht

Titanium is een sterk, lichtgewicht structureel metaal dat op grote schaal wordt gebruikt in additive manufacturing in de lucht- en ruimtevaart, de medische sector, de auto-industrie en de industrie. Met titaniumlegeringspoeders zoals Ti-6Al-4V kunnen complexe onderdelen 3D-geprint worden, met hoge sterkte, corrosiebestendigheid en biocompatibiliteit.

Selectief lasersmelten (SLM) en elektronenstraalsmelten (EBM) kunnen fijn titaniumpoeder verwerken tot volledig dichte componenten met ingewikkelde ontwerpen die niet haalbaar zijn met machinale bewerking of gieten. Deze gids behandelt de samenstellingen van Ti legeringen, eigenschappen, toepassingen, printerparameters en leveranciers om de voordelen van 3D printen van metaal te benutten.

Samenstelling van titaandrukpoeders

Titaanlegeringen bestaan voornamelijk uit titanium met andere legeringselementen zoals aluminium, vanadium, ijzer, molybdeen en meer om specifieke eigenschappen te verbeteren. De meest voorkomende titaniumsoorten voor AM zijn:

| Legering | Ti Inhoud | Belangrijkste legeringselementen |

|---|---|---|

| Ti-6Al-4V | Bal. 88%+ | Aluminium 6%, Vanadium 4% |

| Ti-6Al-4V ELI | Bal. 89%+ | Aluminium 6%, Vanadium 4% |

| Ti 6242 | Bal. | Aluminium 6%, molybdeen 2% |

| Ti64 | Bal. 90% | Aluminium 6%, Vanadium 4% |

- Ti-6Al-4V (graad 5) is de populairste titaanlegering, waarvan de sterkte afkomstig is van +Al stabilisatie en +V precipitatieharding. Een extra lage interstitiële (ELI) variant heeft een hoge ductiliteit.

- De Ti 6242-legering vervangt wat vanadium om het geschikter te maken voor biocompatibele orthopedische implantaten die osseointegratie vereisen.

- Sporenelementen zoals ijzer, zuurstof, stikstof en koolstof worden geminimaliseerd omdat ze de mechanische eigenschappen negatief beïnvloeden als ze buiten de gespecificeerde grenzen aanwezig zijn.

Eigenschappen van metaaltitaan drukpoeders

De belangrijkste materiaaleigenschappen die titaanlegeringen aantrekkelijk maken voor vliegtuigen en medische producten zijn onder andere:

| Eigendom | Ti-6Al-4V | Ti-6Al-4V ELI |

|---|---|---|

| Dikte | 4,43 g/cm3 | 4,43 g/cm3 |

| Smeltpunt | 1604-1660°C | 1650°C |

| Treksterkte | 895-975 MPa | 860-965 MPa |

| Opbrengststerkte (0,2% offset) | 825-869 MPa | 795-827 MPa |

| Verlenging | 10-16% | >15% |

| Young-modulus | 114 GPa | 105 GPa |

| Warmtegeleiding | 7,0 W/m-K | 7,2 W/m-K |

| Elektrische weerstand | 170-173 μΩ-cm | 198 μΩ-cm |

- Hoge sterkte in verhouding tot lage dichtheid (de helft van staal) maakt titanium onderdelen lichter. De sterkte overtreft gewone aluminiumlegeringen terwijl corrosieproblemen worden vermeden.

- Kneedbaar genoeg om koud te vervormen. Extra lage interstitiële varianten zoals Ti64 ELI zorgen voor nog meer rek.

- Smelt boven 1600°C. Behoudt mooi zijn eigenschappen bij 400-500°C.

- De thermische en elektrische geleidbaarheid zijn vrij laag om vonken te voorkomen en warmte te isoleren.

Toepassingen van metalen 3D-geprinte titanium onderdelen

Lucht- en ruimtevaart

- Structurele vliegtuigsteunen, ribben, waaiers en hulpstukken

- Lichtgewicht turbobehuizingen en warmtewisselaars

- Conforme koelkanalen geïntegreerd in turbinedelen van straalmotoren

- Aangepaste UAV/drone-frames die voldoen aan onderdelen

Medisch en tandheelkundig

- Orthopedische knie-, heup-, wervelkolom- en kaakimplantaten zoals acetabulaire cups

- Tandheelkundige abutments voor kronen en bruggen

- Op maat gemaakte craniale reconstructieplaten, specifiek voor de anatomie van de patiënt

Automobiel

- Motorhuisbeugels en ophangingscomponenten

- Conforme close-contour koeling geïntegreerd in spuitgietmatrijzen

- Lichtgewicht remschijfrotors met complexe luchtstroomgeometrieën

Procesparameters voor 3D printen van titanium

Belangrijke parameters bij het gebruik van titaniumpoeder in poederbedfusieprocessen:

LPBF-instellingen

| Parameter | Bereik |

|---|---|

| Laservermogen (W) | 170-380W |

| Scansnelheid (mm/s) | 700-1100mm/s |

| Straalgrootte (μm) | 75-115 μm |

| Laaghoogte (μm) | 20-75 μm |

| Luikafstand (μm) | 80-160 μm |

| Afschermingsgas | Argon |

EBM-instellingen

| Parameter | Bereik |

|---|---|

| Straalvermogen (W) | 3 kW |

| Bundelsnelheid (mm/s) | Tot 8 m/s |

| Bundelgrootte (mm) | 0.2-0.4 |

| Laaghoogte (mm) | 0.05-0.2 |

| Bouwtemperatuur (°C) | 650-800°C |

LPBF vereist ondersteunende structuren terwijl EBM metaal bouwt zonder hulp. ≥99% dichtheid wordt bereikt na spanningsontlasting en heet isostatisch persen. De minimale wanddikte is gewoonlijk 100-150 micron.

Leveranciers van Titanium drukpoeders

Toonaangevende metaalproducenten hebben titaniumpoeders gecertificeerd voor additieve processen:

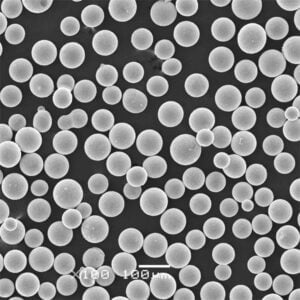

| Bedrijf | Ti Aangeboden rang | Morfologie | Deeltjesgrootte |

|---|---|---|---|

| AP&C | Ti-6Al-4V, Ti64 ELI | Plasma verstoven, bolvormig | 15-53 micron |

| Tekna | Ti-6Al-4V, Ti 6242 | Plasma verneveld | 15-45 micron |

| Timmerman additief | Ti-6Al-4V, Ti 6242 | Gas verneveld | 10-45 micron |

| ATI-poedermetalen | Ti-6Al-4V | Plasma verneveld | 10-45 micron |

| Sandvik Visarend | Ti6Al4V, Ti 6242, Ti64 ELI | Geatomiseerd gas, bolvormig | 15-100 micron |

Kosten van titanium drukpoeders

Titaniumpoeder is een geavanceerde lichtgewichtlegering voor toepassingen die hoge prestaties vereisen:

- Materiaalprijzen variëren van $200 tot $500 per kg

- Aangepaste legeringen met kleinere deeltjesgrootten en een hoge zuiverheid verhogen de kosten nog verder

- Gerecycled poeder is goedkoper als het goed stroomt

Nabewerking voor Titanium 3D-geprinte onderdelen

Na het printen ondergaan de titanium onderdelen:

Ondersteuning verwijderen - Steunen zorgvuldig scheiden via EDM-snijden waar toegankelijk, kleinere onderdelen afklikken

Stressverlagend - Voorzichtig warmtebehandelen van de gehele bouwplaat tot 650°C gedurende 2 uur in argon om restspanningen te verminderen.

Heet isostatisch persen - HIP-proces bij 920°C en 100 MPa gedurende 3 uur om interne holten te sluiten >99% dichtheid

Oplossing Behandeling - 1 uur weken bij 705°C en dan afschrikken met lucht/water om de gewenste microstructuur te ontwikkelen

Bewerking - CNC-frezen van kritieke koppeloppervlakken om te voldoen aan de vereisten voor maattoleranties

Stralen + Zuur etsen - Aluminiumoxide shot peen gevolgd door zuur etsen om oppervlakken schoon te maken

Kwaliteit testen - Bevestigen dat chemie, microstructuur, laag-voor-laag kwaliteit en mechanische eigenschappen voldoen aan de specificaties

Standaarden voor Titanium 3D printen

| Standaard | Titel | Organisatie |

|---|---|---|

| ASTM F2924 | Standaardspecificatie voor Additive Manufacturing Titanium-6 Aluminium-4 Vanadium met poederbedfusie | ASTM |

| ASTM F3001 | Standaardspecificatie voor Additive Manufacturing Titanium-6 Aluminium-4 Vanadium ELI (Extra Low Interstitial) met poederbedfusie | ASTM |

| AMS 2801 | Warmtebehandeling van onderdelen uit titaniumlegering | SAE Internationaal |

| AMS 2879 | Gasverstuiving Ti Poeder | SAE |

| AMS 700 | Analytische procedures en testmethoden voor poeders en poedermetallurgische producten | SAE |

Toekomstperspectief voor poederbedprinten met titanium

Terwijl de lucht- en ruimtevaart momenteel aan de basis liggen van de vraag dankzij de aanzienlijke voordelen op het gebied van consolidatie van onderdelen en gewichtsbesparing, zal het gebruik van titanium AM in de auto-industrie, sportartikelen en meer consumentensectoren versnellen naarmate de kosten dalen. Meer geprinte Ti toepassingen zijn onder andere:

Lucht- en ruimtevaart - Grotere en volledig geprinte primaire structuren zoals turbinebladen en toekomstige delen van passagierscabines, waarbij gebruik wordt gemaakt van sterke punten op het gebied van ontwerpcomplexiteit, consolidatie van onderdelen en corrosiebestendigheid.

Biomedisch- Meer op de patiënt afgestemde protheses en implantaten, zoals ruggengraatkooien die zijn aangepast aan de anatomie met een roosterinterieur dat de ingroei van weefsel bevordert, dankzij de biocompatibiliteit en bothechting van titanium.

Automobiel - Lichtgewicht onderdelen voor de ophanging, het chassis en de aandrijflijn, zoals drijfstangen en krukassen, en hoogwaardige kleppen en zuigers die bestand zijn tegen vermoeiing en hoge temperaturen.

Olie en gas - Afsluiterhuizen voor boorputten en boorgereedschap die profiteren van de corrosiebestendigheid in hete zure omgevingen die waterstofsulfide en chloriden bevatten. Architectuur op maat voor maximale doorstroming.

Consumentenproducten - Aangepaste sportuitrusting zoals fietsframes en golfclubkoppen die profielen afstemmen op individuen. Maakt gebruik van een hoge sterkte/gewichtverhouding en flexibiliteit in vormen; in afwachting van kostenverlagingen worden ze op grotere schaal toegepast.

Koopgids voor Titanium Powder Bed 3D Printers

Belangrijke overwegingen voor de printer zijn onder andere:

Precisie - strakke smeltbadcontrole en kalibratie voor consistentie van mechanische eigenschappen bij grote series

Inerte atmosfeer - zeer zuiver argon, kritisch met reactief titaniummateriaal om vervuiling door zuurstof, stikstof te voorkomen

Automatisering - poederbehandelingssystemen om blootstelling te minimaliseren en continue productie mogelijk te maken

Slimme software - speciale scanstrategieën die zich aanpassen aan de thermische geschiedenis

Toonaangevende modellen zijn onder andere:

- 3D Systems DMP-fabriek 500

- GE Additief Concept Laser Xline 2000R

- EOS M 400-4 4-lasersysteem

- Renishaw RenAM 500 Quad lasermachine

Kostenvergelijking: Titanium additieve productie vs machinale bewerking

| Kostenaspect | Additief Mfg | CNC-bewerking |

|---|---|---|

| Materiaalkosten | $200-$500 per kg | $100-$150 per kg |

| Werk | ~2-3X productietijd | Snellere procestijd |

| Gebruik van apparatuur | ~$50 per printeruur | $70-$200 per CNC machine-uur |

| Koop-Vlieg-Verhouding | 1:1 efficiënt gebruik | Tot 20:1 materiaalverspilling |

| Totale kosten vandaag | $150-$1000 per kg | $50-$200 per kg |

| Toekomstige productieprognose | $50-$150 per kg | Geen verstoring verwacht |

Additive manufacturing kost vandaag de dag 2-10x conventionele titaniumbewerking, afhankelijk van de afnamehoeveelheden en kwaliteitsverwachtingen, maar biedt een grotere ontwerpvrijheid.

Naarmate de productiviteit van AM toeneemt en er meer onderdelen voor eindgebruik worden goedgekeurd in verschillende industrieën, zullen de verwachte kosten concurrerend worden met machinale bewerking door een aanzienlijke gewichtsvermindering en consolidatie van onderdelen - aangetoond is een gewichtsvermindering tot 65%.

De impact op het milieu: Metaal 3D printen in vergelijking met machinale bewerking

| Duurzaamheid Metriek | Productie van metaaladditieven | CNC Bewerking Metalen |

|---|---|---|

| Energieverbruik | HOOG - Selectieve straalinvoer punt voor punt | Lagere energie-intensiteit |

| Materiaalefficiëntie | Bijna netvorm, zeer weinig afval | Tot 90% materiaalverspilling door het aftrekken van voorraadstaven |

| Herbruikbaarheid | 90%+ poederterugwinning, gerecycled | Metalen chips hebben geen paden voor hergebruik |

| CO2-uitstoot | Minder energie per afgewerkt onderdeel | Verhoudingsgewijs meer koolstof uitgestoten voor dezelfde component |

Ondanks het hoge plaatselijke energieverbruik maakt AM aanzienlijke materiaalbesparingen mogelijk dankzij lichtgewicht geoptimaliseerde ontwerpen en hergebruik van poeder om de ecologische voetafdruk op systeemniveau te minimaliseren.

Veelgestelde vragen over metaalpoederbed 3D printen

V: Welke deeltjesgrootteverdeling wordt aanbevolen voor titaniumpoeders die in AM worden gebruikt?

A: De meeste titaniumpoeders voor 3D printen hebben een deeltjesgrootte van 15 micron tot 45 micron. Sommige distributies gaan tot 105 micron. De sleutel is een goede doorstroming van het poeder en een hoge verpakkingsdichtheid.

V: Welke nabewerkingsmethode wordt gebruikt om de dichtheid van as-geprinte titanium onderdelen te verbeteren tot bijna 100%?

A: Heet isostatisch persen van de hele 3D-geprinte bouwplaat bij temperaturen rond 920 °C onder 100 MPa druk gedurende meer dan 3 uur is nodig om interne holtes en microporositeit binnen titanium geprinte onderdelen volledig te sluiten nadat de steunen zijn verwijderd.

V: Heeft de titaniumlegering Ti-6Al-4V een goede lasbaarheid voor het nabewerken van metalen 3D-geprinte onderdelen?

A: Ja, kwaliteit 5 Ti 6-4 titanium biedt uitstekende lascompatibiliteit via TIG- en lasertechnieken voor het verbinden van complexe gedrukte assemblages of het bieden van waterdichte afdichtingen dankzij het lage zuurstofgehalte - veel beter dan roestvrij staal. Een goede afscherming is nog steeds vereist.

V: In welke industrie is de vraag naar additive manufacturing met titaniumlegeringen het grootst?

A: De lucht- en ruimtevaartsector verbruikt momenteel meer dan 50% aan additieve productiecapaciteit voor titanium dankzij hoogwaardige structurele toepassingen die sterk profiteren van gewichtsvermindering door topologie-geoptimaliseerde ontwerpen en consolidatie van conventioneel geassembleerde onderdelen.

V: Is er een warmtebehandeling na de verwerking nodig voor titanium onderdelen die zijn gemaakt via fusiemethoden met behulp van een powerbed?

A: Ja, spanningsontlasting, heet isostatisch persen, oplossingsbehandeling en veroudering zijn allemaal vereiste warmtebehandelingen voor 3D-geprinte titanium onderdelen om dimensiestabiliteit, microstructurele transformatie en optimale mechanische eigenschappen zoals hardheid, trek- en vloeigrens te bereiken.

V: Welke samenstelling van titaniumlegering heeft de voorkeur voor medische implantaattoepassingen - Ti64 of Ti6242?

Antwoord: Hoewel zowel Ti6Al4V als Ti6242 biocompatibele gedrukte implantaten zijn die passen bij de anatomie van de patiënt, geven orthopedische chirurgen de voorkeur aan de legering met het lagere vanadium vanwege problemen met osseo-integratie die botgroei voorkomen, zodat Ti6242 meer gebruikt wordt.

Laatste prijs krijgen

Over Xmetto

product categorie

HETE VERKOOP

NEEM CONTACT MET ONS OP

Nog vragen? Stuur ons nu een bericht! Na ontvangst van uw bericht behandelen wij uw verzoek met een heel team.