Обзор

3D printing, also known as additive manufacturing (AM), utilizes metal powders to construct complex components layer by layer directly from digital models. The powders are selectively melted or bound by precision heat sources guided by the CAD model geometries.

Popular AM processes for metals include binder jetting, directed energy deposition, powder bed fusion, sheet lamination, and more. Each requires powder feedstock with specific characteristics to achieve optimal density, surface finish, dimensional accuracy, and mechanical properties.

This guide provides an in-depth look at metal powders for 3D printing, including alloy types, powder production methods, key powder properties, applications, specifications, suppliers, and purchasing considerations when sourcing material. Helpful comparison tables summarize technical data to assist with powder selection and qualification.

Connecting with knowledgeable suppliers of optimized 3D printing powders enables manufacturers to improve print quality, reduce defects, and fully leverage AM benefits like design freedom, faster iteration, and part consolidation.

Alloys for 3D Printing Powders

A wide range of metals and alloys are available in powder form suitable for AM processes:

Общие системы сплавов для Металлические порошки для 3D-печати

- Нержавеющие стали

- Инструментальные стали

- Титан и титановые сплавы

- Алюминиевые сплавы

- Никелевые суперсплавы

- Кобальтохромовые сплавы

- Медные сплавы

- Драгоценные металлы

Both standard and custom alloys can be sourced to meet specific application requirements in terms of corrosion resistance, strength, hardness, conductivity, or other properties.

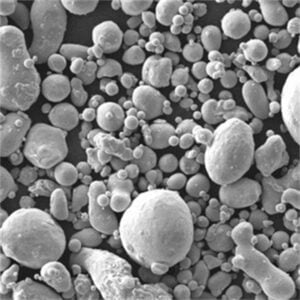

Методы производства металлических порошков для AM

Additive manufacturing utilizes metal powders produced through:

Typical Metal Powder Manufacturing Methods for 3D Printing

- Распыление газа

- Распыление воды

- Плазменное распыление

- Электролиз

- Процесс карбонильного железа

- Механическое легирование

- Гидрирование/дегидрирование металлов

- Сфероидизация плазмы

- Грануляция

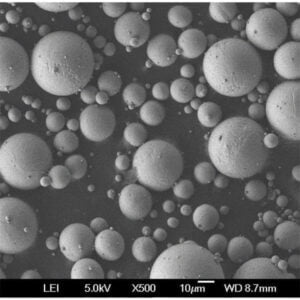

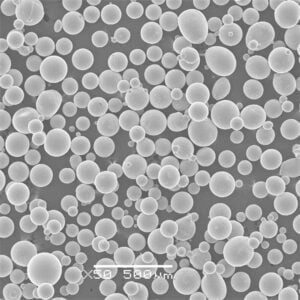

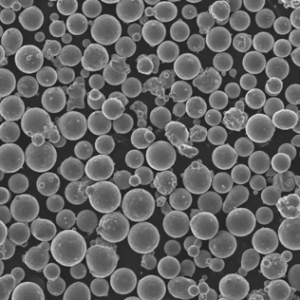

Spherical atomized powders provide optimal flow and dense packing needed for most AM processes. Some techniques allow nanoscale or customized alloy particles.

Key Characteristics of Metal Printing Powders

Критические характеристики порошка для AM включают в себя:

Metal 3D Printing Powder Properties

| Характеристика | Типовые значения | Важность |

|---|---|---|

| Распределение частиц по размерам | от 10 до 45 микрон | Влияет на плотность, качество поверхности |

| Форма частиц | Сферическая | Improves flow and packing |

| Кажущаяся плотность | 2 - 4 г/куб. см | Influences bed density |

| Плотность отвода | 3-6 г/куб. см | Указывает на сжимаемость |

| Расход воздуха в зале | 25-50 с/50 г | Обеспечивает равномерное распределение порошка |

| Потери при воспламенении | 0.1-0.5% | Low moisture improves printing |

| Содержание кислорода | <0,1% | Minimizes microstructural defects |

Precisely controlling characteristics like particle size, shape, and chemistry is critical to achieve fully dense AM parts with the desired mechanical properties.

Применение Металлические порошки для 3D-печати

AM enables complex geometries impossible through conventional techniques:

Metal 3D Printing Applications

| Промышленность | Используется | Преимущества |

|---|---|---|

| Аэрокосмическая промышленность | Лопатки турбин, конструкции | Свобода дизайна, снижение веса |

| Медицина | Имплантаты, протезирование, инструменты | Нестандартные формы |

| Автомобильная промышленность | Облегчение прототипов и инструментов | Быстрая итерация |

| Оборона | Детали для беспилотников, защитные конструкции | Быстрые прототипы и короткие партии |

| Энергия | Теплообменники, коллекторы | Консолидация деталей и оптимизация топологии |

| Электроника | Экранирование, охлаждающие устройства, EMI | Сложные закрытые сооружения |

Облегчение, консолидация деталей и высокопроизводительные сплавы для экстремальных условий обеспечивают ключевые преимущества по сравнению с традиционными методами производства.

Specifications for 3D Printing Metal Powders

Международные спецификации помогают стандартизировать характеристики порошка AM:

Стандарты металлических порошков для аддитивного производства

| Стандарт | Область применения | Параметры | Методы испытаний |

|---|---|---|---|

| ASTM F3049 | Руководство по определению характеристик AM-металлов | Отбор проб, анализ размеров, химия, дефекты | Микроскопия, дифракция, SEM-EDS |

| ASTM F3001-14 | Титановые сплавы для AM | Размер частиц, химический состав, поток | Просеивание, SEM-EDS |

| ASTM F3301 | Никелевые сплавы для AM | Анализ формы и размера частиц | Микроскопия, анализ изображений |

| ASTM F3056 | Нержавеющая сталь для AM | Химия, свойства порошка | ИСП-ОЭС, пикнометрия |

| ISO/ASTM 52921 | Стандартная терминология для порошков AM | Определения и характеристики порошка | Разное |

Соблюдение опубликованных спецификаций обеспечивает воспроизводимое высокое качество порошкового сырья для критически важных применений.

Мировые поставщики Металлические порошки для 3D-печати

Ведущие международные поставщики оптимизированных для AM металлических порошков включают:

Metal Powder Manufacturers for 3D Printing

| Поставщик | Материалы | Типичный размер частиц |

|---|---|---|

| Sandvik | Нержавеющая, инструментальная сталь, никелевые сплавы | 15-45 мкм |

| Praxair | Титан, суперсплавы | 10-45 мкм |

| AP&C | Титановые, никелевые, кобальтовые сплавы | 5-25 мкм |

| Столярная присадка | Кобальтовый хром, нержавеющая сталь, медь | 15-45 мкм |

| Технология LPW | Алюминиевые сплавы, титан | 10-100 микрон |

| EOS | Инструментальная сталь, кобальт-хром, нержавеющая | 20-50 микрон |

Многие из них посвящены мелкодисперсным сферическим порошкам, специально разработанным для таких распространенных методов AM, как струйное нанесение связующего, сплавление порошкового слоя и направленное осаждение энергии.

Purchasing Considerations for 3D Printing Metal Powder

Key aspects to discuss with metal powder suppliers:

- Желаемый состав и свойства сплава

- Распределение частиц по размерам и их форма

- Плотность оболочки и обтекаемость зала

- Допустимые уровни примесей, таких как кислород и влага

- Необходимые данные испытаний и характеристика порошка

- Доступный диапазон количества и сроки изготовления

- Special handling precautions for pyrophoric materials

- Системы качества и прослеживаемость происхождения порошка

- Technical expertise in AM-specific powder requirements

- Логистика и механизмы доставки

Work closely with suppliers experienced in optimized AM powders to ensure ideal powder selection for your process and components.

Плюсы и минусы металлических порошков для 3D-печати

Benefits vs Limitations of Metal Powders for AM

| Преимущества | Недостатки |

|---|---|

| Позволяет создавать сложные, индивидуальные геометрии | Более высокая стоимость по сравнению с обычными материалами |

| Значительно сокращает время разработки | Требуются меры предосторожности при работе с порошком |

| Упрощает сборку и облегчает вес | Послепечатная обработка часто необходима для деталей, отпечатанных на принтере |

| Свойства, близкие к свойствам кованых материалов | Ограничения по размеру и объему сборки |

| Eliminates expensive dies, molds, tooling | Термические напряжения могут вызвать растрескивание и деформацию |

| Обеспечивает консолидацию деталей и оптимизацию топологии | Более низкие объемы производства по сравнению с традиционными методами |

| Значительно улучшает соотношение покупки и полета | Требуется тщательное определение характеристик порошка и разработка параметров |

При правильном использовании металлический AM обеспечивает революционные преимущества, но для его успешного применения требуется опыт.

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ

How small can metal powder particle size be for AM?

Специализированные технологии распыления позволяют получать порошок размером до 1-10 микрон, однако большинство принтеров для печати на металлах лучше всего работают с минимальным размером около 15-20 микрон для хорошей текучести и упаковки.

Что является причиной плохой обработки поверхности напечатанных металлических деталей?

Шероховатость поверхности возникает из-за частично расплавленного порошка, прилипшего к поверхности, брызг, ступенек и неоптимальных характеристик бассейна расплава. Использование более мелких порошков и подбор идеальных параметров обработки позволяет сгладить поверхность.

Все ли методы металлической 3D-печати работают с одними и теми же порошками?

Несмотря на то, что они пересекаются, при струйной обработке связующего обычно используется более широкий гранулометрический состав порошка, чем при плавке в порошковом слое. Некоторые процессы ограничены определенными сплавами, основанными на точках плавления или реакционной способности.

Как получают смешанные или биметаллические порошки?

Prealloyed powders ensure uniform properties but for composites, physical powder blending or specialized atomization techniques provide blended elemental powder mixes.

Сколько времени требуется для замены порошкового материала в металлическом принтере?

Полная очистка и переналадка между значительно отличающимися сплавами обычно занимает 6-12 часов. Быстрая замена схожих материалов может занимать менее часа.

Заключение

Optimized metal powders enable additive manufacturing processes to construct complex, robust metal components with superior properties. Matching alloy chemistry and powder characteristics to the printing method and component performance requirements is critical to high quality results. By partnering with experienced powder suppliers, end users leverage expertise in both powder production and 3D printing processes to develop robust AM components faster and more reliably.